ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

ПОЛУЧЕНИЕ ПЕНОПОЛИСТИРОЛА ПРЕССОВЫМ МЕТОДОМ

Прессовым методом в СССР изготовляют главным образом пенопласты марок ПС-1 и ПС-4, а также марок ПС-2, ПС-5, ПС-18, ПС-254, ПС-БСГ, ПМХС, ПДХС и др., которые находятся или в стадии лабораторной обработки или выпускаются в небольших количествах [5, 41, 42].

Сырье. Пенопласты марки ПС изготовляются на основе эмульсионного полистирола и различных газообра- зователей: пенопласт марки ПМХС изготовляют на основе полимонохлорстирола, а марки ПДХС — на основе полидихлорстирола.

Для получения пенопластов марок ПС используют эмульсионный полистирол марки Б (ГОСТ 9440—64). 1.1 о получают путем эмульсионной полимеризации сгн - рола в виде тонкодисперсного порошка Он имеет молекулярный вес, в пределах 70 000—200 000 и должен удовлетворять требованиям ГОСТ 9440—64

Внешний внд.................................................................. порошок белого

Цвета

TOC o "1-3" h z Потеря веса при сушке %, не более 0,6

Относительная вязкость раствора полимера

В бензоле, не менее............................................................ 3—6

Теплостойкость по Мартеису в °С, не менее 80

Полимонохлорстнрол (ТУ МХП М-585-59) получают полимеризацией л-хлорстирола, а полидихлорстирол (ТУ МХП М-254-59) —полимеризацией дихлорстирола. Требования к их свойствам приведены в табл. 10.

|

ТАБЛИЦА 10. ОСНОВНЫЕ ПОКАЗАТЕЛИ ПОЛИМЕРОВ ПМХС И ПДХС

|

|

* Для прессованных образцов |

Технология получения пенопластов марок ПС, ПМХС и ПДХС различается только видом применяемого сырья, рецептурами и технологическими параметрами получения.

Пенопласт ПС-1 изготовляют из полистирола и порофора ЧХЗ-57 (соответственно 100 и 2—5 вес. ч).

Компоненты смешивают в шаровых мельницах емкостью 1,5—4 м3 в течение 18—24 ч, после чего композицию просеивают на металлических ситах с размером отверстий от 2 до 0,25 мм. Прессование ведут на гидравлических прессах Мощностью 1ЗД. '.'<)() щи 250 г (темперам

Pa прессования от 140 до 170°С; удельное давление составляет 150—200 кгс/см2) Производственные режимы прессования композиции ПС-1 приведены в табл. 11.

Отпрессованные заготовки вспенивают в гидравлических или формовочных камерах при 100—<105°С в среде насыщенного водяного пара. Конфигурация изделий после вспенивания зависит от профиля отпрессованных заготовок (прямоугольные плиты, полусферы и т. д.).

Промышленность выпускает пенопласт ПС-1 главным образом в виде прямоугольных плит, которые легко поддаются обработке и склеиванию друг с другом, с металлами и другими материалами. Изделия из отпрессованных заготовок формуют методом направленного вспенивания (или методом самоформования) Отпрессованную пластину накрывают крышкой с уплотнителем и закрепляют в ограничителе приспособления, внутренние размеры которого соответствуют размерам изделия. Формующее приспособление помещают в паровую камеру и повышают температуру в ней до 100°С. Создаваемое под крышкой давление ( 1,2 ат) вызывает деформацию заготовки. Одновременно с (направленной деформацией заготовки происходит ее вспенивание. Получаемое изделие имеет конфигурацию ограничителя.

Плиточный пенопласт ПС-1 можмо получать с различным

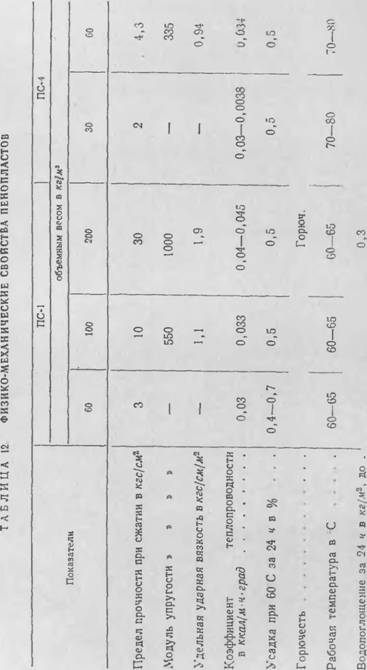

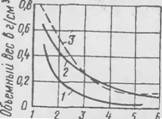

Количество газаобразова- объемным весом (от 60 до Теля Dec. ч/Wo Вес чполимерЖкг'м ,и выше) в зависимости от количества вводимого в исходную смесь газообразователя (рис. 29). Пенопласт ПС-1 изготовляют в соответствии с СТУ 9-91-61 «Пенопласт плиточный марки ПС-1» в виде плит шириной 500 мм, длиной 1000— 1200 мм и толщиной 40—70 мм.

Пенопласт ПС-4 изготовляют на основе эмульсионного полистирола и минеральных газообразователей: углекислого аммония NH4(C03)2 и бикарбоната натрия

NaHCO, пг

|

Рис. 29. Зависимость объемного веса пенопластов на основе полистирола от содержания газообразователей / — порофор 18; 2 — порофор 4X3-57; 3— порофор ДАБ |

Содержание исходных компонентов пенопласта пи-ч следующее (ш. вес. ч.): полистирола 100, порофора Ч:М>/ I.!». VI лек целого аммонии Л. бикарбоната иат

Рия 2, этилового спирта 4. Этиловый спирт вводят для увеличеиия текучести композиции.

Технологическая схема производства пенопласта ПС-4 аналогична рассмотренной выше. Параметры производственных режимов прессования приведены в табл. 11.

Отпрессованные заготовки вспенивают при 100—105°С в среде насыщенного водяного пара.

Пенопласт ПС-4 выпускают в виде прямоугольных плит размером до 1500X1500 мм, толщиной не менее 50 мм. Плиты пенопласта легко поддаются обработке и склеиваются друг с другом, с металлами и другими материалами. В зависимости от количества газообразователя можно получать пенопласт ПС-4 объемным весом от 30 до 80 кг/м3.

Пенопласт ПС-4 изготовляют в соответствии с СТУ 9-92-61 «Пенопласт плиточный марки ПС-4» и ТУ М-678-56 «Пенопласт термоизоляционный марки ПС-4».

Пенопласт ПС-2 изготовляют по следующей рецептуре (в вес. ч.): эмульсионный полистирол 100, поро фор ДАБ 5-7. Температура прессования исходной смеси 155—165°С; удельное давление 150 кгс/см"1. Отпрессованные заготовки. вспенивают в среде насыщенного водяного пара или воздуха при 110—130°С.

В зависимости от содержания газообразователя можно получить пенопласты с объемным весом от 100 кг/м3 И выше (рис. 29). Пенопласт можно выпускать в виде плит, легко поддающихся обработке и склеиванию друг с другом, с металлами и другими материалами, или другой формы. Пенопласт ПС-2 окрашен в оранжевый цвет вследствие наличия окрашенных остатков продуктов разложения газообразователя.

Пенопласт ПС-18 можно изготовить на основе эмульсионного полистирола (100 вес. ч.) и порофора 18 (5 вес. ч.). Температура прессования — 160—170°С при удельном давлении 150 кгс см2. Заготовки вспенивают в среде насыщенного водяного пара при 100—105°С.

Пенопласт ПС-18 можно выпускать в виде плит и формованных изделий. В зависимости от количества газообразователя объемный вес ПС-18 составляет 30 кг/м3 И выше (см. рис. 29). Структура материала мелкоячеистая и равномерная. ПС-18 обладает специфическим запахом, обусловленным продуктами разложения иорофо - p. i 18. который с течением времени исчезает Цвет мне лпя белый

Пенополистнрол ПС-254 изготовляют прессовым методом иа основе эмульсионного полистирола (100 вес. ч.) и порофора-254 (4—5 вес. ч.). Температура прессования—140—145°С при удельном давлении 150— 100 кгс/см2. Заготовки вспенивают в среде насыщенного пара при 98—100°С. Объемный вес в зависимости от содержания газообразователя составляет 100 кг/м3 и выше. Цвет изделия — белый с зеленоватым оттенком.

Пенопласты ПМХС и ПДХС получают прессо - оым методом на основе полимонохлорстирола и полиди - хлорстирола с применением в качестве газообразователя порофора ЧХЗ-57 (температура прессования 160—170°С при удельном давлении 150 кгс/см2). Заготовки вспенивают в среде водяного пара при 98—100°С при наличии в композиции пластифицирующих добавок или в глицерине при 130—140°С.

В рецептуру ПМХС для снижения горючести вводят небольшое добавочное количество антипиренов (например, т. рехокись сурьмы). Содержание хлора в полиди - хлорстироле вполне достаточно для получения негорючих пенопластов ПДХС и без антипиренов.

Техника безопасности. Производство пенополнстиро - ла прессовым способом связано с использованием значительного количества порошкообразных горючих материалов, огнеопасных жидкостей и химически нестойких соединений — порофоров [80].

Эмульсионный полистирол — легкогорючее вещество. Его температура воспламенения 400°С (легко воспламеняется от пламени спички). При горении плавится и растекается. Горит с выделением большого количества тепла (7500 ккал/кг) и копоти; скорость выгорания от 30 до 48 кг/м2-ч.

Пыль полистирола в смеси с воздухом образует взрывоопасные концентрации. Нижний предел взрыва пыли в зависимости от ее дисперсности находится. в пределах 20—40 г/ж3. Температура самовоспламенения пыли 670°С.

Порофоры являются пожароопасными веществами. Наибольшую пожарную опасность из рассмотренных порофоров, применяемых для получения пенополистирола, представляет порофор ЧХЗ-57. При значительной массе он начинает разлагаться при 60°С с саморазогре - в. ишем, лакапчппающпмгн г. нипвпспллменеппем. При бы CI ром пагроиаини до 10()"С иачпиаен'я трынчатос раз

Ложение с обильным выделением газа. Влажным порофор разлагается быстрее, чем сухой.

Порофор ЧХЗ-57 легко загорается от искры, спички и других маломощных источников тепла. Горит энергично, ярким пламенем и при определенных условиях разлагается со взрывом. Разложение порофора не носит бризантного характера. Пыль порофора как в осевшем, так и во взвешенном состоянии очень опасна. Взвешенная пыль образует с воздухом взрывоопасные смеси при концентрации от 5,2 г/м3 и выше. Температура самовоспламенения пыли 990°С.

Пары и продукты разложения (в частности, тетра - метилсукционодинитрил) обладают высокой токсичностью, вызывают повышенную возбудимость и удушье.

Минеральные газообразователи, в частности углекислый аммоний, также обладают известной пожарной опасностью. Одним из продуктов разложения углекислого аммония является аммиак, который в замкнутых объемах может образовывать с воздухом взрывоопасные концентрации (нижний предел—15,5%, верхний— 28%). Температура самовоспламенения 650°С.

Этиловый спирт — легковоспламеняющаяся

Жидкость, горящая синеватым пламенем с выделением 7402 ккал/кг тепла (температура вспышки 13°С; самовоспламенения паров 404°С). Его пары образуют с воздухом взрывоопасные смеси (нижний предел — 3,6%, верхний— 19%).

При подготовке компонентов для смешения основная пожарная и санитарная опасность заключается в засорении помещения порошкообразными материалами и образовании значительного количества пыли, которая очень чувствительна к источникам воспламенения. Поэтому при подготовке компонентов следует соблюдать следующие требования:

1) транспортировать и расфасовывать порофоры (в особенности порофор ЧХЗ-57) осторожно, не допуская ударов тары при ее скольжении; расфасовку вести в изолированных отсеках-шкафах с улавливанием пыли; порофор хранить на расстоянии не ближе 1 м от отопительной арматуры;

2) разгрузку полистирола из мешков и бункеров изолировать или применять передвижные аспирационные аппараты;

3) .не допускать и помещении скопления неразгруженных мешком и бочек, а также пустой тары.

При смешении компонентов в шаровых мелышцах необходимо соблюдать следующие требования:

1) оборудовать для улавливания пыли при загрузке и выгрузке композиции из шаровой мельницы мощный местный отсос;

2) постоянно контролировать температуру в шаровой мельнице;

3) заполнять мельницу негорючим газом;

4) заземлять корпус мельницы.

Просеивать композиции необходимо на виброситах, заключенных в кожух, перемещать композиции желательно пневмотранспортом.

В результате неисправности или негерметичности прессформы при прессовании наружу может выходить значительное количество образующихся газов, паров жидкостей и продуктов разложения порофоров и полимеров. Для уменьшения пожарной п санитарной опасности при прессовании все дозировочные столы и прессы оборудуются системами аспирации. Необходимо следить за герметичностью прессформ. Прессы должны быть оборудованы автоматическими устройствами для точного поддержания технологических параметров.

Вспенивание заготовок в паровых камерах или вод ных ваннах не представляет пожарной опасности. Зат_ процесс механической обработки пенопласта пожароопасен.

Пенополистирол— легкогорючее вещество. Воспламеняется даже от маломощных источников пламени. Температура самовоспламенения около 400°С. Пламя сравнительно быстро распространяется по поверхности материала (~1—1,5 м/мин).

При резке пенопласта выделяется пыль, образуются отходы. Необходимо постоянно следить за исправностью режущего инструмента и системы аспирации, не допускать скопления пыли и отходов. По пожарной опасности производство пенополистирола относится к категории Б; по правилам устройства электроустановок — к классу В-И [80].

Свойства и области применения. Пенопласты марок ПС-1 и ПС-4 имеют равномерную замкнуто-ячеистую структуру. Все физико-механические свойства этих пенопластов зависят от их объемного веса: с его повышением увеличиваются прочностные покааателп, снижаются водопо! лощение, гигроскопичность, воздухо - и паронро-

|

I lti>|ii>i'pi. i-ii К Л, Лп/фианнп I'. Л. |

97

Ницаемость и т. д. Основные физико-механические показатели пенопластов приведены в табл. 12 [12, 42].

|

ПС'1 при 7О"С ' '0 юомг/м3; |

|

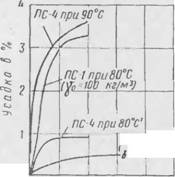

Рис. 30. Зависимость линейной усадки пенополнетнрола от температуры и пременн выдержки |

Пенопласт ПС-4, полученный с применением минеральных газообразователей, является более жестким по сравнению с ПС-1 и отличается повышенной теплостойкостью: он сохраняет свои размеры до 80°С, в то время как пенопласт 11С-1 — до 70°С (рис. 30). Характеристики механических свойств пенопластов ПС-1 и ПС-4 в интервале температур от —60 до +60°С привечены в табл. 13.

|

0 W ев т Ю? 2W Врсш д V |

Пенопласты ПС-1 и ПС-4 имск» 1 низкие коэффициенты звукопоглощения, и только при частотах 2000— 3000 гц их коэффициент звукопоглощения достигает величин 0,25—0,28 (см. табл. 9) [34]. Акустические свойсгпа ПС-1 и ПС-4 можно улучшить путем их сжатия. Это позволяет снизить динамический модуль упругости пенопластов и обеспечить требуемые звукоизоляционные качества для защиты от ударных и воздушных шумов [72].

|

Т ЛЬ ЛИЦ л П. МЕХАНИЧЕСКИЕ СВОЙСТВА ПЕНОПОЛИСТИРОЛА

|

Пенопласты ПС-1 и ПС-4 обладают достаточно хорошей бностойкостыо, морозостойкостью (коэффициент моро юстонкоеги после 2Г> циклоп ранен 0,85 0,87), iioi-

духостойкостью и водостойкостью. Эти пенопласты обладают незначительной паро - и воздухопроницаемостью, которые с увеличением объемного веса снижаются; они стойки в пресной и морской воде, в неконцентрированных и некоторых концентрированных (HCI, H2SO4, Н3Р04, СН3СООН и др.) кислотах, щелочах, спиртах, неароматических маслах и других веществах. Они нестойки в органических растворителях (бензол, дихлорэтан и др.), бензине, дизельном топливе, сложных эфирах, концентрированной азотной кислоте.

Основные физико-механические свойства пенопластов других марок приведены в табл. 14 [5, 12, 42].

|

ТАБЛИЦ 4 П ОСНОВНЫЕ ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПЕНОПОЛИСТИРОЛА РАЗНЫХ МАРОК

|

Перечисленные марки пенополистирола горючи, что является их существенным недостатком.

Пепопласты, полученные па основе полнмопохлорсги рола и полндилхлорстнрола, ие поддерживают горения, так как введение хлора в бензольное ядро стирола снижает горючесть полимера и на 20—30° повышает его теплостойкость.

Основные физико-механические свойства пенопластов ПМХС и ПДХС приведены в табл. 15 [5, 12, 42].

Пенополистирол, полученный прессовым методом, применяется в строительстве в качестве теплоизоляционного и конструктивного материала для изготовления трехслойных стеновых панелей плит покрытий, перегородок, дверей и т. я. Пенополистирол применяют также для борьбы с пцмом н вибрацией; в конструкциях *n ia

Вающих» полов; теплоизоляции холодильников, крыш, вентиляционных коробов, трубопроводов и т. д.

|

ТАБЛИЦА 15 ОСНОВНЫЕ ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПЕНОПЛАСТОВ ПМХС И ПДХС

|

Зарубежный опыт. За рубежом пенополистирол прессовым методом производится в ряде стран (Англия, ФРГ, Япония, Франция, Голландия и т. д.). Его производство, свойства и применение практически ничем не отличаются от способа, применяемого в СССР [28].