ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Газообразные вспенивающие вещества

Применяя газообразные вещества для вспенивания полимеров, можно значительно упростить технологию получения ПТМ, а также улучшить их теплостойкость, водостойкость, диэлектрические и теплоизоляционные свойства и т. д. В основном используются азот, воздух, инертные газы, реже С02. Применение кислорода нежелательно, так как во время эксплуатации может происходить окислительная деструкция полимера.

Полимер насыщают газами под давлением. Последующее снижение давления и повышение температуры ведет к вспениванию полимера. Возникающая при этом ячеистая или пористая структура фиксируется отверждением для термореактивных полимеров или снижением температуры для термопластичных полимеров.

На процесс вспенивания полимера и устойчивость образовавшейся ячеистой структуры влияют следующие факторы:

1) растворимость газа в размягченном полимере при соответствующих температурах и давлениях;

2) уменьшение растворимости газа в полимере при повышении температуры и снижении внешнего давления;

3) разность между давлением газа, заполняющего ячейки материала, и давлением окружающей среды;

|

|

4) диффузия газа через тонкие стенки ячеек и десорбция с поверхности материала при вспенивании и в условиях эксплуатации;

5) Физико-химические и механические свойства вспененного полимера при температуре вспенивания и эксплуатации.

Чем больше растворимость (сорбция) газа и чем меньше диффузия его через пленки полимера при вспенивании, тем легче получить равномерную мелкопористую структуру с минимальным количеством открытых пор. Диффузия газа через стенки ячеек ведет к усадке материала.

Проницаемость Р, сорбция D и диффузия о зависят от природы применяемых полимеров. Полимеры с неплотной упаковкой молекул вследствие их разветвлен - ности имеют повышенную проницаемость, диффузию и сорбцию из-за ослабления межмолекуляриого взаимодействия. Наличие в молекуле полимера полярных групп (—Oil, —NHCO, —СООН) резко снижает газопроницаемость пленок (табл.4).

|

ТАБЛИЦА 4. ПРОНИЦАЕМОСТЬ, СОРБЦИЯ И ДИФФУЗИЯ ВОДОРОДА НЕКОТОРЫХ ПОЛИМЕРОВ

|

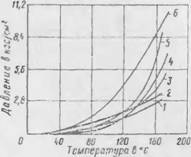

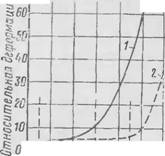

Эти величины также в значительной степени зависят от природы газа, давления и температуры (рис. 9 и 10). Как видно из рис. 9, при одинаковых давлении и температуре растворимость азота в полистироле значительно выше, чем водорода и других газов, а диффузия — значительно медленнее (рис. 10). При повышении температуры сорбция газа понижается, а диффузия и проницаемость значительно возрастают. По этой причине водород

•практически не применяется для производства ПТМ. Кроме того, применение водорода повышает пожарную опасность производства [6].

|

Рис. 10. Зависимость коэффициента диффузии газов в полистироле от температуры • —N2 ; О— С02 ; д — С2Н4; |

|

100 200 Температура if'с |

|

«и |

Т

|

------------- |

7(1 |

Кг / 70'CU J&m'c) |

|

/ (72%) |

||

|

/VC / лЩ // //// |

0,/ |

070°С) |

|

К В 12 Растворимость ЬсмУг Рис. 9. Зависимость растворимости газов в полистироле от давления и температуры |

4. Пенообразующие вещества

Пенообразующие вещества (пенообразователи) представляют собой в основном поверхностно-активные вещества, облегчающие диспергирование газа (жидкости) в виде мелких пузырьков и повышающие устойчивость тонких пленок между пузырьками.

Пенообразователи можно разделить на' две группы.

1. Слабые пенообразователи, не образующие структуры ни в адсорбционных слоях, ни в объеме раствора, а лишь изменяющие поверхностное натяжение жидкости на границах двусторонних пленок. Такие пенообразователи, концентрируясь в поверхностных слоях пленки, способствуют возникновению местных разностей поверхностного натяжения и замедляют стекание жидкости в наиболее тонких се слоях из-за противодействующего стекаишо двухмерного давления (разности поверхностных натяжений) вследствие уменьшения адсорбции в

Утончающейся средней части пленки; благодаря этому замедляются дальнейшее утончение и разрыв пленки1.

2. Сильные пенообразователи, образующие в адсорбционных слоях высоковязкие и прочные пространственные структуры, значительно замедляющие утончение и разрыв пленок.

Пены, образующиеся при введении в жидкость пенообразователей, представляют собой дисперсные системы, в которых газ рассматривается как дисперсная фаза, а жидкость—как дисперсионная непрерывная среда. Однако дисперсность, определяемая удельной поверхностью пены, может быть выше либо у жидкой, либо у газовой фазы. Это зависит от отношения объемов газовой V2 и жидкой V фазы, которое называется кратностью пены и характеризуется объемом пены р, получаемым ич единицы объема жидкости:

Когда крупные ячейки газа (в очень устойчивых пенах) разделены тончайшими пленками жидкости, т. е. V2> V,, то значение р « V2/Vj очень велико и может достигать 200—1000. В таких пенах удельная поверхность соответственно значительно выше у жидкой, чем у газовой фазы. Ячейки в таких пенах представляют собой многогранники. Если величина р имеет порядок 1 —10, то ячейки пены — круглые пузырьки, разделенные прослойками жидкости значительной толщины.

Методы определения свойств пенообразователей. Сла - . бые пенообразователи характеризуются способностью изменять поверхностное натяжение жидкости. Сильные пенообразователи оцениваются свойствами пен, получаемых па их основе: кратностью, стойкостью (кинетической устойчивостью), дисперсностью.

Поверхностное натяжение жидкости можно определить различными способами. Наиболее простым и распространенным является метод наибольшего давления газовых пузырьков [14].

Капиллярную трубку вертикально погружают в жидкость на очень небольшую глубину. Если установить

'Свойства слабых - пенообразователей, ввиду их большого количества и специфичности, будут рассмотрены при описании технологии 'получения пенопластов иа основе соответствующих полимеров (феполо-формальдегидных, полиуретанов, полнэпоксндов и т. д.).

Давление в трубке па величину Р больше, чем давление на поверхности жидкости в сосуде, то па конце трубки образуется пузырек воздуха. Пузырек сможет оторваться от конца трубки только при определенной величине избыточного давления Р. Теоретический анализ приводит к выводу о пропорциональности давления поверхностному натяжению а:

А — Ar Р, (10)

F чс Л—коэффициент припорцшмилышегн; г — рлднус киниллирнпн трубки.

Для двух жидкостей с различными поверхностными натяжениями о и сг0 нрп одинаковых условиях будем иметь:

О Р

-оТ = -77- (,,)

1'слм поверхностное иатяжеппе одной из жидкостей, например о0. известно, то, измерив Р и Р0, можно вычислить о:

P

А = о0 — . (12)

Го

Давление удобно измерять при помощи видоизмененного прибора Ребиидера (рис. 11).

В сосуд 1 через пробку 2 вставляют трубку 3 с капиллярным концом. Сосуд соединен с манометром 4 и с аспиратором 5, наполненным водой при помощи трубки 6. При открытом кране 7 вода каплями вытекает из аспи - Ч ратора 5 в чашку 5. В сосуде 1 постепенно создается 7 разрежение. Атмосферное давление Рл будет выше В давления Р' в сосуде 1 на величину Р—Ра—Р пропорциональную разности h высот жидкости в обоих коленах манометра 4:

Р = Ря — Р' = Kh.

Налив в сосуд 1 жидкость, поверхностное натяжение которой Со принимается за стандартное, постепенно уменьшают давление Р' и отмечают момент отрыва первого пузырька от конца капилляра 3.

Записав показание манометра, повторяют опыт несколько раз. Затем из показании манометра вычисляю! среднее арифметическое h0. Таким же образом находят и величину /{ для жидкости с неизвестным поверхностным натяжением о. Тогда

Кратностью нсны называется наибольшее отношение объема вспененной массы к объему исходной жидкости. Она может быть определена несколькими методами. Наиболее простой метод определения кратности пены заключается в следующем: 100 см3 рабочего раствора пенообразователя помещают в литровый градуированный цилиндр диаметром 5—0 см н энергично взбалтывают в течение 30 сек. Цилиндр с раствором встряхивают в направлении продольной оси цилиндра.

В ГОСТ 9603—61 (пенообразователь ПО-6) рекомендуется определять кратность пены поеле перемешивания в течение 30 сек в приборе «Размельчитель тканей».

Стойкость пены характеризуется временем самопроизвольного разрушения столба пены на половину начальной высоты или объема. Если кратность пены определялась вручную в цилиндре, то стойкость пены определяется по уменьшению объема пены в нем на 50%- Если для определения кратности пены перемешивание производилось в приборе «Размягчитель тканей», то стойкость пены определяется временем выделения 50% раствора пенообразователя, взятого для получения иены.

Качество пены можно определять при помощи прибора ЦНИИГ1С-1 (рис. 12), который состоит из трех основных частей: сосуда /, стеклянной трубки 2 и поплавка 3. Стеклянный или целлулоидный сосуд с внутренним диаметром 200 мм и высотой 160 мм (объемом V| = 5 л) име-

От в днище отверстие Стеклянная трубка диаметром 1-1 мм и высотой 700 мм (объем V2 = 100 см3) соединена с отверстием в днище сосуда и имеет внизу кран. Поплавок представляет собой алюминиевую пластинку диаметром 190 мм и весом 25 г. Шкала 4 служит для измерения высоты столба пены в см, а шкала 5 — для измерения отхода жидкости в см3, т. е. объема жидкости, полученной в результате разрушения пены.

Для проверки качества пены прибор ЦНИИПС-1 заполняют пеной и определяют через 1 ч следующие характеристики: осадку (по шкале 4), отход жидкости при разрушении пены (по шкале 5), кратность пены, т. е. отношение начального объема пены в сосуде 1 (5024 см3) К объему отхода жидкости после разрушения пены (по шкале.1)

Дисперсность пены определяется при помощи микроскопа любого типа, имеющего окулярный микрометр для определения размеров наблюдаемых объектов.

Основные виды пенообразователей. В качестве пенообразователей в производстве ПТМ можно применять как низкомолекулярные (мыла, соли сульфокислот и др.), так и высокомолекулярные (белки, пектины, сапонины и др.) вещества. При растворении этих веществ происходит гидратация их полярных групп, которые прочно связываются с молекулами жидкости электростатическими силами притяжения, образуя поверхностные слои пены. Концентрируясь в поверхностном слое на границе раздела фаз, эти силы понижают поверхностное натяжение жидкости.

Каждый пенообразователь имеет свою оптимальную температуру пенообразования, которая находится в определенной связи с его молекулярным весом и строением. Вещества с большим молекулярным весом могут образовывать пену при более высокой температуре, чем их низкомолекулярные гомологи.

Существенно влияет на пенообразование и свойства пен концентрация пенообразователя. Для каждого пенообразователя имеется с noil оптимальная концентрация, при которой резко повышается кратность, стойкость и вязкость пены. Оптимум концентрации соответствует для низкомолекулярных пенообразователей неполному, а для высокомолекулярных пенообразователей — полному насыщению адсорбционного слоя. . >то проис ходит потому, чю im жомолскулярпые пепообра юпателп при неполном

насыщении адсорбционного слоя не вполне ориентированы и их углеводородные цепи, переплетаясь, обусловливают прочность оболочек ячеек. Благодаря неплотной упаковке молекул пенообразователя полярные группы связывают больше воды, т. е. сильнее гндратируются. При насыщении адсорбционного слоя происходит ориентация углеродных цепей, что приводит к уменьшению прочности структурных оболочек пены.

Высокомолекулярные пенообразователи располагаются на поверхности раздела фаз длинными цепеобраз - ными молекулами, полярные группы которых направлены в сторону жидкой фазы. Ввиду того что макромолекулы полимера образуют сплошную защитную студнеобразную пленку, увеличение концентрации даже выше значения, соответствующею полному насыщению адсорбционных слоев, не приводит к уменьшению стойкости пены.

При использовании пенообразователей при производстве ПТМ следует учитывать, что некоторые вещества (например, сульфат алюминия, алюминиевые и хромовые квасцы, хлорное железо, сапонин, желатин и др.) могут повышать стойкость пен, а другие (например, спирт и др.) —разрушать пену. Значительное влияние на активность пенообразователей оказывает рН среды.

Рассмотрим эти положения на примере наиболее широко применяемого пенообразователя на основе контакта Петрова.

Контакт Петрова (ГОСТ 463—53) — маловязкая смесь сульфонафтеновых кислот (табл. 5). Его получают при сернокислотной очистке светлых нефтепродуктов.

|

Показатель |

ТАБЛИЦА 5. ОСНОВНЫЕ ПОКАЗАТЕЛИ КОНТАКТА ПЕТРОВА

Марка

КП - I КП -2 КП

|

Цвет |

К к I г

Керосиновый газойлевый

От темно-желтого От корич - до коричневого невого

Содержание сульфокислот в вес. %,

Не менее.....................................................

Отношение содержания сульфокислот к содержанию:

М:к'л.................................... ......................

Золи.............................................. .

I l, SO,

Воробьев В. А Аидрнаиои Р. А.

Приготовление пенообразователя на основе контакта Петрова состоит из следующих операции: получения 20%-ного раствора едкого натра п нейтрализации контакта Петрова (получения натриевых солей сульфонаф - теновых кислот).

Контакт Петрова разбавляют водой в соотношении 1 :2 (по объему) и затем добавляют небольшими порциями (при обязательном перемешивании) 20%-пый раствор едкого натра. Свободная серная кислота при этом переходит в сульфат натрия, а сульфонафтеновые кислоты образуют при нейтрализации натриевые соли. Окончание нейтрализации определяют посредством индикатора «кон - горот» (для проверки кислой реакции)- Количество 100% ного едкого натра, необходимого п;ля нейтрализации контакта Петрова, определяют но формуле

//= (0,81В! + 0,11 В.), (15)

Ijo В|—содержание свободном cepnoii кислоты н контакте Петро па u %; В-2 — содержание су и. фокнслог н n/u; X— колнчсстпо контакта, мзятого или нейтрализации, в кг.

После нейтрализации раствор нагревают до 80—90°С, при этом жидкость расслаивается. После остывания до 15°С верхний слой удаляют, а в оставшуюся жидкость, представляющую собой водный раствор натриевых солен сульфонафтеновых кислот с удельным весом 1,06—1,07, добавляют 40% (общего количества жидкости) водного раствора едкого натра с удельным весом 1,23 г/см3.

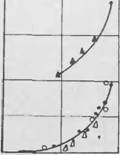

Оптимум концентрации этого пенообразователя лежит в интервале 0,125—0,25% (исходя из натриевых солей сульфонафтеновых кислот) (рис. 13), что соответствует

|

|

|

80 R К0, fiflr—ту |

|

«0 0,5 ' г А5 , / Нин (f,7Ш/ШЦЧР пгпаопрпъ </"»<' |

|

Рис. 13. Зависимость спойств пены от концентрации натриевых солей сульфонафтеновых кислот (контакт Пстропл) I |H«IU-|lllOl-111(10 IIII I чжонно: 1 - - i-TOilicocii. Пены (время разруше - . iiihi): 1 - крптиогп. по им |

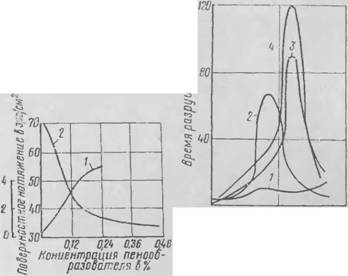

Неполному насыщению адсорбционного слоя (рис. 14) Добавка неорганических солен (хромовых кварцев, хлористого железа, сульфата алюминия) в раствор натриевых солей сульфокислот резко повышает стойкость пены (рис. 15). Поэтому на практике для повышения стойкости этого

Шивают перед получением пены с водным раствором сульфата алюминия (1,2 вес ч.), имеющего удельный вес 1,16 г/См? [6].

ПОЛУЧЕНИЕ ПОЛИМЕРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ С ПРИМЕНЕНИЕМ ПОВЫШЕННОГО ДАВЛЕНИЯ

Полимерные теплоизоляционные материалы с приме - иием повышенного давления можно получить четырьмя методами:

1) прессованием смеси полимера и газообразователя при повышенных температуре и давлении с последующим вспениванием размягченной композиции в пресс - форме или вне пресса (прессовый метод);

|

Сульфокислот (1 вес. ч.) сме- |

|

76 |

|

С в держа Hue минеральных св лей 6 % |

|

Рис. 15 Зависимость стойкости пены от добавки минера тьиых солей / — добавка хримоиых квасцои К 2%-ном у PaciBOpv контакта Петрова; 2— добавка FeCI 1 к 2%-ному ра тпор. ' дог ми AI2(SOI), К 2 - но I. ра тору, 4 — добавка Al»(S04b К 2,5 ному раствору |

|

Пены g Пенообразователя вод-? пып раствор натриевых солей ^ |

|

Гг А-сп «Л (о T 5 «о |

|

Рис. 14. Изотермы адсорбции (кривая 1) и поверхностного натяжения (кривая 2) водного раствора смеси натриевых солей сульфонафтеиовых кислот |

2) выдавливанием через нагретое сопло или щель рл.чмш ченпом) полимер.'!, насыщенного под давленном

газами, газообразными продуктами разложения порофо - ров или парами низкокнпящнх жидкостей (экструзион - ный метод);

3) впрыскиванием под давлением в холодную форму размягченной полимерной композиции, насыщенной газами или низкокипящими растворителями (литье под давлением);

4) насыщением размягченной полимерной композиции газами или низкокипящими растворителями под давле - vi нием с последующим вспенива - ^ I, ) нием массы путем снижения

' 1 давления (автоклавный метод).

Эти методы применяются для получения ПТМ па основе термопластичных полимеров. Они основаны на том, что при нагревании выше температуры стеклования Тс эти полимеры приобретают резиноподобные

J-^'f'-——j------ —]—I— свойства и способность к обра-

60 400 120 М 160_ 1В0 200 тнмон упруго-эластической деформации. На рис. 16 показаны термомеханические кривые термопластичных полимеров, на которых можно выделить три основные зоны:

1) ниже температуры Тс — Зона упругой обратимой деформации, соответствующая стеклообразному состоянию полимера;

2) интервал температур Тс—7'т —зона обратимой высокоэластической деформации, соответствующая ре- зиноподобному состоянию полимера;

|

Рис. 16. Зависимость относительной деформации при сжатии полистирола (1) и полиметилметакрилата (2) от температуры |

|

H _ тТ1 Ттг Температура б 'С |

3) выше температуры Тт — зона вязкого течения.

Термопластичные полимеры вспениваются в состоянии высокоэластической деформации при температуре, на 10—20°С превышающей температуру Тс. При этом происходит некоторая ориентация макромолекул и получаются наиболее прочные пенопласты. Но теплостойкость этих пенопластов невысока, так как уже при 70— 80°С по мере диффузии газов из ячеек пенопласта развиваются релаксационные процессы, ведущие к усадке пенопласта.