ПОЛИМЕРНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Экструзионный метод

|

105—110 |

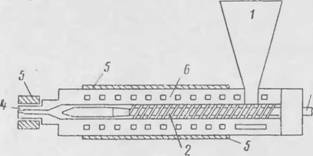

Сущность метода заключается в том, что в экструдер (рис. I!)) подается перемешанная однородная компози

ция, состоящая из термопластичного полимера, газообразователя и добавок (при необходимости). В экструде - ре проходят уплотнение, нагрев и расплавление полимера, разложение газообразователя, распределение выделившегося газа в расплаве полимера, формование материала в головке. Сразу же по выходе из экструдера смесь вспенивается, и полученная заготовка поступает в приемное оборудование.

|

|

|

J |

|

PjiiC. 19. Схема экструдера |

|

/ — загрузочный бункер; 2— шнек; 3—вал; 4 — эиструзпонная головка; 5—нагреватели; 6—каналы для водяного охлаждения |

Обычно принято условно разбивать цилиндр экструдера па три зоны: зону питания, зону сжатия (или плавления) и зону выдавливания. Границы между зонами определяются состоянием материала и в значительной степени перекрываются. Кроме того, при экструзии пенопластов цилиндр можно разбить на зоны, границы между которыми определяются началом и завершением процесса разложения газообразователя: в первой зоне, соответствующей зоне питания, материал нагревается до температуры разложения газообразователя, во второй зоне, названной «зоной газообразования», идет процесс разложения, а в третьей — завершается процесс диспергирования газа в расплаве полимера. Длина этих зон, так же как и в случае экструзии обычных термопластов, может изменяться в зависимости от режима работы, конструкции рабочих органов, производительности машины и других факторов.

При экструзии пенопластов работа отдельных зон должна быть увязана как с точки зрения переработки полимера, па основе которого составлена композиция, так и с точки зрения проведения процесса разложения газообразователя. Такие же требования предъявляются и к головке экструдера, где одновременно происходит формование полимера и начинается процесс вспенивания.

При экструзии пенопласты можно получать двумя путями: прямой экструзией и экструзией с последующим вспениванием или довспениванием.

В первом случае из головки экструдера выходит лист пенопласта с требуемым объемным весом. Во втором случае требуется вспенивание (или довспенивание) выходящего листа до требуемого объемного веса путем его нагрева горячей водой, паром, горячим воздухом пли другими способами в зависимости от вида полимера.

Разработаны также конструкции экструдеров, в которых процесс производства пенопластов осуществляется без применения газообразователя, а газ под давлением подается непосредственно в винтовой канал.

Процесс получения пенопластов с малым объемным весом в виде прутиков, труб или узких лент методом экструзии ведется без затруднения. При экструдирова - нии широких листов на специальных (листовальных) головках на листах образуются складки. Чтобы избежать этого, рекомендуется применять круглые мундштуки, такие же, как и при производстве пленок. При этом складки будут растягиваться в радиальных направлениях.

Преимуществами экструзионного метода производства пенопластов являются непрерывность процесса и возможность его полной автоматизации, высокая производительность, возможность регулирования (в широких пределах) объемного веса, а 'следовательно, и свойств, выпускаемых изделий, разнообразие их ассортимента (листы, пленки, трубы, профили и другие изделия) [9, 17, 66, 68].