Полимерные и полимерцементные бетоны, растворы и мастики

ОБЩИЕ СВЕДЕНИЯ О ПОЛИМЕРНЫХ БЕТОНАХ И РАСТВОРАХ

Полимербетоны (этим термином мы будем называть полимерные бетоны и растворы) представляют собой композиционные материалы, получаемые в результате твердения смесей, образованных полимерным связующим и заполнителем (мелким и крупным). Под полимерным связующим понимают композиции из жидковязких синтетических смол, модифицирующих, отверждающих и инициирующих добавок и тонкодисперсного наполнителя.

В полимербетонах в основном используют термореактивные смолы. В мастиках применяют как термореактивные смолы, так и термопласты в виде водных дисперсий (ПВА дисперсии, латексы СК и т. п.) и реже в виде растворов полимеров в органических растворителях (каучуковые мастики). В зависимости от вида полимерного связующего полимербетоны могут быть: фурановые, фурфурольные, полиэфирные, эпоксидные, фенолальдегидные, ацетоноформальдегидные и др.

Полимербетоны, содержащие арматуру, называются армополимер - бетонами. В зависимости от материала арматуры различают сталеполи - мербетон, стеклополимербетон и т. п. Арматура может быть в виде стержней и проволоки или отдельных волокон — дисперсная арматура. В качестве дисперсной арматуры используют отрезки тонкой проволоки, нити и волокна из стекла, горных пород и полимеров.

|

|

|

Наполнитель, % от 6яжищ. еео Наполнитель, % от Вяжшего а) б) |

|

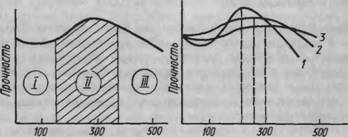

Рис. 4. Прочность полимерного связующего в зависимости от содержания дисперсного наполнителя (а) и его удельной поверхности Зуд (б); 5уД > 5уД > Syn |

В армополимербетонах рационально раздельное армирование: бетона и связующего. Для армирования связующего используют короткие (1...2 мм) отрезки различных волокон (табл. 4). Такая микроарматура является как бы разновидностью микронаполнителей.

|

Таблица 4. Физико-механические характеристики армирующих волокон

|

Полимерные растворы и бетоны как композиционные материалы рационально рассматривать на двух структурных уровнях: микроструктурном и макроструктурном. Микроструктурный уровень — структура

связующего в полимербетонах (или структура полимерной мастики), макроструктурный уровень — структура, образуемая связующим и заполнителями.

Связующее полимербетонов — зто как бы микробетон, свойства которого зависят не только от свойств синтетической смолы, но и от дисперсности (характеризуемой удельной поверхностью), формы частиц, активности поверхности и других свойств наполнителя.

При изменении содержания наполнителя в связующем наблюдается существенное изменение прочности связующего (рже. 4, а). На первый взгляд может показаться, что наибольшей прочностью должна обладать чистая (без наполнителя) полимерная смола. В действительности максимальная прочность связующего наблюдается при довольно большом содержании наполнителя: 30...50% от объема связующего. При этом поверхность всех его частиц оказывается смоченной смолой, а между частицами наполнителя образуется сплошная полимерная структура (матрица) из затвердевшей смолы в виде пространственно развитой пленки (зона II). В этом случае на прочность образующейся композиции полимер — наполнитель большое влияние оказывают смачиваемость наполнителя смолой и адгезия затвердевшего полимера к поверхности наполнителя, т. е. поверхностные свойства наполнителя.

При дальнейшем увеличении содержания наполнителя непрерывность полимерной матрицы нарушается и прочность связующего убывает (зона III).

Повышенная прочность связующего при оптимальном наполнении по сравнению с чистой смолой или связующим с малым содержанием наполнителя (зона I) объясняется двумя причинами. Во-первых, большинство смол при твердении проявляют усадку, вызывающую появление внутренних напряжений и микротрещинообразование в твердеющем полимере, что снижает его прочность. Во-вторых, в тонких слоях на границах полимер — наполнитель наблюдается упорядочение структуры образующегося полимера, сопровождающееся повышением его прочностных свойств.

Для каждого конкретного вида связующего и наполнителя существует своя оптимальная степень наполнения. Она зависит не только от природы смолы и наполнителя, но и в большой степени от дисперсности наполнителя, характеризующейся его удельной поверхностью 5уд (рис. 4, б). Для одного и того же наполнителя с повышением его удельной поверхности оптимальное количество наполнителя уменьшается, а прочность связующего оптимального состава возрастает. Так, связующее на полиэфирной смоле, наполненной тонкомолотым кварцем с удельной поверхностью 2500 и 3100 см2/г, имело соответственно оптимальные степени наполнения (соотношение наполнитель : смола) 2,3 и 1,6, а прочность связующего 105 и 120 МПа.

Эти зависимости объясняются одновременным влиянием двух факторов. С одной стороны, для наполнителей с большей удельной поверхностью необходимо большее количество смолы для полного смачивания поверхности, но с другой — увеличение удельной поверхности способствует возрастанию доли более прочных контактных слоев полимера в общем объеме связующего.

Введение в состав связующего дисперсной арматуры повышает расход смолы на 10...15%, но при зтом существенно повышаются физико-механические показатели связующего за счет армирующего эффекта наполнителя.

Применение наполнителей с очень высокой дисперсностью приводит к возрастанию пористости связующего за счет воздухововлекаю - щего действия наполнителя. Так, при увеличении удельной поверхности наполнителя с 0,1 до 10 м2/г пористость связующего возрастает в четыре раза; при этом изменяется и характер пористости — увеличивается средний размер пор. При определенной дисперсности наполнителя ослабление связующего из-за повышения пористости может свести на нет повышение его прочности за счет увеличения удельной поверхности наполнителя.

Повышенная пористость ухудшает стойкость полимербетонов к истиранию, что особенно важно при применении их для устройства покрытий пола. Для повышения прочности и износостойкости смеси перед укладкой вакуумируют, что позволяет поднять прочность полимер - бетона на 20...25 %.

Применительно к мастикам наполнитель играет еще одну важную роль: он придает смеси тиксотропные свойства. Это значит, что в покое (например, после нанесения на поверхность) мастичная смесь имеет высокую вязкость и предельное напряжение сдвига и напоминает по свойствам твердое тело, а в процессе нанесения ее структура разрушается механическим воздействием инструмента и мастика разжижается.

При выборе материала для наполнителей большое значение имеет его химический и минеральный состав. Наполнитель должен хорошо противостоять действию тех агрессивных растворов, в контакте с которыми придется находиться полимербетону. Так как отвердителями многих полимерных продуктов являются кислоты (например, фура - новые смолы отверждаются бензосульфокислотой, серной кислотой и т. п.), то в таких связующих нельзя применять известняки, мел, доломиты и другие не стойкие к кислотам горные породы. Природа наполнителя заметно влияет на прочность связующего. Так, например, полимербетон на фурфуролацетоновом мономере с наполнителем из пирита или роговой обманки имеет прочность при сжатии 75...85 МПа (при разрушении бетона наблюдается раскалывание зерен наполнителя, а не отслоение их от полимера), а при наполнении базальтом, гранитом, лабрадоритом прочность составляет лишь 30...50 МПа.

В том случае, когде не требуется кислотостойкость, хорошие результаты дает наполнение эпоксидных и полиэфирных смол молотым доломитом, мелом, тальком. Эффективными наполнителями карба - мидных смол являются полуводный гипс и фосфогипс, связывающие воду из смолы.

Для получения связующих с высокими физико-механическими показателями целесообразно проводить физико-химическую модификацию поверхности наполнителей. Одна из задач модификации наполнителей — удаление тончайшей пленки воды, адсорбированной поверхностью частиц наполнителя. К образованию водной пленки на поверхности склонны все гидрофильные вещества. Водная пленка на поверхности частиц наполнителя затрудняет твердение смолы в пограничных слоях, т. е. ослабляет структуру твердеющего вяжущего в самых ответ - стенных местах.

Традиционный способ модификации наполнителей, используемый в технологии полимерных материалов, — обработка их ПАВ, которые, адсорбируясь на поверхности частиц, изменяют гидрофильно-гидрофобные свойства последних. Для таких целей применяют катионоак - тивные и неионогенные ПАВ и кремнийорганические соединения. Поверхность наполнителя можно модифицировать также предварительной обработкой смолами или другими компонентами связующих, а также фторированием поверхности наполнителей. Модификация поверхности производится при совместном помоле наполнителя и модификатора, ультразвуковой обработке их смеси и другими методами, позволяющими активизировать поверхность наполнителя.

Для получения облегченных полимерных связующих выпускают специально изготовленные наполнители в виде полых микросфер со средней плотностью частиц 0,2...0,45 г/см3; прочность связующего с микросферами падает незначительно, но существенно понижается его теплопроводность.

Для получения полимерных связующих для полимербетонов применяют бинарные наполнители, состоящие из широко распространенного малоактивного наполнителя — кварца и другого активного компонента (например, пирита) в соотношении от 5 : 1 до 10 : 1. При этом повышаются прочность и водостойкость связующего и снижается его в о допоглощение.

Для получения щелочестойких связующих в качестве наполнителей используют оксид алюминия, дисперсные порошки металлов: алюминия, меди, цинка.

Заполнителя ми полимербетонов могут быть те же горные породы, что и для получения дисперсных наполнителей. Для кислотостойких полимербетонов и бетонов на кислотных отвердителях нельзя применять карбонатные пески и щебень. Влияние минерального состава заполнителей вследствие значительно меньшей удельной поверхности не оказывает такого существенного влияния на свойства полимербетонов, как зто наблюдается для тонкодисперсных наполнителей. '

Большой интерес представляет применение в качестве заполнителя полых стеклянных или пластмассовых сфер диаметром до 12... 15 мм и средней плотностью 500...700 кг/м3. Такие заполнители имеют более

Стабильные физико-механические характеристики и необходимую гранулометрию.

Оптимальное соотношение между за - полнителем и связующим выбирают экспериментально. При этом необходимо использовать заполнитель такого гранулометрического состава, который обеспечивает минимальную пустотность смеси заполнителей. Для каждого конкретного вида заполнителей существует свое оптимальное соотношение между количеством связующего и заполнителей.

Технология полимербетонов. Первый этап технологии полимербетонов — подготовка сырьевых компонентов. Влажность наполнителей и заполнителей полимербетонов должна быть не более 0,5 ...1 %. Это объясняется тем, что прочность и другие свойства полимербетонов (рис. 5) резко падают при использовании влажного заполнителя: тончайший слой воды на частицах заполнителя ухудшает твердение полимерного вяжущего и снижает его адгезию к ним. Поэтому заполнители и наполнители сушат в барабанных сушилках при температуре 80...110° С и обязательно охлаждают перед дозированием до нормальной температуры.

В качестве наполнителя используют тонкомолотый андезит (5уд до 0,5 м2/г), а также различные, в том числе и кварцевые, наполнители, но с обязательной модификацией их поверхности.

Синтетические смолы и отвердители перед употреблением доводят до необходимой вязкости нагревом или введением растворителей. Например, бензосульфокислоту (БСК) нагревают до плавления (35...40°С) или растворяют в спирте или ацетоне.

Приготовление полимербетонных и мастичных смесей при малой потребности производится вручную или на лабораторных смесителях. При большой потребности в смеси используют быстроходные смесители; можно также использовать стандартные растворо - и бетоносмесители. Существует несколько способов приготовления полимербетонных смесей, различающихся порядком смешения компонентов.

Наиболее эффективно раздельное получение смеси: сначала готовится связующее, а затем оно вводится в подготовленную смесь заполнителей. Связующее готовят в быстроходных смесителях (30...60 с) или раство - росмесителях. Готовую смесь сразу же загружают в бетоносмеситель, где уже находятся предварительно перемешанные и обработанные моди

фицирующие добавки (ПАВ или небольшим количеством связующего) заполнителя. Продолжительность перемешивания заполнителей со связующим 1,5...2 мин.

Введение части смолы (мономера) в бетоносмеситель с заполнителями имеет целью создание на поверхности заполнителей тонких пленок смолы. В этом случае при последующем введении связующего заполнитель уже не будет адсорбировать смолу из связующего и прочность контактных слоев связующего не снизится, как это имеет место при введении связующего в необработанный заполнитель.

Двухстадийное получение смеси имеет ряд преимуществ: сокращается общая длительность цикла перемешивания и уменьшается расход смолы (мономера); связующее получается более однородным по составу, и его можно подогреть или охладить в процессе приготовления с целью регулирования вязкости и жизнеспособности, а также провести вакуумирование для удаления вовлеченного воздуха и повышения прочности.

При выборе объема замеса необходимо помнить о малой жизнеспособности полимербетонных смесей и назначать его, исходя из возможности уложить смесь на место немедленно после перемешивания. В противном случае из-за большого количества теплоты, выделяющейся при взаимодействии смолы и отвердителя, может произойти быстрый саморазогрев смеси, ведущий к еще большему ускорению отверждения смолы и преждевременному схватыванию смеси.

Вследствие значительно более высокой вязкости и липкости полимербетонных смесей они требуют более интенсивных методов уплотнения (повышения частоты или амплитуды виброуплотнения, использования пригруза), чем цементно-бетонные смеси.

Чтобы беспрепятственно снимать опалубку или вынимать поли - мербетонные изделия из форм, используют смазочные составы. Так, при формовании изделий из полимербетона на ФАМ применяют смазку, состоящую из (% по массе): эмульсола ЭТ(А) — 55...60; графитового порошка, сажи — 35...40 и воды — 5...10. Для эпоксидных полимербетонов эффективно смазывание щелочными водными растворами с наполнителями.

Полимербетоны и мастики могут твердеть при обычной температуре, но набор прочности в таких условиях иногда продолжается долго — до 100...300 сут. Поэтому для быстрого получения материала с большой прочностью желательно прогревать полимербетон при температуре 80—100"С. Режим прогрева зависит от вида полимерного связующего. Отрицательно влияет на твердение полимербетона повышение влажности окружающей среды.

Твердение полимербетонов сопровождается усадкой вследствие уменьшения объема полимерного связующего при перегруппировке его молекулярной структуры (укрупнении молекул и образовании пространственных сетчатых связей). У чистых полимерных связующих усадка достигает больших значений: 1—2% — для эпоксидных смол, 7—9% — для полиэфирных. Снижают усадку введением наполнителей и заполнителей, т. е. уменьшением доли полимера в объеме поли - мербетона. Так, у полимербетонов на полиэфирных смолах усадка составляет 0,3...0,5%, у полимербетонов на мономере ФА — 0,1—0,2, а у эпоксидных полимербетонов — 0,05...0,1 % (т. е. величины более низкие, чем у обычных бетонов).

Для снижения расхода полимера и повышения механических свойств полимербетона используют так называемую каркасную технологию, сущность которой заключается в раздельном формировании макро - и микроструктурных элементов полимербетона с последующим их объединением в единой структуре.

В соответствии с этой технологией гранулы крупного заполнителя предварительно обрабатывают связующим (клеящим веществом) и укладывают в форму или опалубку. В результате твердения клеящего вещества образуется каркас будущего полимербетона в виде затвердевшего крупнопористого бетона. Расход клеящих веществ составляет 0,1—1,0% от массы заполнителя. В качестве клеящего вещества могут быть использованы различные органические (например, латексы СК, ПВА дисперсия и т. п.) и неорганические (жидкое стекло, цемент и т. п.) вяжущие. Пустоты в образовавшемся каркасе заполняются полимерным связующим оптимального состава. Для заполнения можно использовать метод вакуумирования или повышенного давления.

Каркасная технология позволяет снизить на 10—15% расход полимерного связующего с обеспечением повышенных физико-механических свойств бетона. При формовании полимербетона на легких пористых и полых заполнителях каркасная технология исключает необходимость пригруза и интенсивного виброуплотнения смеси.

Свойства полимербетонов. Средняя плотность тяжелых полимербетонов — 2200—2400 кг/м3. Плотность легких полимербетонов зависит от вида использованного заполнителя и может составлять 300... 250 кг/м3.

Прочность полимербетонов зависит в основном от вида полимерного компонента связующего: прочность эпоксидных и зпоксидно-фу - рановых бетонов наибольшая (Ясж = 90...110,/?р = 9—11 МПа), самые низкие показатели у бетонов на карбамидных связующих (/?Сж = 50... 60, /?р = 3—4 МПа). В целом прочностные показатели у полимербетонов выше, чем у цементных бетонов; причем для полимербетонов характерна меньшая разница между прочностью при сжатии и прочностью при растяжении, чем у цементных.

Модуль упругости огвержденного полимерного связующего, например полизпоксида, почти в 10 раз ниже, чем модуль упругости цементного камня, а модуль упругости полимербетонов, составляющий в зависимости от вида бетона (1—4) • 104 МПа, почти такой же, как у тяжелого цементного бетона, — (2,5...5) • 104 МПа. Это объясняется тем, что большая часть полимербетона — плотные минеральные наполнители и заполнители.

Свойством, ограничивающим области применения полимербетонов, является невысокая теплостойкость — 80...150°С. При этом при повышении температуры эксплуатации полимербетона снижаются его прочность и модуль упругости. Так, для полимербетона на основе ФАМ наблюдается следующая зависимость прочности и модуля упругости от температуры:

Температура эксплуатации, °С. ... 20 40 60 80 100 Коэффициент снижения прочности и модуля упругости 1 0,9 0,8 0,7 0,6

Имея невысокую теплостойкость, полимербетоны тем не менее относятся к классу несгораемых материалов, так как содержание в них органического вещества мало по сравнению с долей неорганических компонентов.

Одно из главных достоинств полимербетонов — высокая химическая стойкость. Плотные полимербетоны характеризуются высокой стойкостью почти ко всем видам химически агрессивных веществ; они хорошо противостоят действию кислот, окислителей и растворов солей, которые легко разрушают цементный бетон (табл. 5). Поэтому одна из главных областей применения полимерных бетонов и мастик — защита строительных конструкций от агрессивных воздействий, устройство и футеровка емкостей и аппаратуры для химических предприятий.

Таблица 5. Ориентировочная химическая стойкость полимербетонов

(по 10-балльной шкале)

Вид полимербетона Показатель стойкости материала к действию

|

Кислот окисли- щелочей солей органич. масел и телей раство- нефти

|

Полимерные бетоны, растворы и мастичные составы характеризуются также высокой износостойкостью, превышающей износостойкость цементного бетона в 15...30 раз. Это свойство в сочетании с беспыль - ностью, гигиеничностью и высокой водо - и химической стойкостью предопределяет эффективность применения полимербетонов, растворов и мастик для устройства монолитных полов и изготовления штучных материалов для покрытий пола.