ХИМИЧЕСКАЯ СТОЙКОСТЬ ПОЛИМЕРБЕТОНОВ

По своему агрегатному состоянию агрессивные среды могут быть газообразными, жидкими или твердыми, а во многих случаях и многофазными.

Агрессивное воздействие газовой среды на строительные конструкции обусловливается их природой, концентрацией и относительной влажностью воздуха. Наличие агрессивных по отношению к строительным конструкци-

,, Повышение агрессивности Разов с увеличением их влажности

Ям газовыделений характерно для многих отраслей промышленности— цветной металлургии, основной химии, коксохимии, нефтехимии, искусственного волокна и ряда других производств. Наиболее распространены и одновременно наиболее агрессивны оксиды азота, хлор и хлористый водород, фтористый водород, сернистый газ, сероводород.

Все газы, за исключением аммиака и кислорода, кислые или кислотообразующие. Образование из них кислот происходит только при наличии в воздухе или на поверхности конструкций капельно-жидкой влаги (тумана или конденсата). Поэтому усиливающим фактором коррозионных процессов, возникающих в поверхностных слоях строительных конструкций, является повышенная влажность воздуха [27].

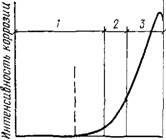

При этом довольно отчетливо различают три степени влагона-сыщения в зависимости от «порога увлажнения» зона сухих газов (/) при влажности воздуха до 60% порог увлажнения (2) при влажности воздуха 60—75% зона влажных газов (3) при влажности выше 75% (рис. 32).

Первой степени насыщения свойственно сравнительно низкое влагосодержание воздуха—до 60% относительной влажности, при котором кислые газы практически не действуют разрушающе на цементные бетоны, а в некоторых случаях даже уплотняют их. Известно, например, уплотняющее и упрочняющее действие на цементный бетон углекислого газа, или так называемая карбонизация. Еще более благоприятное воздействие на цементный бетон оказывает газообразный четырехфтор истый кремний.

|

О 20 kO ВО 80 1Вв Относительная бла>кнвстк,% |

Вторая степень повышенного влагонасыщения (60— 75 /о) считается уже агрессивной, а третья степень отно»

сится к наиболее агрессивной — интервал влагосодержа ния 75—95%.

Критический порог влагонасыщения снижается на 10—12% при наличии в воздухе гигроскопической пыли. Адсорбируя влагу из воздуха и осаждаясь на поверхности конструкций, такая пыль создает у поверхности зону повышенной влажности. Этот процесс особенно характерен, например, для цехов по производству магния при наличии карналлитовой пыли. В помещении с 40—50% относительной влажности стены и потолки могут быть мокрыми.

Аналогичное местное увлажнение характерно при действии паров хлористого водорода на бетон или штукатурку. Образующийся при этом на поверхности гигроскопический хлористый кальций жадно поглощает влагу из воздуха.

Действие газа на пористые строительные материалы (бетон, кирпич, древесину и т. д.) отмечается не только, на поверхности. По имеющимся данным, в бетон невысокой плотности может газ проникать на глубину 10 см, а в плотный бетон — до 1—2 см.

Агрессивные свойства воды определяет степень ее минерализации, а также кислотности или щелочности. Обычно вода рек и озер имеет слабощелочную реакцию. Общее содержание солей в речных водах, как правило, не превышает 300—500 мл/л. Грунтовые и подземные воды содержат минеральные соли « другие примеси. Морская вода может содержать до 3500 мл/л солей, из них: хлористого натрия 78%, хлористого магния 11, сернокислых магния, калия и кальция соответственно 4,7; 3,6 и 2,5%.

Промышленные стоки могут содержать самые различные примеси, в том числе растворы солей, кислот и щелочей.

Следует отметить, что и совершенно чистая, неминерализованная вода может быть агрессивной в отношении ряда строительных материалов, вызывая выщелачивание извести и других растворимых компонентов из цементных бетонов или бензолсульфокислоты из полимербетонов ФАМ. Кроме того, попадая в микропоры материала вода вызывает адсорбционное понижение прочности.

Кислоты — наиболее агрессивны по отношению ко многим строительным материалам (цементные бетоны, силикатный кирпич, осадочные горные породы — извест-

Доломит и т. д.). Керамические материалы и бе- ИЯ і на жидком стекле стойки в кислотах, но относительно быстро разрушаются щелочами.

Агрессивность кислот определяется их природои, кон - нтпадией, рН водных растворов, наличием окислитель - Цых свойств и температурой среды. Разрушительное действие кислот и кислых газов обусловливается также растворимостью образуемых продуктов коррозии при их взаимодействии с металлами или бетонами.

Минеральные кислоты в большинстве случаев обладают большей коррозионной активностью, чем органические. Из органических кислот наиболее агрессивны уксусная, молочная и масляная кислоты. Особенно сильные разрушения наблюдаются при переменном воздействии смесей различных кислот, что характерно для цветной металлургии (табл. 54).

Наибольшее разрушающее действие иа многие металлические конструкции, бетоны и органические материалы оказывают окислители. Не разрушаются при действии окислительных сред только силикаты.

Фторсодержащие кислоты, наоборот, разрушают силикатные материалы. В этих кислотах не разрушаются графитовые материалы и полимербетоны на основе фурановых смол с графитовыми наполнителями и заполнителями.

Окисление может происходить не только па воздухе, по и в кислой, нейтральной или щелочной среде, содержащей кроме кислорода и другие окислители (табл.55).

Практически из газообразных окислителей наиболее распространен кислород, постоянно находящийся в воздухе. Хлор, содержащийся в воздухе некоторых промышленных предприятий, обладает значительно большей окислительной способностью, чем кислород, однако распространение его в природе и допустимые концентрации в воздухе промышленных предприятий в сотни тысяч раз меньше, чем кислорода.

Из жидких окислителей наибольшее значение и распространение имеют азотная и концентрированная (более 70%) серная кислоты, перекись водорода и щелоч - ые гипохлориды, которые характерны легкостью отделения атомарного кислорода.

^0нцентРированные растворы щелочей, особенно при вышенных температурах, разрушающе действуют на многие металлы, каменные материалы и бетоны.

ПроіїшГе^осхиMeCT'ZoTB U1W НЗИб0Лее ХаРаКТСРНЫ'[ аППаРатов 8 сильноагрессивных средах

|

Температура среды в аппарате, °С |

|

Цех |

|

Аппаратура |

Состав среды а аппарате, г/л

|

Относительная влажность внешней среды, в % |

|

Температура внешней среды, °С |

Состав внешней среды, мл/м3

Цинковое производство

Электролизный

Выщелачи- ватеяьный

То же

Ванна для электролиза цинка

Сгуститель

Пачук

Бак-мешалка с плоским или конусным днищем[12]

|

60 |

|

80—85 50—60* |

H2S04— 150-240; Zn — 35—.160; С,1 — 100-300 HBS04 —

|

85—95 60—70і |

|

85-95 50-60* |

0.5—80; Zn — 40—,140; Cu — Q.1—2; Fe —2—2,5: CI — до 0.5; F — до 0,1; Мп — до 10 H2S04 2—50; Си 0,1—2; Fe 5—25- Zn 40—140

H12SO4 — 2—200; Zn — 40—140; Си — 1—2- Fe — 2—25 F —до 0,1; СІ2—до 0,5; Mn —до 10

Аэрозоль H2SOt. НС1; пыль, содержащая Zn

CI2 —0.0001; А3Н3 — 0,0005; аэрозоль H2SO. t; атмосферные осадки

|

18 |

|

=S75 |

|

18 От—20 до +36* 18 От —20 до+30* 18 —20 до 36* |

|

=£=75 |

|

=75 |

|

££75 |

С-І2 — 0,0001; А3Н3 — 0,0005; аэрозоль H2S04; возможны проливы; атмосферные осадки С12— 0.0001 А3Н3 — 0,0005; аэрозоль H2S04; возможны проливы; атмосферные осадки

Бак-мешалка со сферическим днищем

Форбашня, промывная и увлажнительная башни

H, S04 — 160—175; Zn — 115; Си — 1,3; Cd —1.15; Fe— 14.5; As — 0,55; Sb —0,08

|

90—95 50-70" |

|

=£=70* |

F —50-150; Fe — 20— —150; H2SO4 —30—75 (в орошающей кислоте)

CI2— 0.0001;

A3H3 — 0,0005; аэрозоль H2SO4; возможные проливы; атмосферные осадки Zn Fe CI

|

===75 |

|

18 от —20 до 36 |

|

;60 |

|

От —20 до 30 |

Туман"H2SO4 (0.05%); пары 0,2

Медное производство

Башням Отстойник

|

H2SO4— 30—75 (в орошаемой кислоте); As5==7; F — 2 — 15 Сборник к форбашне. |h2S04 — 30—75; As5Ј7; сборник к промывным F —2—15 |

|

Реактор, промывная башня |

|

Сернокислотный |

|

Электролизный |

Ванны для электролиза меди

H2S04 —30—75; As=Ј=7; F—2- 15; 'H2SO4 — 115-140; Си — 40—456; Ni — — 11—27

;70* Туман H2SO4 (0,05%); пары 0.2

£70 S02- 0.003;

Аэрозоль H2SO4;

£70 Аэрозоль H2S04;

S02

|

Sc60 ==£75 =<75 =<75 |

|

От —20 до 30 18 |

|

18 18 |

Аэрозоль H2SO4; ! пыль содержащая CuS04

|

Таблица 55. Основные окислители

|

Различные соли действуют на металлы, бетоны, керамику и полимерные материалы менее агрессивно, чем кислоты или щелочи. Разрушающее действие растворов' солей во многих случаях определяется их способностью взаимодействовать с водой с образованием водородных (кислых) .или гидроксидных (щелочных) ионов, при этом разрушение материала происходит так же, как и при действии кислот или щелочей.

Агрессивны по отношению к цементным бетонам и другим строительным материалам многие органические продукты мясо-молочной, консервной, винодельческой и других отраслей пищевой промышленности. Например, растворы сахара, фруктовые соки, патоки при взаимодействии с известью цементного камня образуют растворимые сахараты кальция. Растительные и животные масла и жиры представляют собой сложные эфиры глицерина и жирных кислот, которые при воздействии воздуха и влаги окисляются и разлагаются на глицерин и жирные кислоты [144,148J.

Разрушения строительных материалов и конструкций под воздействием различных излучений (гамма-радиаци - онного, нейтронного и др.), бактерий и других растительных и животных организмов относятся к специальным видам воздействия.

В результате коррозии во всех странах мира теряется более 100 млн. т стали в год. Например, в США, по сведениям Национального бюро стандартов, только на замену проко'рродировавшего оборудования идет 40 млн. т стали [2]. В нашей стране потери металла из-за коррозии составляют около 9 млн. т в год. В странах-членах СЭВ из-за воздействия различного вида коррозии теряется около 10% производимого металла [2].

В результате обследования было установлено, что разрушающему воздействию атмосферных и производственных агрессивных сред подвергается от 15 до 75% строительных зданий и сооружений (табл. 56 и 57).

|

Таблица 56. Распределение агрессивных сред в производственных зданиях

|

|

Таблица 57. Ориентировочная оценка воздействия агрессивных сред на незащищенные строительные конструкции

|

|

По ориентировочным данным, площадь поверхности строительных конструкций производственных зданий и сооружений, подвергаемых воздействию агрессивных сред, составляет около 1 млрд. м2, из которых более |

|

Рнс. 33. Разрушение несущих железобетонных колонн эстакад цеха электролиза меди (слева) и сульфатного производства (справа) |

500 млн. м2 приходится на долю железобетонных конструкций.

В Советском Союзе с каждым годом увеличивается число предприятий химической, пищевой, целлюлозно- бумажной, полиграфической промышленности, цветной металлургии и многих других, связанных с использованием самых разнообразных агрессивных продуктов — органических и неорганических кислот, растворителей и щелочей. Действие агрессивных продуктов во многих случаях может сочетаться с высоким давлением или глубоким вакуумом, токами высокой частоты, высокими или низкими температурами. Так, электролиз меди проводится в 20%-ном растворе серной кислоты при 65—70°С и плотности тока 250 А/м2. Некоторые аппараты гидролизного производства работают при температуре от 80 до 175°С, давлении до, 0,8 МПа с последующим разрежением до 0,05 МПа. Гидролизат содержит серную кислоту и примеси органических кислот — муравьиной и уксусной. Производство пластмасс, искусственного волокна и многих других материалов связано с применением различных растворителей, кислот или щелочей.

|

|

Обследование многих предприятий показало, что коррозионному разрушению подвергаются не только аппараты. и оборудование, но и несущие строительные конструкции — колонны, ригели, фермы, - плиты перекрытия, фундаментные башмаки и другие части промышленных зда-

|

|

|

Рис. 34. Аварийное разрушение железобетонной емкости маточных растворов калийных солей |

Ний (рис. 33, 34). По данным НИИЖБа, Гипроцветмета, ЦНИИПромзданий, Гипропласта, Ростовского Пром- сгройНИИпроекта и других организаций, в некоторых случаях затраты на ремонтно-восстановительные работы промышленных зданий и сооружений в течение 4—5 лет достигают полной стоимости строительства. Так, в цехе аммиачной селитры Днепродзержинского химического комбината «з-за отсутствия надлежащей химической защиты строительных конструкций затраты на ремонт составили за 2 года эксплуатации около 80% балансовой стоимости (2,105). При проектировании прядильных цехов Киевского комбината химического волокна не были /предусмотрены соответствующие меры защиты строительных конструкций. В результате часть зданий через 4 года эксплуатации пришла в аварийное состояние и производство было временно остановлено. Стоимость ремонт- но-восстановительных работ составила около 1,5 млн. руб.

[105].

Обследования показали, что в ПО «Стирол» (б. Гор - ловский химкомбинат) на ремонт строительных конструкций затрачивается ежегодно 600 тыс. руб.; на Кон- сталтиновскоім заводе — 500 тыс. руб.; Березниковском азотно-туковом заводе 300 тыс. руб.; Балхашском горно - металлургическом комбинате — 250 тыс. руб. Цех по производству уксусной кислоты и уксусного ангидрида Ро - шальского химического комбината, введенный в эксплуатацию в 1963 г., уже в 1966 г. нуждался в капитальном ремонте в результате разрушения железобетонных элементов перекрытий и каркаса здания.

Серьезные повреждения строительных конструкций были обнаружены в цехе ионообменных смол Нижне-Та- гильского завода пластмасс, в цехе дистилляции производства полиэтилена Куйбышевского завода синтетического спирта, Ереванского ПО «Поливинилацетат», Щекинского ПО «Азот», Алмалыкскогэ и Балхашского горнометаллургических комбинатов и многих других предприятиях.

Общие потери в результате коррозии строительных конструкций зданий и сооружений, подвергающихся действию агрессивных сред, в народном хозяйстве оцениваются в размере более 1,5 млрд. руб. в год [2]. Народнохозяйственные потери от коррозии не ограничиваются лишь стоимостью затрат на ремонтно-восстановительные работы. К ним должны относиться и потери, связанные с простоем оборудования и снижением выпуска продукции в результате этих простоев.

Анализ наиболее распространенных агрессивных сред и деструкционных процессов, наблюдаемых в полимер - бетонных конструкциях, показал, что по роду воздействия на полимерные материалы все внешние воздействия можно разделить на две основные группы. К первой группе относят воздействие воды и некоторых растворителей, которые вызывают в полимере обратимое адсорбционное понижение прочности; ко второй — воздействия, вызывающие необратимые деструкционные процессы.

В свою очередь, воздействия, вызывающие необратимые деструкционные процессы в полимерных материалах, можно разделить на три основных подгруппы: растворение полимера различными растворителями; ускорение образования свободных радикалов и атомов; химическое взаимодействие с агрессивными продуктами, связанное с разрушением молекул полимера.

Для связующего на основе термореактивных смол, имеющих пространственную сшивку, воздействия первой подгруппы проявляются в ограниченных пределах. Хотя следует отметить, что для каждого вида связующего могут быть найдены весьма активные растворители.

Для полимербетонов на основе термопластичных полимеров интенсивность воздействия растворителей может значительно возрастать, в этом случае необходимо более тщательно подходить к условиям эксплуатации и видам допустимых растворителей, воздействующих на такие полимербетоны.

Во вторую подгруппу объединены деструкционные процессы, связанные с воздействием теплоты и различно ных излучений. Известно, что во многих случаях активное участие в деструкции полимеров принимают свободные радикалы и атомы, которые появляются в полимере под действием теплоты, солнечной радиации и радиационного излучения. Будучи агрессивны по своей природе, свободные радикалы и атомы разрушают полимерные молекулы, осколки которых образуют новые радикалы, и они также включаются в процесс разрушения. Структура полимера, его химический состав и молекулярная масса изменяются, а вследствие этого изменяются и Физико-механические свойства полимера.

Как правило, такие деструкционные процессы наиболее интенсивно протекают у термопластичных полимеров, имеющих линейную структуру. В этом случае деструкцию полимеров можно существенно замедлить, блокируя свободные радикалы — как те, что возникают первоначально, так и те, что образуются в качестве вторичных продуктов реакций. Для этого в полимер вводят различные стабилизаторы на основе производных фенолов, аминов, сульфидов, фосфорорганических и других соединений в количестве 0,1—3%.

Третья подгруппа — деструкция полимеров, связанная с ионными и молекулярными процессами разрушения, которые в большинстве случаев происходят под действием кислот, окислителей и щелочей.

Классифицируя все многообразие агрессивных сред и внешних процессов по их характерным воздействиям и обобщив результаты лабораторных исследований и материалы обследований полимербетонных изделий и конструкций, эксплуатирующихся в различных агрессивных средах, мы можем выделить четыре основные вида деструкции полимербетонов. По сумме ведущих признаков может быть определен каждый из этих видов.

К первому виду могут быть отнесены все обратимые процессы, которые возникают в полимербетонах под Действием воды и некоторых растворителей. Вследствие Диффузии жидкости в глубь материала происходит увеличение массы и адсорбционное понижение прочности. При высыхании, т. е. удалении жидкости из материала, первоначальная масса и прочность практически восстанавливаются.

Ко второму виду можно отнести процессы, которые вызывают растворение полимера и его вымывание из структуры полимербетона. При этом происходит уменьшение массы материала и понижение прочности.

]{ третьему виду относятся процессы деструкции полимерного связующего, связанные с появлением свободных радикалов и атомов. Этот вид деструкции вызывает хрупкость материала и понижение прочности. Заметного изменения массы материала при этом не наблюдается.

Четвертый вид деструкции полимерного связующего связан с разрушением молекул полимера при воздействии кислот, окислителей и щелочей. Этот вид деструкции вызывает увеличение массы, растрескивание материала и понижение прочности (табл. 58).

На практике не всегда встречается деструкция вполне определенного вида, но в большинстве случаев можно выделить преобладающий вид и ему сопутствующие воздействия.

Уменьшение интенсивности или прекращение всех видов деструкции заключается в правильном выборе полимерного связующего, наиболее стойкого к воздействию конкретных агрессивных сред и, получении полимербетонов максимально возможной плотности с целью снижения диффузионной проницаемости агрессивных сред в глубь материала.

Классификация деструкции полимербетонов по четы - - рем основным видам способствует не только более правильному выбору вида полимербетона в зависимости от условий эксплуатации, но более рациональному подходу при разработке новых составов полимербетонов.

8.2. Диффузия агрессивных жидкостей

Современная теория проницаемости полимеров основана на представлении об их структуре и физико-меха - нических свойствах. С помощью кинетических и термодинамических методов достаточно обоснованно выявлена сущность процесса диффузии различных жидкостей в высокомолекулярные соединения. В результате диффузии молекулы низкомолекулярных жидкостей проникают в объем материала между звеньями полимерных молекул и, заполняя свободные промежутки, раздвигают эти звенья, увеличивая расстояние между ними, а затем раздвигают молекулы и надмолекулярные агрегаты полимера. Таким образом, увеличивается объем набухающего полимера и его масса. Процесс набухания прекращает - ся после полного заполнения межмолекулярного пространства полимера низкомолекулярной жидкостью.

Поскольку жидкость диффундирует с небольшой скоростью и неравномерно распределяется по толщине материала, в нем возникают напряжения даже в том случае, если деформация не ограничивается жесткими внешними связями. Наружные набухшие слои материала стремятся расшириться и тянут за собой внутренние «сухие» слои, которые сопротивляются этому растяжению, ограничивая деформацию растяжения. Поэтому по сечению, перпендикулярному фронту диффундирующей жидкости, в материале возникнут влажностные напряжения, неодинаковые по значению и знаку. Набухшие слои окажутся сжатыми, а внутренние—растянутыми. Естественно, что эпюры распределения влажностных напряжений будут меняться во времени в зависимости от глубины проникания низкомолекулярного вещества и в результате релаксационных процессов. Кроме того, вследствие пластифицирующего действия жидкости модуль упругости увлажненного материала также будет изменяться.

Для определения коэффициентов диффузии агрессивных жидкостей в полимерные материалы используют микроскопический, радиационный, сорбционный, амперо - метрический и другие способы.

Наиболее распространен сорбционный метод, сущность которого заключается в регистрации скорости поглощения жидкостей плоскими полимерными образцами, помещенными в агрессивную среду. При погружении в жидкость благодаря молекулярному тепловому движению количество вещества Q переносится за время т через площадь образца S перпендикулярно сечению потока от места с большей концентрацией жидкости к месту с меньшей концентрацией. Агрессивная жидкость движется до тех пор, пока не установится ее подвижное равновесие в образце.

Процесс выравнивания концентрации удовлетворяет основному уравнению диффузии Фика для нестационарного потока:

Dc/{dx) = Dd2c/(dx2). (21)

В начальный момент времени концентрация жидкости в образце зависит от толщины c = f{x). Внутри образца она минимальна, а на поверхности максимальна. Отсюда устанавливаются граничные условия:

,;рн х ---■= 0 d. c/(d х) = 0 при х = ± 6/2, dc/dx = 0. (22)

Исходя из граничных условий И. Ф. Канавец получил уравнение, доступное экспериментальной проверке:

Qt=QMaKc/l (23)

Где Qmа і,-с—привес образца в равновесном состоянии; Qt —привес образца за время его пребывания в жидкости; D — коэффициент диффузии, см2/с; 5 — толщина образца, см (для двустороннего процесса 5/2).

В полулогарифмических координатах выражение (23) имеет вид прямой:

Lg (QM3KC - Qe )/Qmакс = — 4 -2 D т/62 . (24)

Для решения этой задачи необходимо знать значение равновесного насыщения, т. е. QMaKc. Его можно найти графически, так как все точки функции Qt = /(t) лежат на прямой с тангенсом угла наклона, равным 4л2£>т/б2'.

Определив QMакс графическим способом, по уравнению (24) находят коэффициент диффузии. Однако этот метод довольно трудоемок.

В ряде работ приведено уравнение, более удобное для определения коэффициента диффузии:

D = А,62 /14400 л2 , (25)

I=tl

Ln (QMaKC — Qi )/<?макс)Т/]

Где Л,—-—---------------------------------------- • (26)

I=n г=0

Для полимербетонов коэффициент диффузии в большинстве случаев определялся сорбционным методом на образцах-дисках диаметром 160 и толщиной 16 мм. Метод этот при сравнительно высокой точности довольно трудоемок и требует длительных испытаний в течение нескольких месяцев.

Сравнительно простой метод определения коэффициента диффузии основан на измерении электропроводности образцов. Сущность этого метода заключается в том, что по мере насыщения образца диффундирующей жидкостью объемное электрическое сопротивление образца

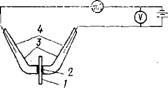

Рис. 35. Схема прибора для определения коэффициента диффузии

1 —- образец; 2 — электролит; 3 — стеклянные алокжи; 4 — платиновые электроды

Падает. Пользуясь графиком зависимости изменения силы тока от времени (/=/(т), можно рассчитать коэффициент диффузии. Благодаря активирующему действию электротока этот метод позволяет резко сократить время испытания.

Прибор для таких испытаний (рис. 35) представляет собой две алонжи с платиновыми электродами, наполненные одинаковым количеством электролита. Между алонжами на менделеевской замазке укрепляют испытываемый образец. При замыкании цепи сила тока / регистрируется миллиамперметром, а напряжение V на клеммах источника тока—вольтметром.

Электросопротивление образца определяют по формуле

TOC o "1-3" h z R = г (5/S), (27)

Где г — удельное сопротивление образца; б—толщина образца; S — площадь поперечного сечения образца.

Отсюда

Г = R S/b. (28)

Если принять, что удельное сопротивление материала образца обратно пропорционально количеству поглощенного раствора

Г = 1/(Q К), (29)

Где Y — эквивалентная электропроводность, тогда

Q = б/(/? 5 Y) или Q = / Ы(и S Y). (30)

Так как раствор в алонжах представляет собой электролит, то при прохождении электрического тока к полимерному образцу с двух сторон поступает одинаковое количество противоположных зарядов или заряженных ионов и для равновесного состояния концентрация электролита в образце остается постоянной. Поэтому эквивалентная электропроводность Y также будет постоянной. Тогда

|

|

B/{U SY) — const = К - (31)

Подставляя это выражение в формулу (23), получим Q = K. l. Используя полученную зависимость в формуле (24), получим:

1п (/макс - /т )//«.кс = - 4 r? D Т/62 _ (32)

(^макс )макс

|

(33) |

|

Б2 ІП |

|

Б2 1п |

|

D |

|

. 4 л2Т |

Lllh

Экспериментальные данные различных авторов подтвердили преимущества этого метода и достаточно высокую надежность полученных результатов (табл. 59, 60, 61, 62) [33].

|

Таблица 59. Зависимость коэффициента диффузии (D-10~9) полимерных мастик от степени наполнения (среда — 10%-ный раствор H2S04) [36]

|

|

Таблица 60. Зависимость коэффициента диффузии (О-Ю-8) от состава полимербетонов и вида агрессивной среды 10%-иый раствор

|

При сорбционном методе абсолютные значения коэффициентов диффузии, полученные различными авторами, практически совпадают. В то же время по сравнению с амперометрическим методом они несколько завышены. По всей вероятности, эта погрешность объясняется по-

|

Таблица 61. Зависимость коэффициента диффузии (D IO-8) от состава полимербетона и концентрации кислоты

|

|

Примечание. Сумма квадратов времени прохождения агрессивной жидкости в исследуемый материал ~2х составляет 45278 |

|

Таблица 62. Зависимость коэффициента диффузии (D10-8) от со - става мастики ФА и концентрации нитрата аммония

|

|

Примечание. До черты приведены данные по амперометри - ческому методу, после черты — по сорбционному. |

Терей части раствора, поглощенного образцом, при осушении его фильтровальной бумагой. Амперометричес - кий метод, видимо, более точен из-за непрерывности процесса.

При одинаковой степени наполнения полимерных мастик (300% андезита) коэффициент диффузии в 10%-ной серной кислоте для мастики ФАМ примерно в 2 раза выше, чем для мастики ПН-1. При введении в полимерное связующее мелкодисперсного наполнителя коэффициент диффузии вначале уменьшается, а затем вновь увеличивается. При этом оптимальная степень наполнения для графита составляет 150%, а затем андезита—200% (см. табл. 59).

Коэффициенты диффузии полимербетопов гораздо выше коэффициентов диффузии полимерных мастик, особенно резко это различие сказывается для полимер - бетонов с пористыми заполнителями (состав 4, табл. 60).

Зная коэффициент диффузии, можно определить время прохождения жидкости на заданную глубину материала Тдиф:

Тдиф = б2 /fa2 D 3600). (34)

Временная зависимость перемещения фронта диффундирующей жидкости может быть описана уравнением, предложенным в [81]:

Где hi — глубина проникания жидкости за время т; Н — толщина образца при односторонней диффузии, см; а — эмпирическая постоянная, в которую входит коэффициент проницаемости (табл. 63).

|

Таблица 63. Значение коэффициента проницаемости (сс-10~9) для мастики на фурановой смоле ФА в зависимости от вида наполнителя и среды, г/(см-с)

|

|

Примечание. В 10%-ном растворе H2S04 для состава на смоле ПН-1 без наполнителя а = 0,4-10~9, для мастики с наполнителем «=2,66-Ю-9. |