Серийное производство на поточных линиях

При разработке технологии и проекта завода использован опыт работы действующих цехов в Усть-Каменогорске, Джезказгане, Московского медеплавильного и медеэлектролитного завода, а также опыт изготовления полимербетонных конструкций на Алмалыкском и Балхашском горно-металлургических комбинатах [138, 139]. Особенностями разработанной технологии являются: возможность получения полимербетонных изделий с однородной структурой и постоянными фпзико-механиче - скими свойствами;

Цикличность или непрерывность технологического процесса, которые определяются габаритами изготовляемых изделий и видом связующего. Операции виброформования, термообработки, нанесения защитного покрытия осуществляются на движущемся напольном конвейере. При этом тепловая обработка изделий осуществляется по ускоренному режиму в специальных печах аэродинамического прогрева ПАП;

Универсальность. На одном конвейере можно изгоТовлять детали различных размеров и формы — сплошные, ребристые и пространственные из тяжелого полимербетона или легкого (на керамзитовом или аглопорн - товом заполнителе), Максимальный размер изделий: длина 12 000, ширина 3000 п высота 3000 мм. Изменение номенклатуры изделий связано с незначительными затратами по переоснастке форм;

Изготовление крупноразмерных изделий с высокой степенью готовности. Это позволяет сократить затраты труда на строительстве и сроки возведения зданий и сооружений;

Обеспечение заданной производительности от 5000 до 10 000 м3/год в зависимости от количества и производительности принятого оборудования.

По разработанной технологии можно выпускать конструкции из полимербетонов на основе фурановых смол типа ФА или ФАМ, полиэфирных типа ПН-1, карбамид - но-фурфурольных, метилметакрилате и др. [138, 139J.

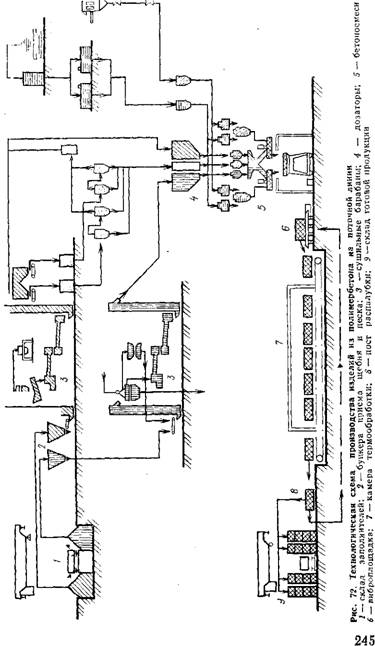

Технология полимербетонных изделий включает четыре основных передела: подготовку составляющих, приготовление пол имер бетонной смеси, формование и виброуплотнение изделий и их термообработку (рис. 72).

Подготовка составляющих. Кислотостойкие песок и щебень поступают железнодорожным или автомобильным транспортом и разгружаются на складе заполнителей, откуда песок и щебень с помощью ленточного питателя подают в бункера.

Из бункеров песок и щебень через систему питателей ленточного конвейєра и элеватора подают и просеивают на грохоте и далее направляют в сушильные барабаны.

Температура материала при выходе из сушильного барабана около 100°С. Из сушильного барабана песок и щебень подают в охладительный барабан, в котором материал охлаждается до 30°С. Затем с помощью элеватора песок и щебень поступают в расходные бункера над смесителем.

Из промежуточного бункера часть щебня фракций 2—3 мм подается ленточным питателем на лротивоточ- ную струйную мельницу, где его измельчают до крупности частиц 30—40 мкм. Измельченный щебень пневмотранспортом подается в осадительные циклоны, откуда через шлюзовые питатели он поступает в расходный бункер микронаполнителя.

Смола ФА (ФАМ) или другое связующее поступает

На склад материалов в бочках или железнодорожных цистернах, где их переливают в горизонтальную цельносварную емкость объемом 25 м3. Со склада смолу перекачивают по теплоизолированному трубопроводу центробежными насосами в расходную емкость объемом 2 м3 производственного отделения, откуда он самотеком поступает на дозаторы узла смешения.

Бензолсульфокислоту со склада в производственное отделение транспортируют расплавленной. Для этого предварительно вскрытые барабаны с БСК устанавливают отверстиями вниз в камеры с подогревом, где кислоту нагревают и плавят. По мере расплавления она из барабанов вытекает в обогревательный бак-накопитель. При накоплении 1,5—1,8 т и достижении температуры расплава 50—60°С кислоту перекачивают по обогреваемому теплоизолированному трубопроводу лабиринтным насосом в вертикальную обогреваемую расходную емкость объемом 2 м3, откуда она самотеком поступает на дозаторы узла смешения производственного отделения.

Температура ФАМ при подаче в дозаторы должна быть не более 25—30°С, БСК — 40—45°С. Камеры для разогрева, бак-накопитель, насосы, арматуру, трубопроводы - и расходную емкость для БСК выполняют из кислотостойкой стали12Х18Н10Т.

Составляющие дозируют серийными дозаторами, которые используют при изготовлении цементного бетона. Точность дозировки: ФАМ, БСК и микронаполнитель — ±1%; заполнители средней и крупной фракции (песок, щебень) —+2% по массе.

Приготовление полимербетонной смеси происходит в два этапа: на первом готовят связующее, смешивая смолу, микронаполнитель, пластификатор и отвердитель, на втором — перемешивают готовое связующее с крупным и мелким заполнителями в бетономешалках принудительного действия.

Связующее приготовляют смешением отдозированных микронаполнителя, пластификатора, смолы и отвердителя в непрерывно работающем турбулентном смесителе. Время перемешивания загруженных компонентов не более 30 с.

Полимербетонную смесь готовят последовательным смешением сухих заполнителей (песка и щебня), затем в непрерывно работающий бетоносмеситель подают связующее. Время смешения заполнителей (сухой. смеси) 1,5—2 мин; сухой смеси заполнителей со связующим-— 2 мин; выгрузки полимербетонной смеси — 0,5 мин. Песок и щебень подаются в бетоносмеситель дозаторами. Смеситель должен быть оборудован термодатчиками и аварийным устройством для подачи воды при внезапной аварии или при нарушении технологического процесса, когда необходимо остановить реакцию структурообразо- вания полимера.

Запорная арматура аварийной подачи воды должна быть полностью герметичной, исключающей попадание воды в смеситель.

Формование и уплотнение полимербетонной смеси. Полимербетоиную смесь подают в бетоноукладчик подвесного типа с передвижным бункером и заглаживающим устройством, который равномерно распределяет полимербетоиную смесь по форме изделия.

Уплотняют полимербетоиную смесь на резонансной виброплощадке с горизонтально направленными колеба-- ниями. Амплитуда колебаний 0,4—0,9мм по горизонтали, 0,2—0,4 мм по вертикали, частота 2600 кол/мин. Время виброуплотиения 2 мин.

Укладку и виброуплотнение смеси производят в закрытом помещении, оборудованном приточно-вытяжной вентиляцией. Одновременно с формованием полимербе - тонных конструкций формуют контрольные образцы размером 100ХЮ0ХЮ0 мм для определения прочности по - лимербетона на сжатие. На каждое изделие из полимер - бетона объемом 1,5—2,4 м3 изготовляют три контрольных образца.

Термообработка полимербетонных изделий. Для получения изделий с заданными свойствами в более короткие сроки их направляют с помощью напольного конвейера в камеру термообработки. Термообработку изделий проводят в печи аэродинамического нагрева, типа ПАП, обеспечивающей равномерное распределение температуры по всему объему.

После тепловой обработки готовые изделия автоматически перемещаются конвейером в технологический пролет, извлекаются из формы и направляются на склад готовой продукции. Освободившуюся форму очищают от посторонних предметов и остатков полимербетона и готовят к формованию очередного изделия.

Весь завод обслуживают 20 человек при работе в две смены. Все операции в соответствии с принятой техно-

Логией максимально механизированы и автоматизированы. Мощная приточно-вытяжная вентиляция обеспечивает нормальные условия работы в цехе. Отходящие газы на специальной установке сжигаются. Производственные стоки направляются в очистные сооружения, запыленный воздух подается на тонкую очистку в систему пылеулавливания.

В цехе могут быть предусмотрены отделения для получения стеклопластиковой арматуры, приготовления по- лимеррастворного компаунда на основе смолы ФАМ в виде двух упаковок: сухой смеси микронаполнителя, песка и отвердителя и смолы с модифицирующей добавкой. Полимерраствор из этих двух упаковок готовится непосредственно на строительной площадке путем их перемешивания. В цехах системы Минцветмета предусмотрены отделения приготовления специальных ампул для крепления горных выработок.

Эксплуатация ванн электролиза цинка и меди из полимербетонов в течение 15 лет показала надежность применяемого материала в емкостных сооружениях. Это позволило разработать конструкции баковой аппаратуры сгустителей, баков-мешалок, пачуков, отстойников, башен и сборников сернокислотного производства, причем особое внимание было обращено на конструктивное решение стыков и их герметизацию. Отдельные элементы между собой соединяют стальными болтами или арматурными предиапряженными стержнями. Для герметизации стыков служат резиновые прокладки. В целях повысить трещиностойкость конструкций отдельные элементы аппаратов выполняют предварительно напряженными.

При проектировании баковой аппаратуры особое внимание уделяют расчету на воздействие повышенных температур, которые вызывают значительно большие усилия, чем механические. Строительные конструкции и баковую аппаратуру рассчитывали на ЭВМ.

Для повышения долговечности и экономии металла в изделиях полностью исключены стальные закладные элементы, выступающие иа поверхности конструкций. Соединение последних между собой и их крепление в по- лимербетоне предусмотрено па арматурных штырях и с помощью полиэтиленовых болтов.

Для строповки конструкций использованы специаль - ьге полиэтиленовые закладные детали, позволяющие грименять съемные строповочные элементы.

В последнее время все больший интерес проявляется к строительным отделочным материалам из поднчеррас - пзоров н полимербетонов на основе полиэфирных смол, метилметакрилате и других связующих. Особенно значителен этот интерес в тех районах, в которых отсутствуют запасы мрамора и других природных отделочных материалов. Например, в Туркменской ССР имеются практически неограниченные запасы каракумских барханных песков и весьма ограничены месторождения природных отделочных материалов. Поэтому один из первых цехов для получения полимербетонных отделочных плит был построен на Ашхабадском комбинате строительных материалов и конструкций. В разработанный состав входит более 50% барханных песков, такой полимербетон получил название «барханлит»[14]. Это мелкозернистый полимербетон, состоящий из местных наполнителей, заполнителей и синтетического связующего.

По разработанной технологии из барханлита можно получать изделия с однородной структурой, постоянными физико-механическими свойствами, широкой цветной гаммой. Формование, виброуплотнение и термообработка изделий осуществляются на движущемся конвейере. Тепловая обработка изделии ло ускоренному режиму производится в специальных камерах полимеризации. На поточной линии можно изготовлять детали различных размеров и конфигурации из тяжелого или легкого полимербетона. Максимальный размер изделий 120Х80Х X20 см. Изменение номенклатуры изделий связано с незначительными затратами на пере оснастку форм.

Производительность цеха от 25 000 до 50 000 м3 изделий в год. Разработанная технология позволяет получать изделия из барханлита на основе полиэфирных смол и метилметакрилата. Технология включает четыре основных передела: подготовка составляющих приготовление барханлитовой смеси, формование, уплотнение изделий и их термообработка.

Компоненты барханлита — горномытый и барханный песок доставляют железнодорожным или автомобильным транспортом и выгружают в приемный бункер, из которого раздельно инертные материалы ленточным коп-

Вейером подают в сушильный барабан, температура ма. териала при выходе из барабана 'составляет 100—115°С - Из сушильного барабана с помощью элеватора заполнители поступают на просеивание в сито-бурат, а после просева — в бункер-накопитель. Из бункера-накопителя ковшовым элеватором заполнители направляются в расходные бункера отдельно по фракциям. Микронаполнитель (барханный песок) после помола в шаровой мельнице тоже через элеватор поступает з расходный бункер. Сухие компоненты отвешивают весовыми дозаторами и подаются ленточным конвейером и элеватором в смеситель принудительного действия емкостью 250 л для предварительного перемешивания. После перемешивания с помощью ленточного конвейера сухие компоненты транспортируют в расходный бункер смесительной установки.

Полиэфирную смолу ПН-1 или другое связующее, а также отвердитель со склада материалов по трубопроводу насосом перекачивают в расходные емкости—для смолы, инициаторов полимеризации и ускорителя твердения.

Приготовление полимербетонной смеси осуществляют в смесительной установке «Респекта» (ФРГ) непрерывного действия со шнековой смесительной головкой. Режим подготовки компонентов и приготовления смеси регулируют с пульта управления. Полимерное связующее (ПН-1 или ПН-3) перед подачей в смесительную головку нагревают до 50—60°С в самой установке.

В смесительную головку установки отдельно подают полимерное связующее, сухую смесь сыпучих компонентов, инициатор полимеризации, ускоритель и пигмент. По ходу шнека связующее непрерывно перемешивается сначала со смесью сыпучих компонентов, инициатором полимеризации и ускорителем, а в конце смесительной головки — с пигментом. Готовая полимербетонная смесь заливается в подготовленную форму непосредственно со смесительной головки установки. Непрерывная подача полимербетонной смеси в одну форму зависит от типоразмеров изделия и производительности смесительной головки.

Поверхность плит выравнивают вручную специальным фторопластовым шпателем и вибрированием непосредственно в форме на горизонтальном вибростоле с частотой колебаний 2500—3000 и амплитудой 0,5 мм в течение 15—20 с.

Фактурный слой барханлитовых облицовочных плит наносят до формовки смеси на специальном посту путем заливки фактурной композиции на поддон формы с последующим выравниванием ее фторопластовым шпателем и частичным отверждением в камере непрерывного действия при температуре 50±10°С в течение 25—30 мин. Форма с фактурным слоем с помощью рольганга подается на пост формовки. С поста формовки формы с уплотненными барханлитовыми смесями по рольгангам поступают в камеру полимеризации, по которой они непрерывно движутся в течение 45—60 мин. Температура в камере полимеризации для плит на основе полиэфирных смол 80±10°С, а для плит на основе метилметакрилате—30±10°С.

После камеры полимеризации из форм извлекают готовые изделия. Затем плиты сортируют и отправляют на посты маркировки, технического контроля, упаковки и далее на склад готовой продукции. Освободившиеся формы подают на пост подготовки, где их чистят, смазывают и направляют через камеру на пост формовки. На пост формовки изделия формы поступают, подогретые до 30—40°С для ускорения полимеризации полимербетонной смеси.

В настоящее время изготовление полимербетонных отделочных плит организовано многими зарубежными фирмами. Однако следует отметить, что независимо от принятой технологии (формование непрерывной ленты заданной толщины с последующей разрезкой на необходимые размеры алмазными пилами или формование монолитных блоков с их разрезкой на миогопильных станках) лицевая сторона полученных плиг подвергается шлифовке и полировке. Отличительная особенность технологии барханлитовых плит — формование полимербетонной смеси в горизонтальных формах со стеклянным или шлифованным до 7 класса металлическим поддоном. Специально разработанная разделительная смазка в сочетании с такими поддонами позволяет получить лицевую поверхность плит, не требующую шлифовки и полировки.

Весь цех обслуживает 12 человек при односменной работе. В соответствии с принятой технологией все операции максимально механизированы и автоматизированы. Приточно-вытяжная вентиляция обеспечивает нормальные условия работы. При производительности цеха 25000 м' изделий из бархаплита экономический эффект составляет 650 тыс. руб. в год [146, 147J.

Аналогичный цех с использованием смесительной ус - тановки «Респекта» построен СКТБ «Дезинтегратор» (Таллин). В отличие от ашхабадского цеха здесь используется бесетирольиая полиэфирная смола типа НПС- 609-21М.

На основе инструктивно-нормативных документов, опыта проектирования и эксплуатации различных конструкций НИИЖБ, МИИТ, Гипроцветмет и др. разработали рабочие чертежи типовых конструкций из ар - моп оли мер бетон а, а также конструкции промышленных зданий для экспериментального строительства, ванн электролиза цинка и меди, различной баковой аппаратуры для гидрометаллургических цехов, подванных эстакад и встроенных этажерок для цехов электролиза цинка и меди, фундаментов под технологическое оборудование, блочных футеровок баковой аппаратуры.

Почти 20-летний опыт разработки и внедрения армо - полимербетонных конструкций в промышленности показал весьма высокую экономическую целесообразность применения таких конструкций, значительное снижение трудоемкости и затрат на ремонтнонвосстановительные работы.