ПРИМЕНЕНИЕ ПОЛИМЕРБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ В СТРОИТЕЛЬСТВЕ

Отечественный опыт. Первая опытная партия полимербетонных тюбингов, элементов крепи подземных выработок и безарматурных труб была выпущена в 1959 г. [51, 94].

Полимербетонные трубы имели внутренний диаметр 900, толщину стенки 18 и длину 1200 мм. В возрасте 3 и 10 сут кубиковая прочность контрольных образцов составила 30 и 50 МПа соответственно. При гидростатическом испытании трубы в возрасте 3 суток разрушились при 0,5—0,7 МГІа, а в возрасте 5 суток — при 1,1 — 1,2 МПа.

Длина тюбингов по дуге была J570 мм, толщина стенки 70 мм. Масса тюбинга 48 кг, в том числе масса арматуры 20 кг. После изготовления один из тюбингов находился в течение 5 лет на' открытом воздухе, подвергаясь солнечной радиации и атмосферным температурно-влаж - ностным воздействиям. Последующие обследования и испытания показали, что атмосферные воздействия не привели к трещинообразованию в материале и не увеличили водопоглощения полимербетона.

По результатам испытаний на Скуратовском экспериментальном заводе был построен цех для изготовления несущих конструкций из армированного полимербетона ФА — армополимербетонных стоек и перемычек для крепления шахтных выработок.

Стойки типа ОШС-1 представляли собой пустотелый стержень сечением 155X160 мм, длиной 2—3 м. Стойки армированы четырьмя продольными стальными стержнями периодического профиля диаметром 12 мм и поперечными хомутами в виде непрерывной спирали из холоднотянутой проволоки диаметром 4 мм с шагом 50 мм у опор и 100 мм на остальной длине. Для облегчения массы в стойке было устроено сквозное отверстие диаметром 110 мм. При испытании на центральное сжатие разрушение произошло при нагрузке 40 т в результате концентрации напряжений в торцевых частях, т. е. стойки данной конструкции обладали примерно той же несущей способностью, что и железобетонные центрофугирован - ные, используемые для крепления пород средней твердости. В то же время масса их была в 2 раза меньше.

Верхние перемычки таврового сечения длиной 2300— 2500 мм для опирання на стойки имели на концах плоские усиленные участки. Продольная арматура выполнялась из двух стержней периодического профиля диаметром 16 мм. Применение более легких стоек и перемычек позволило значительно облегчить условия работы и повысить производительность труда при проходке штреков.

На основе накопленного опыта изготовления конструкций из сталеполимербетона в г. Коммунарске был построен цех для серийного выпуска стоек и перемычек. За сравнительно короткий срок в этом цехе было изготовлено более 21 тыс. элементов крепи для Донбасса [94].

Опытные образцы сталеполимерных опор контактной сети длиной 13,6 м, изготовленные на Батайском ЗЖБИ по проекту МИИТа, предназначались для эксплуатации в условиях почвенной и атмосферной коррозии. При из - готовлений таких опор учитывали не только высокую химическую стойкость полимербетона, но и его диэлектрические свойства.

На Киевском ЗЖБИ были изготовлены шпалы из полимербетона, армированного предварительно напряженной стальной арматурой. На одном из участков сортировочной горки железной дороги было уложено 40 таких шпал. Испытания показали, что трещиностойкость сталеполимербетонных шпал по сравнению с железобетонными оказалась выше на 20—30%, через 6 лет эксплуатации была отмечена их высокая надежность в условиях интенсивного движения [52, 96].

Сталеполимербетониые плиты размером в плане 1200X5680 мм выпущены трестом Запхимремстроймон - таж для перекрытия технических тоннелей Светлогорского завода искусственного волокна [32].

Днепропетровский инженерно-строительный институт разработал для одного из целлюлозно-бумажных комбинатов вихревые очистители из полимербетона вместо традиционных очистителей из износостойких сплавов.

В цехе электролиза одного из химических комбинатов четвертая часть подванных эстакад выполнена из армополимербетонных сборных коррозионностойких конструкций. Балки пролетом 6 м представляют собой комбинированные конструкции из железобетона и армированного полимербетона, а колонны изготовлены целиком из сталеполимербетона [321.

На Солигорском калийном комбинате в течение нескольких лет успешно эксплуатируются загрузочные бункера из армополимербетона. Размеры этих бункеров 3X1 и 2x1,5 м при толщине стенки 80 мм. Металлические бункера с толщиной стенки 8—10 мм, которые применялись ранее, из-за коррозии металла выходили из строя через 6—10 мес [32].

В НИИЖБе в содружестве с Гипронисельхозом разработаны решетки для перекрытия центральных стоков животноводческих ферм (рис. 63). На Алмалыкском медеплавильном заводе изготовлено более 300 подобных решеток для перекрытий сточных каналов агрессивных жидкостей, которые успешно эксплуатируются. В совхозах «Ладожский» и «Дзержинский» Краснодарского края построены два небольших цеха по производству «теплых» и химически стойких полимербетонных плит для полов животноводческих помещений. В этих цехах

|

Рис. 63. Полимербетонные решетки и плиты, уложенные в животноводческом помещении |

Изготовлено более 150 тыс. м2 таких плит [52, 66, 116, 104, 138].

Хорошие результаты получены при изготовлении плит для предприятий полиграфической промышленности из полимербетонов на ацетоноформальдегидных смолах, отверждение которых происходит в щелочной среде под действием аминных отвердителей [107].

Водоскаты плотин на Беш-Алышском, Сары-Курган - ском, Караспанском и других гидроузлах вместо базальтовых или чугунных плит, стального или деревянного настила были облицованы полимербетоном ФА толщиной 100—150 мм. Общая площадь покрытия на пяти плотинах ирригационных сооружений составила около 900 м2. Более чем 20-летний опыт эксплуатации этих плотин показал их высокую износостойкость, долговечность и экономическую целесообразность [56].

В НИИЖБе совместно с Гипроцветметом и ВИСИ разработана, изготовлена и испытана опытная партия несущих химически стойких конструкций из сталеполи - мербетонов ФАМ для промышленных зданий с интенсивным воздействием жидких агрессивных сред. Колонны подванных эстакад сечением 300X300, длиной 3500 мм имели продольную арматуру в виде четырех стержней периодического профиля диаметром 16 мм и поперечные хомуты из холоднотянутой проволоки диаметром 8 мм.

При испытании на центральное сжатие в прессе (мощ. ностыо 120 Н) разрушающая нагрузка на колонну составила (~50 Н). При внецентренном сжатии с эксцентриситетом 75 мм разрушающая нагрузка составила 20 Н. Как в первом, так и во втором случае отношение расчетной нагрузки к разрушающей дает значительный запас прочности.

Испытания натурных конструкций сталеполимербе - тонных колонн, а также фундаментных башмаков, блоков и плит подтвердили принятые при проектировании основные расчетные предпосылки. Гипроцветмет на основании полученных данных разработал рабочие чертежи этих конструкций, крупная серия которых была изготовлена и смонтирована на Джезказганском горнометаллургическом комбинате (ГМК). Внедрение армополимербетонных конструкций подванных эстакад позволило отказаться от дорогостоящих и дефицитных фу - теровочных материалов, снизить стоимость строительства, улучшить защиту от воздействия электрокоррозии, сократить трудоемкость изготовления в 3 раза, увеличить срок службы конструкций в 5 раз и получить годовой экономический эффект около 480 тыс. руб. После 15 лет эксплуатации колонны каких-либо признаков разрушений не имеют.

Трестом Казмедьстрой освоено изготовление химически стойких полимербетонных плит для футеровки полов у лнвненакоаителей. Всего при строительстве объектов на Джезказганском ГМК изготовлено и смонтировано более 5000 м3 армополимербетонных конструкций.

Первые опытные участки химически стойких монолитных полов на основе полимеррастворов и полимербетонов выполнены в начале 60-х годов. Проверка показала, что для монолитных покрытий полов обычные составы на фурановых, полиэфирных и даже эпоксидных смолах не могут обеспечить требуемой надежности и долговечности. Были разработаны специальные составы модифицированных композиций, в том числе в НИИЖБе тина эластокрил, слокрил и др. В период с 1974 по 1980 г. только при непосредственном участии сотрудников НИИЖБа и КТБ НИИЖБ было изготовлено 125000 м2 монолитных химически стойких полов.

Вреди химически стойких армополимербетонных конструкций особое место занимают трубы, емкости и различная баковая аппаратура.

Первые опытно-промышленные канализационные кольца из полимербетона ФА были изготовлены на Ску - ратовском экспериментальном заводе (1961 г.), Внутренний диаметр кольца 1680 мм, толщина стенок 150 и длина 1200 мм, его масса 2270 кг, в том числе арматурной стали—252 кг. Арматура колец состояла из двух цилиндрических сеток из горячекатаной проволоки диаметром 5 мм с размером ячейки 100x 100 мм, соединенных между собой поперечными стержнями. Полимербетонные коллекторные кольца изготовляли в специальной оснастке методом вертикального виброформования. При испытании колец первые трещины появились при нагрузке, в 1—2 раза большей, чем у аналогичных колец из железобетона класса В40. Разрушающая нагрузка для этих колец достигала 2,5—3 Н/м.

Первая опытная проходка коллектора длиной 38 м способом проталкивания полимербетонных колец была осуществлена под насыпью Новорязанского шоссе. При помощи проталкивающей установки был выложен аналогичный участок коллектора длиной 72 м в районе Царицыно-Видное в 1962 г. Через месяц после проходки опытный участок на всю длину был подвергнут испытаниям на эксфильтрацию. Однослойный кольцевой коллектор из полимербетона вполне удовлетворительно выдержал испытания. При этом герметичность его была в 2 раза лучше, чем у железобетонного коллектора с футеровочной защитой.

В САНИИРИ (Аликулов П. У.) совместно с НИИЖБ выполнены большие работы по подбору и исследованию составов и технологии изготовления дренажных и водо - водных полимербетонных труб на основе карбамидных смол. Был разработан полимербетон следующего состава, % по массе: щебень фракции 5—10 мм — 47—49; песок фракции 0,15—5 мм — 15—17; наполнитель 10—12; фосфогипс 5—6; карбамидная смола УКС 13—16; отвер - дитель — солянокислый анилин (СКА) 0,6—0,8.

Технология изготовления полимербетонных труб заключается в приготовлении полимербетонной смеси в бетономешалке принудительного действия, в которую загружается дозированное количество смолы, наполнителя, фосфогипса и СКА, смесь перемешивается 2—Змин. Затем загружается песок и щебень и вся масса перемешивается еще 3—4 мин. Общее время перемешивания 5—7 мин. Готовая смесь подается в бункер ленточного питателя. При этом подвижность ее по одадке стандар - тііого конуса должна составлять 3—5 см. Жизнеспособность смеси указанного состава 30—40 мин при температуре окружающего воздуха в пределах 15—25°С.

Для изготовления труб применяются ременные центрифуги, предназначенные для изготовления железобетонных труб. Формтвание производится в стандартных металлических разъемных формах, состоящих из двух полуформ и раструбных колец. Подготовленная форма при помощи траверсы и подъемного механизма устанавливается на ремни центрифуги раструбной частью к питателю. Полимербетониая смесь загружается в форму в два приема с помощью ленточного питателя. Распределение смеси по периметру формы происходит в течение 2—3 мин при частоте вращения формы 150—200 об/мин для малых диаметров и 75—100 об/мин для больших диаметров, уплотнение длится 4--5 мин при скорости 800—850 об/мин для малых диаметров и 500—550 для больших. Остановка формы осуществляется при постепенном снижении оборотов центрифуги в течение 1—1,5 мин. Форма со свежесформованной трубой снимается с центрифуги и переносится в горизонтальном положении в камеру термообработки. Термообработка производится по следующему режиму: выдержка 0,5—1 ч, подъем температуры до 80°С со скоростью 0,5°С/мин, изотермический прогрев при 80°С—6—8 ч. Охлаждение до 20иС — 2 ч. Распалубку труб производят на специальном стенде, па котором после освобождения от формы производят зачистку торцов и контроль ОТК.

Принципиальная особенность формования методом центрифугирования полимербетонных труб на основе смолы УКС заключается в том, что в процессе уплотнения происходит частичное удаление свободной воды и отсутствует выделение связующего иа внутренней поверхности. Частичное удаление воды улучшает структуру полимербетона и его физико-механические свойства, а отсутствует выделение связующего на внутренней поверхности трубы не требует продувки горячим воздухом.

Трубы полимербетонные УКС предназначены для строительства оросительных систем в закрытых коллекторах. Такие трубы могут применяться в агрессивных средах с рН or 3 до 10, водоводах с напором до 0,2 МПа при глубине заложения до 5 м. Опытные участки труб диаметром (>00 мм, заложенные на территории Сырдарь-

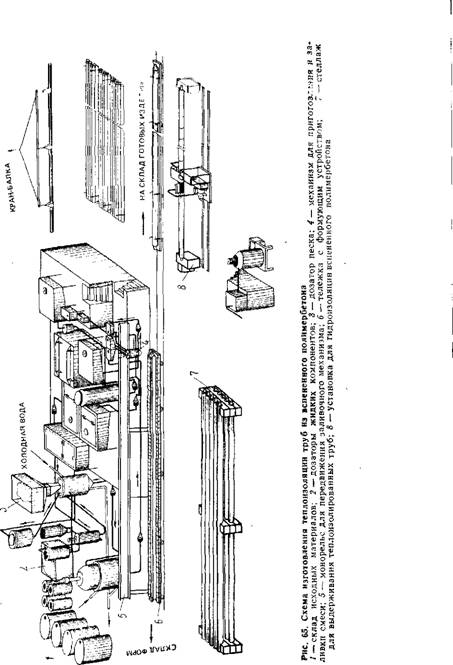

Рис. 64. Фрагмент трубы с теплоизоляцией из вспененного полимербетона

Инской области в 1977 г. после 5 лет эксплуатации нарушений не имели.

Известен опыт изготовления партии труб диаметром 600 мм на Светлогорском опытном цехе полимербетонов из полимербетона ФАМ. Технологический процесс изготовления таких труб принципиально не отличается от вышеописанного [32].

В НИИЖБе при участии Н. А. Азистаева получен новый вид легкого вспененного полимербетона на основе полиизоцианата марки К для теплоизоляции трубопроводов горячего теплоснабжения [14]. Такой полимербетон плотностью 400—500 кг/м3 и прочностью на сжатие 3—4,5 МПа имеет в поперечном сечении переменную (интегральную) плотность, увеличенную в периферийных слоях, что позволило отказаться от антикоррозионного покрытия стальных труб и нанесения гидроизоляционного покрытия на наружную поверхность теплоизоляции (рис. 64). Теплоизоляционный слой прочностью 3—4 МПа, обеспечивая хорошую антикоррозионную защиту сталы - ной трубы, делает возможным использование таких трубопроводов для бесканальной прокладки.

На опытно-промышленной установке «Узремстрой - треста» (г. Ташкент) труба диаметром 114 мм и длиной 12 м укладывается в металлическую форму с внутренним диаметром 219 мм. Полимербетонная смесь готовится в турбулентном циклическом растворосмесителе типа СБ-43Б. Розлив смеси в форму осуществляется с помощью передвижной металлической рамы, установленной вдоль формы. Вспенивание и отверждение смеси происходит в форме при нормальных воздушных условиях.

На этой установке выпущено более 700 м теплоизолированных труб, которые уложены бесканальным способом в засоленных грунтах на участке теплотрассы в г. Янги-Ер.

Институтом сейсмостойкого строительства Госстроя СССР (г. Ашхабад) разработана технология серийного производства аналогичной теплоизоляции трубопроводов вспененным полимербетоном, но на основе фенольных смол. Теплоизоляция может наноситься на трубы дна,- метром от 80 до 400 мм, длиной до 12 м (рис. 65) Производительность линии 10 тыс. м в год.

Большой интерес представляет опыт применения полимербетона ФА для крепления шахтных стволов, проходимых в замороженных породах. На Михайловском железорудном комбинате был забетонирован экспериментальный участок шахтного ствола высотой 20 м при толщине стенки 500 мм. После бетонирования заданного объема проверялась температура разогрева уложенного полимербетона. Через 20—30 мин после укладки на расстоянии 250 мм от замороженной стенки грунта температура полимербетона поднималась до 50—52°С, что указывало на нормальный ход процесса полимеризации. Всего в ствол было уложено 118 м3 полимербетона. Спустя месяц после прекращения работы замораживающей установки полимер бетонная крепь имела плотную и однородную структуру без раковин и трещин. Контрольные образцы-кубы показали прочность 40—45 МПа, что примерно в 2—2,5 раза выше, чем у образцов из цементного бетона.

Полимербетонную смесь готовили в смесительном узле на поверхности и по шарнирным трубам подавали к месту укладки. Хорошая удобоукладываемость обусловливалась большим расходом фурановой смолы (15— 16% по массе). Высокий расход смолы, хотя и обеспечивал высокую подвижность смеси, одновременно существенно повышал стоимость полимербетона. В дальнейшем полимербетон ФА использовали при бетонировании затюбингового пространства многих шахтных стволов калийных рудников в Солигорске и Березниках. В эти стволы было уложено несколько тысяч кубических метров полимербетона.

Производство тюбингов для крепи в угольных шах-

|

|

8 Зак. 251

Тах из полимербетона на основе фенолоформальдегидных смол было налажено в объединении «Прокопьевскуголь» в цехе производительностью 1,5 тыс. м3 в год.

Баковая аппаратура занимает особое место во многих отраслях промышленности, в особенности в цветной металлургии, химической, нефтехимической и многих других. Весьма интересен опыт изготовления емкостей на основе полиэфирных смол на Калушском ПО «Хлорвинил». Такие емкости собираются из отдельных полимербетонных царг диаметром 1,6—2 м, армированных преднапряженной стальной арматурой, что позволяет существенно упростить технологию изготовления крупных химически стойких емкостей.

Следует отметить, что конструкции баковой аппаратуры эксплуатируются в очень тяжелых условиях как по агрессивному воздействию среды, так и по воздействию различных температур и нагрузок. Проблема усугубляется тем, что многие конструкции баковой аппаратуры имеют очень большие размеры. Диаметр сгустителей составляет от 9 до 18 мм при высоте более 4 м. Увлажнительные башни при диаметре до 6 м имеют высоту 14—68 м и выше.

Первые опытно-промышленные полимербетонные ванны для электролиза меди, армированные стальной арматурой, изготовлены в 1960 г. на Московском медеплавильном и медеэлектролитпом заводе, Балхашском и Алмалыкском горно-металлургических комбинатах.

На Московском медеплавильном и медеэлектролитпом заводе изготовляли монолитные электролизные ванны размером 2,46X1,02X1,2 м из полимербетона на основе смолы ФАМ, а также сборные полимербетонные ванны, с вкладышами из винипласта или полипропилена. Высокая коррозионная стойкость таких ванн обеспечивала длительный срок их эксплуатации без ремонта.

Однако опыт эксплуатации монолитных сталеполи- мербетонных ванн показал, что они имели ряд существенных недостатков. Как в процессе изготовления, так и при эксплуатации в них появлялись трещины, раскрытие которых приводило к просачиванию электролита и потере эксплуатационной пригодности конструкции. ■

Были установлены следующие причины появления трещин в монолитных ваннах: первые сталеполимербе- топные ванны изготовляли в той же опалубке, что и железобетонные. Из-за усадочных процессов и возникно

вения значительных сжимающих усилий после формования было трудно вынуть внутреннюю часть опалубки. При снятии опалубки появились микротрещины, которые во время эксплуатации расширялись. Возникали высокие напряжения в стенках и днище и углах ванны из-за высокой жесткости опалубки и стальной арматуры. Была отмечена также недостаточная жесткость конструкции ванны в целом и отсутствие методики расчета таких конструкций.

Для избежания образования трещин была изготовлена специальная опалубка с податливым сердечником и откидывающимися бортами и разработана методика расчета [67, 69]. Конструкция занны была усилена, для уменьшения напряжений внутренние углы ванны выполнены с радиусом 125 м.

Применение стальной арматуры для армирования электролизных ванн также связано с возможностью образования трещин. При диффузионной проницаемости электролит со временем вступает в контакт со стальной арматурой и при наличии электрического потенциала на стальной арматуре осаждается цветной металл (медь, цинк), который приводит к нарушению целостности полимербетона и образованию трещин [123].

Армирование электролизных ванн преднапряжен- ной стеклопластиковой арматуры повышает трещино - стойкость конструкции в процессе изготовления и эксплуатации. Предварительное напряжение стеклопластиковой арматуры составляет 630 МПа, т. е. 45% ее кратковременной прочности.

Таким образом, была создана надежная конструкция монолитных электролизных ванн, серийный выпуск которых был налажен в тресте Казцветметремонт. С 1976 г. изготовляют ванны только со стеклопластиковой арматурой. Такие ванны по многим показателям значительно лучше, чем армированные стальной арматурой.

Осваивается производство различных армополимербетонных емкостей и баковой аппаратуры — сборников кислот, мешалок и др., проводятся работы по изготовлению несущих конструкций подваиной этажерки цехов электролиза ципка [32].

|

227 |

Внедрение баковой аппаратуры и строительных конструкций из армополимербетона дало возможность отказаться от различных химически защитных футеровок,

&* Зак. 251'

сэкономить 1500 т свинца, значительное количества графитовых блоков и других дефицитных материалов и, что не менее важно, повысить качество получаемых цветных металлов.

Общий объем внедрения армополимербетонных конструкций на предприятиях цветной металлургии составляет более 20 тыс. м3, а годовой экономический эффект от их внедрения около 10 млн. руб. [92, 116].

Крупногабаритные травильные ванны длиной около 12 м и массой до 80 т действуют на Днепропетровском трубопрокатном заводе имени В. И. Ленина. При изготовлении таких емкостей внутренняя часть опалубки имела податливые компенсаторы усадочных деформаций. Толщину и количество эластичных прокладок определяли расчетным путем с учетом линейной усадки полимербетона. Кроме того, для снижения усадочных напряжений в состав полимербетона вводили пластификаторы.

Для предотвращения образования трещин между фундаментом и днищем травильной ванны предусматривался разделительный слой из двух слоев рулонного гидроизоляционного материала и графитового порошка между ними. Графитовый порошок обеспечивает свободное скольжение днища ванны по основанию во время усадочных деформаций и в результате температурных деформаций в процессе эксплуатации [59].

В травильном отделении завода все травильные ванны с металлическими корпусами и многодельной футеровкой из кислотоупорного кирпича на андезитовойзамазке были заменены на полимербетонные. Эксплуатация травильных полимербетонных ванн, содержащих 20%-ную серную кислоту с температурой 45—50°С показала, что полимербетон принятого состава обладает высокой химической стойкостью, хорошей сопротивляемостью истиранию и ударным воздействиям. На этом же заводе внедрены технологические резервуары для горячей (до 70°С) серной кислоты до 40%-ной концентрации.

Иа Солпгорском калийном комбинате более 3 лет успешно jknviyaтируются загрузочные бункера из ар - мополнмербетона размерами 3X1 и 2x1,5 м при толщине стенок 80 мм. Ранее использовались металлические бункера из стали толщиной 8 — 10 мм. Из-за интеп-

Рис. 66. Измерительные п, шты щ полные; беюпа на основе ФАЭД ([Uit-jiw) и метилмет.'ікініла г.) (пнппу)

Сивпой коррозии металлические бункера приходилось менять через 6—10 мес эксплуатации.

Исследования, выполненные в НИИ/КБе совместно

С ЭНИМС, показали, что для изготовления базовых деталей станков и измерительных плит с успехом могут быть использованы полимербетоны типа ФАЭД и особенно перспективны полимербетоны па основе метилме - гакрилата. Однако в последнем случае потребовалась специальная доработка связующего путем направленной модификации выпускаемого промышленностью ме - тилметакрилата.

Измерительные полимербетонные плиты (рис. 66) как на основе ФАЭД, так и па основе ММА по своим характеристикам не уступают аналогичным плитам, изготовленным из монолитного гранита, а базовые детали опытных станков (рис. 67) отвечают техническим требованиям [15, 16, 17].

Зарубежный опыт. Промышленное производство полимербетонных изделий и конструкций в зарубежных странах сначала развивалось в направлении выпуска декоративно-отделочных и облицовочных материалов и изделий, применяемых в строительстве жилых и общественных зданий. При этом изготовление декоративно - отделочных плит, подоконных досок, лестничных маршей и тому подобных изделий осуществлялось несколькими, принципиально различными способами: 1) приготовление полимербетонпой смеси, непрерывное формование плоской лепты заданной толщины, термообработка, обрезка продольных кромок по ширине и разрезка па заданную длину с последующей шлифовкой и полировкой лицевой стороны плитки; 2) приготовление поли- мербетопноіі смеси, формование плит в вертикальных многосекциоиных кассетах, термообработка, шлифовка и полировка лицевой поверхности; 3) приготовление полимербетонпой смеси в смесителях периодического действия, формование блоков длиной 1500—2000 мм с заданными геометрическими размерами по сечению, термообработка, распиловка блоков на многоиильных станках на необходимую толщину плиток с последующей шлифовкой и полировкой лицевой поверхности.

В настоящее время третий способ находит все большее распространение. При этом некоторые фирмы для снижения пористости и улучшения физико-механических свойств блоков и соответственно готовых плиток применяют новый способ формования, заключающийся в том, что в опалубку загружают сухую смесь заполнителей с последующим нагнетанием в закрытую форму по-

Рис. 67. Станина станка из полимербетона на основе смолы ЭД-22

Лимерного связующего, состоящего из смолы, отвердителя и наполнителя.

Представляет интерес опыт французской фирмы «Перодо», которая спроектировала и изготовила полуавтоматическую линию (рис. 68) для массового производства листового полимербетона толщиной от 8 до 25 мм, имеющего фирменное название «Берок». Листовой полимербетон при толщине 8—10 мм используется в качестве наружного облицовочного слоя трехслойных па - нелеп, а при толщине от 12 мм и выше — для пространственных несущих конструкций таврового или коробчатого сечения, склеиваемых из плоских элементов.

Промытый кварцевый песок со склада 1 конвейером подается в сушильный барабан 2 (/=150°С), а затем в охладительный барабан 3 (г=80°С). Из второго барабана песок элеватором направляется в бункер-накопитель 4. Во втором бункере 5 хранится кварцевая мука. Песок и кварцевая мука (73% по массе песка и 20% по массе кварцевой муки) при помощи весовых дозаторов 8 подаются в специальный смеситель 9. Сюда же одновременно поступает эпоксидная смола (5%) и амииный

|

О

|

Отвердитель (2%), которые хранятся в бункерах 6 и 7. Перемешанная масса выгружается в распределительный бункер 10, из которого она равномерно шириной примерно 3 м распределяется на бумажном листе, укладываемом на стальные плиты конвейера. Затем масса калибруется двумя парами валков 11 и обжимается третьей парой валков 12 с удельным давлением 16 МПа. Сформованный лист попадает в камеру термообработки 13. Термообработка проводится при 80°С в течение 1,5— 2 ч. После камеры термообработки алмазными пилами обрезаются боковые кромки. Далее лист разрезают па нужные размеры и с помощью вакуумных захватов снимают с конвейера. Скорость движения конвейера 1 — 2 м/мші. Меньшая скорость предусмотрена для плит толщиной более 12 мм. Производительность линии при ширине листа 2,7 м 160—320 м-/ч.

Техническая характеристика листового полимербетона «Перок»

Плотность, кг/м3 . . . ............................. 2200

Предел прочности, МПа:

При сжатии ] 20—150 '

» изгибе. ...-...„,., 27—(40

|

|

|

Рис. fi8. Принципиальная схема поточной линии по производству листового голимербетона / — склад песка; 2. 3 — барабаны для сушки и охлаждения песка; 4. 5 — бункера для песка и муки; 6, 7 — емкости для смолы и отвердителя; 5 — дозаторы; 5 — смеситель и распределительное устройство; 10 — валки калибровки смеси по толщине; 11— валки для прессования смеси; 12 — термокамера; 13 — учаскж продольной и поперечной распиловки |

» растяжении ......,„,. 12 - 27

Модуль упругосїн при сжанін................... 45-101

Коэффициент температурных деформаций.(12.5--15.6) 10~е Долговечноеіь (но данным ускоренных ІІС - иыташш), год:>1 .......................................................... 20

В последние годы фирмы Японии, США, ФРГ н других высокоразвитых зарубежных стран приступили к промышленному производству полимербетонных строительных конструкций [102, 157, 162]. Так, японские фирмы «Мепхаи резин копкрнт иидусгрнз», «11уо козап». «Ппшинихон козап» и др. организовали промышленный выпуск колодцев для кабельных линий из полимербетонов па полиэфирных смолах (рнс. 69, а). Их суммарное производство составляет 20 000 т в год. Полимербетонные трубы (69,6) выпускают фирмы «Хокусан Резин - коп», «Куримато айрон уорикс» п др. Піні этом производство полимербетонных груб осуществляется двумя способами: центрифугированием и методом экструзии. Трубы, изготавливаемые методом экструзии, представляют в поперечном сечении слоистую конструкцию из полимерраствора, армированного стекловолокном [108]. Выпуск таких труб достигает 30 000 т в год.

В Японии построены три станции для измерения земного магнетизма с использованием полимербетонных панелей, армированных стеклопластиковой арматурой.

Осваивается также производство лотков, крышек для люков колодцев телефонных кабелей и водосточных желобов, тротуарных плиток, черепицы и других изделий и конструкций из полиэфирных полимербетонов.

Западногерманская фирма «Гралитбетон» разработала новый вид мелкозернистого полимербетона с расходом полимерного связующего около 5% и освоила промышленное производство строительных изделий и конструкций довольно широкой номенклатуры, начиная от стеновых блоков, панелей и перегородок и кончая тротуарными и отделочными плитками и другими изделиями.

Технологический процесс получения изделий и конструкций ил і'ралптбетона состоит из следующих основных операции: песок, полимерное связующее и, при необходимости, красители смешиваются в турбулентном смесителе. Затем. в специальных формах, имеющих на-

|

|

|

Рис. 69. Полимербетонные конструкции, выпускаемые японскими фирмами. Вверху — колодцы для кабельных линий, внизу — трубы для промышленных стоков |

Гревательпые устройства, смесь виброформуетси и прессуется. Время термообработки после виброформоваиии составляет 20—30 мин. Гралитбетои имеет следующие основные характеристики; плотность 1600 кг/м3, прочность на сжатие 35—40 МПа, прочность па изгиб 11 — 12 МПа. Недостаток этого вида полимербетона — высокое водопоглощепие — до 16% и, как следствие, низкая морозостойкость, поэтому фирма в основном ориентируется на производство изделий и конструкций из гралитбетона в странах Ближнего Востока (Саудовская Аравия, Кувейт, Израиль и др.). Гралитбетон представляет несомненный интерес для использования на юге

Советского Союза и, в первую очередь, в Туркмении и Узбекистане.

В США полимербетоны применяются во многих отраслях строительства, но наиболее распространены полимербетоны на нолнэфирных и фепольных смолах и мономерах винилового ряда [ 157, 161 166J. Например, фирма «Амоко Течейт» выпускает полимербетонные трубы диаметром от 300 до 3000 мм с толщиной стенки 8— 15 мм. Исходными материалами для труб являются полиэфирная смола с соответствующими отвердителями (26—35%), кварцевый песок фракции 0,2—0,5 мм (40—45%) и стекловолокнистые армирующие материалы— стекложгут, стеклохолст и др. (30—35% по массе).

Основная операция при производстве труб фирмы «Амоко Течейт» — процесс послойного нанесения на вращающийся стальной сердечник в поперечном направлении стекложгутов и в продольном—стеклохолста, предварительно пропитанных полиэфирным связующим. В процессе намотки полиэфирная смола наполняется сухим песком путем его непрерывной посыпки из специального бункера. В качестве противоадгезиониого слоя на стальной сердечник перед намоткой стеклоар - матуры навивают целлофановую или лавсановую пленку.

Термообработка труб осуществляется в течение 60— 90 мин при 160—170°С в термокамерах вместе состаль - ными сердечниками. После термообработки металлические сердечники извлекают с помощью гидродомкратов с предварительной подачей во внутреннюю полость сердечника сжатого воздуха при давлении 3—5 МПа, через отверстия, имеющиеся в цилиндре, для отрыва внутренней стенки трубы от сердечника.

Готовые трубы проходят гидравлические испытания при давлении до 20 атм. При гидравлическом испытании до разрушения трубы выдерживают от 4 до 6 МПа.

В зависимости от диаметра и напорности стоимость труб колеблется примерно от 30 до 100 долларов за 1 м.

В среднем в пересчете на трубы диаметром 1500 и длиной 6100 мм производительность завода составляет 100 м труб в смену. По данным фирмы, долговечность таких труб не менее 50 лет. Выпускаемые трубы успешно конкурируют со стальными, асбестоцементными и железобетонными. Трубы этой фирмы используются в напорных магистралях, для сброса агрессивных стоков в очистные сооружения и перекачки рапы (рис. 70),

Рис. 70. Трубы, выпускаемые американскими фирмами для перекачки солевых растворов (рапы)

Как обсадные трубы при бурении скважин, в трубопроводах для перекачки нефти.

Компания «Бондейт» разработала и выпускает отделочные плиты и стеновые панели из полимербетона на основе фснольных смол и органических наполнителей в виде древесных опилок, скорлупы орехов, шелухи риса и т. п. Полимербетоны на органических наполнителях имеют небольшую плотность при прочности на сжатие до 40 МПа. В этой же фирме разработаны технология и специализированное оборудование для производства полимербетонных дренажных труб, радио - иепрозрачных плиток и блоков с углеродсодержащими наполнителями, а также полимербетона на основеММА для объектов военного назначения, в том числе для строительства спецпомещений и оперативного ремонта взлетно-посадочных полос аэродромов.

Электроизоляторы из полимербетонов на основе полиэфирных смол взамен фарфоровых выпускает компания «Лиидеей Ипдастрис». Испытания таких изоляторов показали, что они выдерживают напряжение до 250кВ, в то время как у фарфоровых изоляторов аналогичных размеров при 235 кВ наблюдается электропробой.

В Брукхейвенской нациоЕіальной лаборатории разработаны новые термостойкие составы полимербетона на основе комплексного связующего следующего состава, %: стирол — 50, акрилонитрил — 35, акрилоамид —5 и

Цившшлбензол ~ 10. В качестве наполнителя попользовали песок. Такие полимербетоны обладают высокой прочностью и термостойкостью. После выдерживания в солевом растворе при 23!W. п течение 240 гут образцы не только пс снизили прочноег. ных характеристик, по даже увеличили. Контрольные образцы имели прочность на сжатие 181 МГІа после испытаний 204 МПа.

Американские специалисты считают, что одной из рациональных областей применения термостойких полимербетонов могут быть трубы для геотермальных установок с температурой подземных вод, содержащих большое количество минеральных солей, до 350°С [157, 159].

Во многих странах большой интерес вызывает применение полимербетонов в электротехнической промышленности, машино - и станкостроении для замены фарфора и других изоляционных материалов, серого чугуна или стальных сварных конструкций. Например, в электротехнической промышленности полимербетон как материал, обладающий высокими диэлектрическими характеристиками, используют для изготовления различного вида изоляторов, кабельных муфт, смотровых колодцев, плит для распределительных щитов, шкафов для разводки электрических сетей, ящиков для счетчиков и др.

В машиностроении из полимербетона на основе полиэфирных смол изготовляют корпуса редукторов, центробежных насосов и других корпусных конструкций взамен серого чугуна [78]. При достаточно высоком качестве оснастки гнезда под подшипники формуются с высокой точностью и не требуют дополнительной механической обработки. Использование полимербетонов в машиностроении существенно упрощает технологию, позволяет резко сократить трудоемкость, так как отпадают операции механической обработки, а использование 1 т полимербетона обеспечивает экономию около 4 т литейного чугуна.

Однако наибольший эффект был получен при использовании полимербетонов для изготовления станин высокоточных— прецизионных станков. Это объясняется тем, что при значительном увеличении скорости резания и соблюдении, а во многих случаях и значительном повышении точности обрабатываемых деталей одним из сдерживающих факторов является низкая демпфирую-

Іцая характеристика чугунных или стальных станиіі станков [163, 164].

Многочисленные исследования швейцарских и западно-германских специалистов показали, что многие виды полимербетонов обладают очень высокими демпфирующими характеристиками (рис. 71), а их использование в корпусных деталях станков позволяет резко повысить точность и производительность.

Швейцарская фирма «Штудер» одна из первых организовала изготовление станин шлифовальных станков из полимербетонов на основе эпоксидных смол. Затем полимербетоны на различных смолах стали использоваться для изготовления базовых деталей шлифовальных, фрезерных, координатно-расточных и других точных станков, а также измерительных плит в ФРГ, Англии и Японии [160].

Комплексные исследования полимербетонов для использования в станкостроении проводятся в ФРГ в следующих основных направлениях: разработка и совершенствование полимерных материалов для полимербетонов (фирма «Рем»); совершенствование машин и оборудования для приготовления качественного полимербетона (фирмы «Респекта» АДМ и др.); исследования различных видов полимербетонов (технологические институты в Дармштате и Ахене).

Различные фирмы и организации, участвующие в этих работах, довольно тесно связаны между собой на основе научно-технических и коммерческих интересов.

По данным вышеуказанных институтов ФРГ, наиболее перспективны полимербетоны на основе полиэфирных смол и особенно на основе мономера метилметакрилате. Эти виды полимербетонов имеют по сравнению с цементными и другими видами полимерных бетонов следующие преимущества: более высокий предел прочности на сжатие и растяжение, возможность изготовления базовых деталей без стальной арматуры, более краткий цикл изготовления деталей; возможность использования полимербетонов непосредственно на рабочих поверхностях, например, в измерительных плитах, высокую стойкость к воздействию внешней среды (масла, смазочно - охлаждающих жидкостей и т. д.) и, как следствие, отсутствие их специальной защиты; возможность крепления стальных направляющих и закладных деталей как в процессе формования базовых деталей, так и путем при-

Рис. 71. Демпфирующие характеристики чугунной (а) и полимербетонной (б) станины станка

Клеивания к готовым станинам, высокие демпфирующие характеристики.

Фирма «Респекта» приступила к серийному выпуску второго поколения машин типа ДВ-31, ДВ-71 и ДВ-101, для непрерывного приготовления полимербетонных смесей, в которых учтен многолетний опыт эксплуатации ранее выпускавшихся машин, технологические особенности новых видов полимербетонов и последние технические достижения. Эти машины в наибольшей степени отвечают возможности качественного изготовления базовых деталей станков [165].

В отличие от ранее выпускавшихся у этих машин пульт управления упрощен и смонтирован в верхней части, что позволило существенно уменьшить габаритные размеры. Шнековое устройство выполнено из специальных сталей и твердых сплавов, позволяющих ис-

Пользовать горные породы высокой твердости ВПЛОТЬ до корунда, карбида кремния и стальных фибр длиной до 30 мм. Кроме того, машины типа ДВ-71 снабжены специальным устройством для резки стекложгутов и подачи стеклофибр в шнековое устройство, что обеспечивает возможность при необходимости осуществлять дисперсное армирование полимербетона. Производительность машин ДВ-31, ДВ-71 и ДВ-101-30, 70 и 100 кг/мин соответственно.

Значительное внимание полимербетонам уделяется и в странах социалистического содружества Болгарии, Венгрии, ГДР, Польши, Чехословакии и др. Например, в Болгарии исследовались легкие и тяжелые полимербетоны на полиэфирных смолах, в Румынии — мелкозернистые полимербетоны на основе фурановых смол и по - лнмеррастворы для монолитных химически стойких полов на основе модифицированных эпоксидных смол, в Чехословакии— полимербетоны на основе фурановых смол и фурилового спирта. К наиболее интересным работам в Чехословакии относят изготовление трубопроводов для сброса агрессивных промышленных стоков из полимербетонных колец диаметром 1350, длиной 3000 и толщиной стенки 40 мм, а также двухслойных труб диаметром 1800 и длиной 2000 мм с внешним слоем из цементного бетона и внутренним слоем толщиной 20—30 мм из полимербетона, выполненных методом последовательного центрифугирования или вертикального виброформования.

Полимербетон был применен при строительстве нового магистрального канализационного коллектора, пересекающего Прагу с юга на север [156]. Общая длина этого коллектора более 11 км. Внутренний диаметр коллектора на различных участках 2000—3600 мм. На специализированном предприятии методом вибропрессования изготовляли сегменты заданной кривизны из полимербетона на фурановых смолах длиной 1490 и шириной 900—1000 мм. Масса каждого сегмента 60—70 кг.

Эти сегменты собирали на специально разработанной сборно-разборной металлической опалубке длиной до 3000 мм, наружный диаметр которой соответствовал внутреннему диаметру заданного участка коллектора. Сегменты стягивали проволокой, стыки между сегментами заделывали временными резиновыми прокладками. Затем опалубку вместе с сегментами устанавливали па место монтажа краном, если коллектор проходил в открытой траншее, или перемещали с номощыо специальных тележек, если коллектор прокладывали в туннеле. Смонтировав две-три секции опалубки, производили бетонирование коллектора цементным бетоном.

После набора бетоном достаточной прочности конструкцию опалубки переводили в транспортное положение и с помощью автокара вывозили из коллектора. Затем резиновые прокладки убирали и стыки между сегментами заделывали полимерраствором на основе эпоксидных смол.

По сравнению с первоначальным вариантом проекта, в котором защитная облицовка внутренней поверхности коллектора предусматривалась из кислотоупорного кирпича, в принятом варианте трудоемкость строительства уменьшилась в 3 раза при прокладке коллектора в туннеле и в G раз при прокладке в траншеях. Экономия рабочей силы составила 70%.

Далеко не полный обзор применения полимербетонов в Советском Союзе и в развитых зарубежных странах показывает, что эти новые и прогрессивные материалы используются в различных областях строительства. При этом номенклатура изделий из полимербетонов непрерывно расширяется.