Перспективы развития технологии полимербетонных изделий и конструкций

Анализ опыта крупносерийного производства армопо - лимербетонных изделий и конструкций, выполненный в НИИЖБе и Гипроцветмете, позволил определить основные направления разработки более современной технологии изготовления армополимербетонных изделий и конструкций.

В двенадцатой пятилетке будут продолжены исследования по получению полимербетонов па новых видах связующих и отвердителей, в том числе по разработке более эффективных отвердителей для фурановых, кар - бамидных и фенолоформальдегидных связующих. В более широких объемах будут применяться различного вида суперпластификаторы, что позволит снизить продолжительность операции виброформования, а в ряде случаев перейти на литую технологию формования. Использование новых видов отвердителей и суперпластификаторов позволит в более широких диапазонах регулировать жизнеспособность полимербетонных смесей, снизить расход полимерного связующего, получить более плотную структуру и соответственно более высокие фи - .зико-механические характеристики.

Практика показала, что широко используемые во многих случаях серийные бетономешалки принудительного действия не отвечают предъявляемым требованиям как по производительности, так и по качеству получаемых полимербетонных смесей. Для этих целей более целесообразны установки фирмы «Респекта», работающие по принципу непрерывного приготовления полимербетонных смесей, и аналогичные установки, разработанные в СССР, обеспечивающие более качественное приготовление полимербетонных смесей на полиэфирных, карбамидных, фенолоформальдегидных и других смолах. Работа такой установки, совмещенной с ЭВМ, позволит перейти на новый уровень приготовления полимербетонных смесей.

Виброформование в настоящее время является одним из основных способов получения армополимербетонных изделий и конструкций, при этом на производстве, как правило, используют стандартные виброплощадки с частотой 50 Гц и амплитудой 0,3—0,5 мм.

Так как синтетические смолы обладают рядом специфических свойств: высокой вязкостью (во много раз превышающей вязкость воды, используемой в цементном вяжущем), значительной липкостью и когезионной прочностью,— то частота, амплитуда, длительность и направленность колебаний, наиболее часто применяемые при виброформовании цементного бетона, менее эффективны при формовании изделий из полимербетонов и при использовании стандартных виброплощадок, во многих случаях необходимо применять пригруз и увеличивать время виброформования. Это приводит к усложнению технологии и увеличению энергозатрат,

Н. Б. Урьев и Н. В. Михайлов показали, что для качественного уплотнения необходимо создать в высокона - полнеиных полимерных композициях скорость и напряжения сдвига, соответствующие наименьшему значению эффективной вязкости [137]. Они считают, что с пози - гнііі фнзпки-хнмпческон механики наиболее эффективный способ создания таких условий — высокочастотное виб~ роформование с частотой до 10 000 кол/мин и амплитудой 0,2 мм. Однако развитие промышленности сборного железобетона показывает, что общая тенденция виброформования направлена на применение низкочастотного виброформования на виброплощадках типа ВРА-8, ВРА-15, имеющих частоту от 600 до 900 кол/мин и амплитуду от 3 до 10 мм.

Исследования низкочастотного виброформования вы - соконаполненных композиций свидетельствуют, что такое формование достаточно эффективно для армополи - мербетонных конструкций и должно найти более широкое применение на вновь строящихся цехах и заводах.

Анализ различных способов отверждения полимербе - тонов показывает, что отвердение полимербетонов в обычных условиях при температуре 18—20°С в течение 28—30 сут не может обеспечить максимально возможную полноту полимеризации полимерного связующего. Прогрев конструкций или изделий в течение 6—10 ч при 60—70°С после суточной выдержки в обычных условиях также не обеспечивает необходимую полноту отверждения [105].

Предложенный автором способ — суточное отверждение при 18—20°С и 20—24-часовой сухой прогрев при 80°С — позволил получить максимально возможную на практике степень полимеризации для широкой номенклатуры армополимербетонных изделий и конструкций. Этот способ нашел применение на большинстве действующих предприятий по производству таких конструкций. Однако общее время отверждения составляет 44—48 ч, что существенно усложняет технологический процесс и удорожает стоимость полимербетонных конструкций.

На основании многочисленных исследований предложен новый способ термообработки[15], который заключается в следующем: после окончания формования полимер - бетонные изделия выдерживаются в форме при 18—■ 20°С в течение 1,5—2 ч. К этому времени под действием тепловыделения за счет экзотермической реакции полимеризации полимерного связующего температура полимербетонной смеси повышается до 60—70°С. Разогретое изделие вместе с формой помещают в камеру термообработки, в которой температуру поднимают до 80°С. При этой температуре изделие выдерживается 16—18 ч, после чего температура плавно снижается до 20—25°С в течение 3—4 ч (рис. 73).

Предложенный способ позволил сократить общее время отверждения более чем в 2 раза и существенно снизить расход энергии на разогрев остывших изделий при их помещении в камеру термообработки после суточной выдержки по ранее принятому режиму. При таком способе полнота отверждения практически не отличается от показателей, характерных для ранее предложенного режима отверждения. Необходимое условие применения этого способа — масса полимербетона, укладываемая в одну форму, не должна быть меньше 450— 500 кг ( ~ 0,2 м5).

Для тонкостенных конструкций, имеющих большую поверхность теплоотдачи, и конструкций с небольшой массой полимербетона этот способ не имеет ограничений, но менее эффективен.

|

20 О |

|

А j |

------ |

|||

|

І,°С 80 60 40 20 |

|

Ti 12 16 сут |

|

Рнс. 74. Характерные кривые кинетики тепловыделения цементных бетонов (1) и полимербетонов (?) |

|

// |

... . |

— |

----- |

V |

||

|

Л |

Ш |

Л |

||||

|

Г |

||||||

|

І, С |

|

ВО |

|

4 О |

|

12 IB 2D х |

|

Рис. 73. Термообработка полимербетонных конструкций с использованием теплоты саморазогрева / — зона саморазогрева; II — зона подъема температуры до 80°С; III — зона выдержки; IV— зона охлаждения |

|

Рис. 75. Термообработка полимербетонных конструкций с использованием метода «термоса» / — зона саморазогрева: II — зона выдержки; IIJ — зона охлаждении |

|

T;c йог |

|

/ |

|||||||

|

Ж |

П |

|

Во |

|

40 |

|

20 |

|

12 16 20 г |

При производстве полимербетонов одним из наиболее энергоемких процессов является термообработка. Переход па термообработку с использованием теплоты, получаемой в результате саморазогрева полимербетонпой смеси, позволил сократить расход электроэнергии на

25—30%. Однако потенциальные возможности полимер - бетонных смесей далеко не исчерпаны, и первостепенное значение приобретает разработка такого процесса от верждения, который позволит полностью "ікззагься 01 термообработки в специальных камерах при сохранении всех необходимых характеристик полимербетонов.

Известно, что термореактивные синтетические смолы в процессе отверждения в зависимости от вида смолы выделяют от 250—300 до 420—580 кДж на 1 кг нена - полненной смолы или от 60 000 до 140 000 кДж на 1 м3 тяжелого полимербетона.

Саморазогрев цементных бетонов растянут во времени и происходит плавно в течение нескольких суток, что затрудняет использовать метод термоса при отверждении цементных бетонов. У полимер-бетонов реакции полимеризации или поликонденсации полимерного связующего протекают очень интенсивно и время саморазогрева составляет 1,5—2 ч (рис. 74).

Такой характер кинетики саморазогрева полимербе - тонных смесей и значительное количество теплоты, выделяемой при этом, позволяют весьма эффективно использовать метод «термоса» для отверждения полимербетон - ных изделий и конструкций [113J.

Результаты экспериментальной проверки показали, что при отверждении полимербетонов на основе ФАМ и ПН-1 объемом 0,15—0,20 м3 в форме, изолированной фе - нольным пенопластом толщиной 100 мм, в результате саморазогрева температура полимербетонной смеси подымалась до 90—100°С и сохранялась на этом уровне более 24 ч. При формовании изделия объемом больше 0,2 м3 и отверждении с использованием метода «термоса» температура саморазогрева может превышать 100°С. При такой температуре саморазогрева в изделии возможно появление температурных трещин.

Для исключения трещинообразования предложен следующий способ отверждения с использованием метода «термоса». Изделие объемом более 0,2 м3 формуют в обычной металлической форме и выдерживают в ней 1,5—2 ч. К этому времени в основном заканчиваются процессы экзотермических реакций полимерного связующего, и смесь разогревается до максимально возможной температуры для данного вида полимербетона н принятой массы. После этого форму устанавливают на тер - моизолпровапный поддон, накрывают крышкой «термо-

f

Са» (термоизолированным кожухом) и выдерживают в «термосе» 16—18 ч. Затем крышку снимают и изделие остывает до температуры 20—25°С (рис. 75).

Фнзико-механические свойства полимербетонов, от - верждениых методом «термоса», практически не отличаются от аналогичных свойств полимербетонов, прошедших термообработку по вышеописанным режимам.

Внедрение этого способа отверждения на вновь строящихся заводах позволит существенно снизить себестоимость полимербетонных конструкций, сократить расход электроэнергии и снизить капитальные затраты на строительство, так как отпадает необходимость в камерах термообработки.

Высокие диэлектрические характеристики полимербетонов (см. 5 главу) обусловливают высокую эффективность использования энергии токов высокой частоты (ТВЧ) и сверхвысоких частот (СВЧ-энергии) для ускоренного отверждения мелкоштучных полимербетонных изделий. При этом нагреваемый материал характеризуется в основном двумя параметрами: диэлектрической проницаемостью є и тангенсом угла диэлектрических потерь tg$. Электрическая энергия, выделяемая в виде теплоты, пропорциональна произведению этих величин, и называется фактором или коэффициентом потерь К:

/C=>tgS. (74)

Удельная мощность, Рst выделяемая в каждом кубическом сантиметре материала вследствие возникновения диэлектрических потерь, определяется по формуле:

Ps =5,56Ј2/etgS - Ю-7 , (75)

Где Е—напряженность электрического поля в материале, кВ/см; /—частота, Гц.

Из выражения (75) следует, что если материал однороден и электрическое поле в нем равномерно, то выделение мощности, а следовательно, и нагрев будут проходить равномерно во всей массе материала. Мощность, выделяемая в материале, пропорциональна квадрату напряженности и частоте электрического поля, т. е. зависит от параметров поля. Но она пропорциональна также диэлектрической проницаемости и тангенсу угла диэлектрических потерь материала, т. е. зависит от электрических свойств материала.

|

257 |

Следует иметь в виду, что для каждого материала

9 Зак. 251

Имеется предельное значение напряженности поля, и если ее превысить, то может произойти электрический пробой. В практике во избежание пробоев рабочую напряженность принимают в 1,5—2 раза меньше пробивной.

Экспериментальные ' исследования, выполненные в ЦНИИСКе, ЦНИИПодземшахтострое и НИИЖБе [75], показали, что при использовании серийных генераторов ТВЧ время полного отверждения полимербетонных кубиков с ребром 50 мм составляет 25—30 мин. К недостатку этого способа относится сравнительно большой расход электроэнергии, поэтому использование генераторов ТВЧ в промышленности можно рекомендовать в основном для отверждения контрольных образцов.

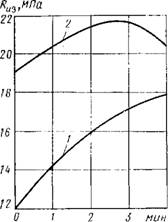

Исследования влияния СВЧ-нагрева на скорость отверждения полимербетонов, выполненные И. Д. Масла - ковым, свидетельствуют, что общее время СВЧ-нагревя полимербетонных смесей не превышает 3—4 мин (рис. 76). Характерная особенность СВЧ-нагрева — возможность получения достаточно высокой прочности при минимальном количестве отвердителя. Более продолжительное воздействие СВЧ-нагрева (более 3—4 мин) снижает прочностные характеристики, особенно для составов с повышенным содержанием отвердителя, что свидетельствует о появлении в образцах термической деструкции.

На рис. 77 показаны результаты испытания полимербетонных образцов, которые формовались в обычных формах и после распалубки через 8—10 ч подвергались СВЧ-пагреву. Максимальные значения прочностных характеристик и модуля упругости полимербетонов были получены уже при трехминутном воздействии СВЧ-нагрева. При использовании СВЧ-нагрева расходуется значительно меньше электроэнергии по сравнению с нагревом ТВЧ. К недостатку этого метода следует отнести отсутствие промышленных установок, пригодных для использования на предприятиях по производству полимербетонных изделий и конструкций.

В настоящее время изготовлена и проходит промышленные испытания первая самоходная установка для ускоренного отверждения полимербетонных покрытий в дорожном и аэродромном строительстве с помощью СВЧ-нагрева [151].

Вышеприведенные способы термообработки полимербетонных изделий и конструкций показывают пути

|

Рис. 76. Зависимость предела прочности при изгибе от продолжительности воздействия токов СВЧ 1 н 2 — полнмербетон с содержанием отвердителя соответственно 14 и 20% |

Существенного снижения энергозатрат на этой энергоемкой операции. В то же время следует отметить, что для тонкостенных конструкций, имеющих небольшую массу и большую поверхность теплоотдачи, большинство из приведенных способов термообработки (кроме СВЧ-нагрева) недостаточно эффективно. К числу таких полимербетонных конструкций относятся декоративно отделочные плиты, подоконные доски, лестничные марши, малые декоративные формы и др. Поэтому изыскание принципиально новых путей экономии энергозатрат на стадии термообработки весьма актуально.

|

Рис. 77. Зависимость прочности и модуля упругости полимербетона от продолжительности воздействия токов СВЧ 1 — кубиковая прочность; 2 — модуль упругости |

Для решения этой проблемы весьма перспективно использование солнечной энергии в южных районах страны. Не останавливаясь подробно на принципиальных возможностях и экономической целесообразности использования энергии солнца для термообработки цементных бетонов, так как они достаточно подробно освещены в ряде работ, необходимо отметить, что в отличие от цементных бетонов полимербетоны требуют сухого прогрева, и в этом отношении использование энергии солнца наиболее предпочтительно.

В нашей стране наибольшее количество солнечной

9* Зак. 254

|

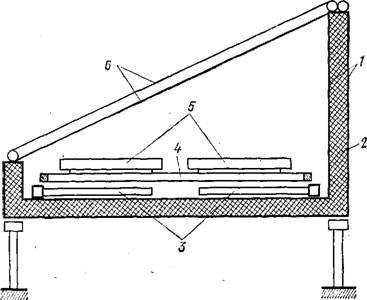

Рнс. 78. Принципиальная схема гелнокамеры 1 — обшивка; 2 — теплоизоляция; 3— трубчатые электронагреватели; 4 — конвейер; 5 — формы с изделиями; 6 — двухслойная светопрозрачная пленка |

Энергии поступает в районах широт между 37 и 50° параллелями.

В солнечные дни на 1 м2 земной поверхности количество солнечной энергии составляет на широте 37° ■—■ 4,2 кВт-ч и на широте 50° — 3,3 кВт-ч. Таким образом, в южных регионах страны практически на протяжении 8 мес можно получать значительное количество солнечной энергии.

Исследования в области использования энергии солнца для термообработки полимербетонных изделий еще недостаточно широко распространены. Однако испытания разработанной под руководством К. Ч. Чощшиева гелнокамеры для конвейерной термообработки полимербетонных изделий показали ее высокую эффективность и универсальность, а также хорошие физико-механиче - скне характеристики получаемых изделий.

Гелиокамера (рис. 78) состоит из корпуса, оснащенного теплоизоляцией, двухслойного прозрачного покрытия, конвейера и электронагревателей. В течение солнечного дня температура в такой камере колеблется от 60 утром до 90°С днем. Такая температура вполне достаточна для отверждения тонкостенных изделий за время движения формы внутри камеры.