ЗАВИСИМОСТЬ МОЛЕКУЛЯРНЫХ ХАРАКТЕРИСТИК ОТ УСЛОВИЙ СИНТЕЗА

В соответствии с кинетикой реакций радикальной полимеризации этилена основными технологическими параметрами синтеза ПЭВД, определяющими структуру и массу макромолекулы, являются температура и давление полимеризации. Важную роль играют также конверсия мономера и время пребывания реакционной смеси в реакторе. С повышением температуры скорость роста цепи увеличивается меньше, чем скорость реакций передачи цепи и распада инициатора, что приводит соответствен - ^ но к увеличению степени разветвленности (того и другого типа) и уменьшению молекулярной массы. Повышение давления преимущественно увеличивает скорость роста цепи и замедляет распад инициатора. Это вызывает увеличение молекулярной массы и уменьшение степени разветвленности. В то время, как на КЦР влияют только температура и давление, ДЦР сильно зависит от концентрации и времени пребывания полимера в реакторе, а именно, увеличивается с ростом этих параметров. Повышение ДЦР, в свою очередь, приводит к увеличению фракций полимера большой молекулярной массы, т. е. к росту ширины ММР и образованию высокомолекулярного „хвоста" ММР.

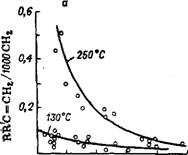

Экспериментальные данные подтверждают это. Результаты ряда работ [54, 55, 99, 120] свидетельствуют об увеличении разветвленности с ростом температуры. На рис. 7.11 [54] показана зависимость содержания СН3-групп от температуры при постоянном давлении. Видно, что с повышением температуры содержание СН3-групп быстро возрастает,

Особенно в интервале температур 150—200 °С. Поскольку с увеличением содержания СН3-групп меняется соотношение числа бутильных и этильных ответвлений (см. рис. 7.5), можно считать, что повышение температуры полимеризации приводит к уменьшению отношения числа бутильных ветвей к числу этильных.

Влияние давления на разветвленность продемонстрировано, например, в работах [37, с. 253; 38; 54; 99]. На рис. 7.12 [54] показано уменьшение содержания СН3 - групп с повышением давления от 80 до 280 МПа: при температуре 130°С число СН3-групп, приходящееся на 1000 атомов С, уменьшается с 13 до 5, при 250°С изменение носит более резкий характер. При давлении 700 МПа (температура 50-80 °С, инициатор — динитрил азобисизомасляной кислоты) полиэтилен оказался практически нераззетвленным [37, с. 253].

Рис. 7.13 демонстрирует уменьшение ДЦР с повышением давления от 50 до 150 МПа. Эти данные были получены [38] для образцов ПЭВД, синтезированных в двухфазной системе в реакторе периодического действия при низких конверсиях. Изменению ДЦР в широких пределах здесь сопутствует незначительное изменение общего содержания СН3- групп, а следовательно КЦР, а также в основном постоянное ММР.

Содержание ненасыщенных связей —С=С— с повышением давления убывает, а с повышением температуры возрастает [54, 99], причем в первую очередь за счет винилиденовых групп, которые в ненасыщенных группировках ПЭВД заметно преобладают (рис. 7.14).

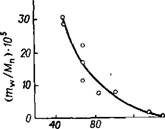

На рис. 7.15 показана зависимость среднечисленной молекулярной массы Мп ПЭВД, синтезированного в однозонном автоклавном реакторе периодического действия при температуре 250 °С в отсутствие инициатора, от давления в интервале давлений 90—240 МПа [54]. Мп возрастает почти прямо пропорционально давлению более, чем в 3 раза.

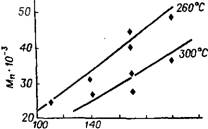

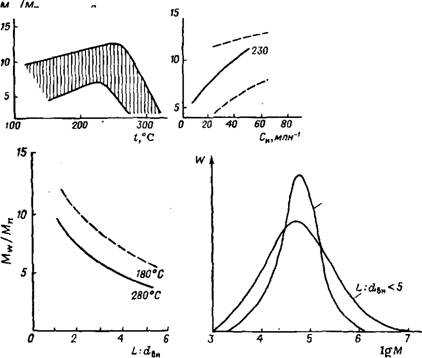

Влияние температуры и давления полимеризации, а также концентрации инициатора на молекулярную массу и полидисперсность ПЭВД продемонстрировано на рис. 7.16—7.18. Они взяты из работы [53], в которой исследована молекулярная структура около 100 образцов ПЭВД, синтезированных в реакторах автоклавного типа с отношением длина : внутренний диаметр от 1,25 до 5,3 при изменении температуры полимеризации от 110 до 330 °С, давления - от 110 до 200 МПа, молярной Доли инициатора (органические пероксиды и кислород) - от 10 до 80 млн"1. Время пребывания реакционной смеси в реакторе составляло 40 и 65 с. Данные рисунков относятся к проведению процесса в реакторе „идеального" смешения с отношением длины к диаметру 1,25. Резкое падение полидисперсности с температурой в области высокой температуры полимеризации объясняется разложением инициатора; температура, при которой начинается падение, тем ниже, чем активнее инициатор.

Зависимость полидисперсности ПЭВД от отношения геометрических параметров автоклавного реактора длина : диаметр показана на рис. 7.19

Рис. 7.11. Зависимость содержания СН,-групп от температуры проведения процесса полимеризации; давление этилена в реакторе 38,3 МПа

|

120 160 р, МПа |

|

|

|

Я 0,04 |

|

S 0,08 |

|

X 8 |

Рис. 7.12. Зависимость содержания СН3-групп от давления этилена при полимеризации

Рис. 7.13. Зависимость частоты узлов ДЦР от давления

2S0'C

50 100 150 200 250 300 100 150 200 250 №

Р, МПа р, МПа

![]()

|

100 |

|

200 300 р, МГІа |

Рис. 7.14. Зависимость содержания винилиденовых (а) в ввнильиых (б) групп от давления этилена при полимеризации

|

Рис. 7.15. Зависимость среднечисленной молекулярной массы ПЭВД от давления; температура полимеризации 250°С |

|

300 T,°c. |

|

200 |

|

|

50

100

Рис. 7.16. Зависимость средиечислениой молекулярной масссы образцов ПЭВД, сивтезированиых в присутствии различных инициаторов, от температуры полиме- рвзации при молярной доле инициатора 40 млн"1 (в) и 10-50 млн-1 (б); давление

170 МПа, время пребывания реакционной смеси в реакторе 40 с: л - дициклогексшіпероксидикарбоиат; ° - ірег-бутилпернеодеканоат; ■ - трет- амштериеодеканоат; о — ірег-бутилперпивалат; • — jrpejr-амнлперпивалат; * — трет-бутилпер-2-зтилгексаноат; ♦ — диоктаноилпероксид; д — ди-грет-бутилперок-

|

180 220 р, МПа |

Сид; X — кислород

Рис. 7.17. Зависимость среднечисленной молекулярной массы ПЭВД, синтезированного в присутствии диоктаноилпер - оксида (молярная доля 40 млЯ"1) от давления и температуры полимериза - Цив; время пребывания реакционной смеси в реакторе 65 с

|

Mw/M„ |

|

230"С |

|

290°С |

|

L:dbH>t2 |

|

Рис. 7.19. Влияние геометрии автоклавного реактора иа полидисперсность ПЭВД; давление 170 МПа, время пребывания реакционной смесе в реакторе от 40 до 65 с, молярная доля инициатора 40 млн"1 •. ------------ ди-грег-бутилпероксид;------------------------- грег-бутилпер-2-этилгексаноат |

|

Рис. 7.18. Зависимость полидисперсности ПЭВД от температуры полимеризации (а) и от молярной доли инициатора Си (б). Давление 170 МПа, время пребывания реакционной смеси в реакторе 40 с; ---------- грст-амилпер- Пивалат;- кислород |

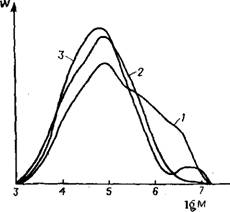

|

Рис. 7.20. Дифферевциальиые кривые ММР ПЭВД в зависимости от геометрии Автоклавного реактора

|

|

Рис. 7.21. Дифференциальные кривые ММР промышленных марок ПЭВД, полученных в различных реакторах и характеризующихся одинаковыми значениями ПТР (1,7 г/10 мин) и плотности (920 кг/м3): 1 — однозонный автоклавный реактор; 2 — двухзонный трубчатый реактор; 3 — однозонный трубчатый реактор |

[53]. Падение полидисперсности с увеличением отношения L : dBH соответствует уменьшению ширины распределения по временам пребывания частиц реакционной смеси в длинном и узком реакторе по сравнению с коротким и широким. Таким образом, влияние геометрии автоклавного реактора на формирование ММР полимера накладывается на влияние основных параметров синтеза — температуры и давления. На рис. 7.20 [15] приведены дифференциальные кривые ММР ПЭВД, синтезированного в автоклавных реакторах с разным отношением длины к внутреннему диаметру.

Введение модификаторов — агентов передачи цепи — маскирует определяющую роль давления и температуры в формировании молекулярной структуры полимера. Например, в работе [121] показано, что введение агента передачи с целью повышения плотности ПЭВД привело не только к снижению разветвленности, но и к уменьшению молекулярной массы и сужению ММР.

Постоянство условий полимеризации обеспечивает полимеру однородность по структуре макромолекул. Но на практике постоянство основных факторов, определяющих молекулярную структуру полимера, не соблюдается. С этим связана зависимость молекулярных характеристик ПЭВД от типа реактора, в котором проводится полимеризация (рис. 7.21) [121].

Формирование ММР и молекулярной структуры в реакторах автоклавного и трубчатого типов происходит под воздействием принципиально разных наборов факторов.

В автоклавном реакторе непрерывного действия все компоненты реакционной смеси находятся в идентичных условиях полимеризации, но различаются по времени пребывания. В реакторе трубчатого типа все компоненты реакционной смеси пребывают в зоне реакции одно и то же время, ко по длине реактора условия синтеза различны. Отсюда следует, что в первом случае макромолекулы должны обладать одинаковым относительным содержанием структурных элементов (частота разветвленности, степень ненасыщенности), но сильно различаться по молекулярной массе в соответствии с шириной распределения по временам пребывания. Во втором случае полимер должен быть полидисперсным как по молекулярной массе, так и по структуре макромолекул. Исследования подтверждают это [53, 111, 122]. Главные различия молекулярной структуры основных промышленных марок ПЭВД, синтезированных в автоклавных (I) и трубчатых (II) реакторах, заключаются в следующем:

І п

МИ-1(ГЭ 25-35 15-25

MjMn >20 8-20

ПІ IP имеет большую частоту в автоклавном ПЭВД. Кроме того, эти два типа полиэтилена различаются формой распределения по М (см.

Рис. 7.21) и ДЦР, при этом частота ДЦР (т/М) у ПЭВД, полученного в автоклавном реакторе, не зависит от М или имеет зависимость, гораздо более слабую, чем у ПЭВД, полученного в трубчатом реакторе.