ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

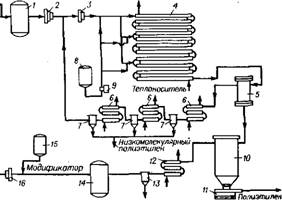

Производства ПЭВД состоят из установок синтеза и установок кон- фекционирования и дополнительной обработки. Принципиальная технологическая схема установки синтеза приведена на рис. 2.1.

Этилен с установки газоразделения или хранилища подается[1] под давлением 1-2 МПа и при температуре 10—40 °С в ресивер I, где в него вводится возвратный этилен низкого давления и кислород (при использовании его в качестве инициатора). Смесь сжимается компрессором промежуточного давления 2 до 25—30 МПа. соединяется с потоком возвратного этилена промежуточного давления, сжимается компрессором реакционного давления 3 до 150—350 МПа и направляется в реактор 4. Пероксидные инициаторы в случае использования их в процессе полимеризации вводятся с помощью насоса 9 в реакционную смесь непосредственно перед реактором. В реакторе происходит полимеризация этилена при температуре 200—320 °С. На данной схеме приведен реактор трубчатого типа, однако могут использоваться и автоклавные реакторы (см. Раздел 2.2.3).

Образовавшийся в реакторе расплавленный полиэтилен вместе с не- прореагировавшим этиленом (конверсия этилена в полимер 10—30%) непрерывно выводится из реактора через дросселирующий клапан и поступает в отделитель промежуточного давления 5, где поддерживается давление 25-30 МПа и температура 220—270 °С. При этих условиях происходит разделение полиэтилена и непрореагировавшего этилена. Расплавленный полиэтилен из нижней части отделителя вместе с растворенным этиленом через дросселирующий клапан поступает в отделитель низкого давления 10. Этилен (возвратный газ промежуточного давления) из отделителя 5 проходит систему охлаждения и очистки (холодильники 6, циклоны 7), где происходит ступенчатое охлаждение до 30— 40 °С и выделение низкомолекулярного полиэтилена, и затем подается на всасывание компрессора реакционного давления 3. В отделителе низкого давления 10 при давлении 0,1-0,5 МПа и температуре 200— 250 °С из полиэтилена выделяется растворенный и унесенный механически этилен (возвратный газ низкого давления), который через систему охлаждения и очистки (холодильник 12, циклон 13) поступает в ресивер 14. Из ресивера сжатый бустерным компрессором 16 возвратный газ низкого давления (с добавленным в него при необходимости модификатором) направляется на смешение со свежим этиленом.

|

|

|

Теплоноситель |

|

Этилен |

|

Низкомолекулярный тоВрзботку Полиэтилен |

|

Рис. 2.1. Принципиальная технологическая схема установки синтеза ПЭВД: 1, 14 — ресиверы этилена; 2 — компрессор промежуточного давления; 3 — компрессор реакционного давления; 4 — трубчатый реактор; 5 — отделитель промежуточного давления; 6, 12 — холодильники; 7, 13 — циклоны; 8 — емкость для инициатора; 9 — дозировочный насос; 10 — отделитель низкого давления; 11 — Экструдер; 15 — емкость для модификатора; 16 — бустерный компрессор |

|

Кислород |

Расплавленный полиэтилен из отделителя низкого давления 10 поступает в экструдер 11, а ю него в виде гранул пневмо- или гидротранспортом направляется на конфекционирование и дополнительную обработку.

Возможно получение некоторых композиций в экструдере первичной грануляции 11. В этом случае экструдер оборудуется дополнительными узлами для ввода жидких или твердых добавок.

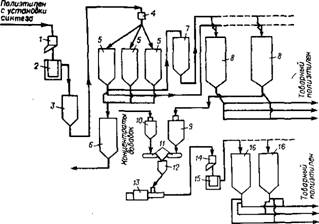

Ряд дополнительных узлов по сравнению с технологической схемой синтеза традиционного ПЭВД имеет технологическая схема (рис. 2.2) производства линейного полиэтилена высокого давления (ЛПЭВД), представляющего собой сополимер этилена с высшим а-олефином (буте - ном-1, гексеном-1, октеном-1) и получаемого сополимеризацией по анионно-координационному механизму под влиянием комплексных металлорганических катализаторов. Так, этилен, поступающий на установку, проходит дополнительную очистку. В возвратный газ промежуточного давления после его охлаждения и очистки вводится сомономер — а-олефии. После реактора добавляется дезактиватор, предотвращающий протекание полимеризации в системе разделения полимера и мономеров. Катализаторы подаются непосредственно в реактор.

В последние годы ряд зарубежных фирм-производителей ПЭВД организовали выпуск ЛПЭВД на промышленных установках ПЭВД, оснастив их необходимым дополнительным оборудованием.

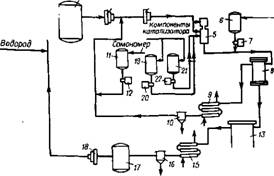

Принципиальная технологическая схема конфекционирования и дополнительной обработки ПЭВД приведена на рис. 2.3.

Гранулированный полиэтилен из установки синтеза в смеси с водой подается на узел обезвоживания и сушки полиэтилена, состоящий из водоотделителя 1 и центрифуги 2. Осушенный полиэтилен поступает в приемный бункер 3, а из него через автоматические весы 4 в один из ана - лизных бункеров 5. Анализные бункеры предназначены для хранения 2

|

Этилен гА, |

|

Мезакти - ^атор |

|

Рис. 2.2. Принципиальная технологическая схема установки синтеза ЛПЭВД: |

|

1 ~ аппарат для очистки этилена; 2, 17 — ресиверы этилена; 3 — компрессор промежуточного давления; 4 — компрессор реакционного давления; 5 - реак - тоР; 6 — емкость для дезактиватора; 7, 12, 20, 22 — дозировочные насосы; 8 — отделитель промежуточного давления; 9, 15 - холодильники; 10, 16 — циклоны; — емкость для сомономера; 13 — отделитель низкого давления; 14 — экстру - ДеР; 18 — бустернын компрессор; 19, 21 — емкости для компонентов катализатора |

|

М Полиэтилен^ обработку |

J 4

|

Рис. 2.3. Принципиальная технологическая схема установки конфекцнонирования н дополнительной обработки ПЭВД: |

1, 14 — водоотделители; 2, 15 — центрифуги; 3 — приемный бункер; 4 — автомати^ ческие весы; 5 — анализиые бункеры; 6 — бункер некондиционного продукта; 7 — воздушный смеситель; 8 — бункеры товарного продукта; 9, 10 — расходные бункеры; 11 —дозаторы; 12 — смеситель; 13 — экструдер; 16 — бункеры готового

Продукта

Полиэтилена на время проведения анализа и заполняются поочередно. После определения свойств полиэтилен направляется с помощью пневмотранспорта в воздушный смеситель 7, в бункер некондиционного про-, дукта 6 или в бункеры товарного продукта 8.

В воздушном смесителе 7 проводится усреднение полиэтилена с целью, выравнивания его свойств в партии, составленной из продуктов из нескольких анализных бункеров.

Из смесителя 7 полиэтилен направляется в бункеры товарного продукта 8, откуда поступает на отгрузку в железнодорожные цистерны, автоцистерны или контейнеры, а также на расфасовку в мешки. Все бункеры для предотвращения накопления этилена продуваются воздухом.

Для получения композиций полиэтилен из бункеров товарного продукта 8 поступает в расходный бункер 9. В расходный бункер 10 подаются стабилизаторы, красители или другие добавки, обычно в виде гранулированного4 концентрата в полиэтилене. Через дозаторы 11 полиэтилен и добавки поступают в смеситель 12. Из смесителя 12 смесь направляется в экструдер 13. После гранулирования в подводном грануляторе, отделения воды в водоотделителе 14 и сушки в центрифуге 15 композиция полиэтилена поступает в бункеры товарного продукта 16. Из бункеров продукт направляется на отгрузку или расфасовку.