Пусковой комплекс системы

Сбор и первичная обработка информации включают следующие виды обработки: опрос датчиков технологических параметров, коррекция расходов газа и пара на условия измерения, вычисление расходов при нелинейной шкале датчика, масштабирование параметров, вычисление средних значений параметров за заданный интервал времени, проверка результатов измерений на достоверность. Общее число обрабатываемых аналоговых сигналов в системе — до 400.

Представление информации оператору осуществляется в основном на цветных и черно-белых дисплеях. На цветных дисплеях информация представляется в виде фрагментов мнемосхемы процесса с точками контроля. Вызов фрагментов осуществляется оператором с клавиатуры дисплея. Вышедшие из нормы отклонения параметры выделяются цветом. Кроме того, в системе имеется возможность контроля параметров с помощью черно-белых дисплеев. Контроль ведется по группам параметров. Число параметров в группе — до 10, максимальное число групп — не более 60. Информация представляется в аналоговой и цифровой форме. На экране дисплея индицируются: полное наименование агрегата или отделения, к которому данная группа относится, номер группы, идентификатор (технологический номер) 'параметра, его текущее значение, единицы измерения, значения нижних и верхних технологических и аварийных границ (если они заданы) по каждому из параметров. Кроме того, в системе имеется специализированное видеоконтрольное устройство — эпюроскоп, на котором высвечивается на экране эпюра изменения температуры по длине трубчатого реактора.

Протоколирование процесса позволяет вести полный и достоверный контроль за работой установки с помощью цифровой регистрации на печатающих устройствах, что освобождает операторов от трудоемкой работы по ведению записей в сменных журналах.

В системе предусмотрена печать следующих протоколов:

А) производственного (фиксирует средние значения за час основных параметров процесса);

Б) технологического (регистрирует на магнитной ленте большую группу параметров с последующей распечаткой информации на бланке);

В) группового (печатает значения параметров 60 групп по вызову оператора для анализа работы определенного участка или агрегата цеха синтеза с указанием времени, номера, параметра, его символа и текущего значения; форма этого протокола аналогична форме представления групп параметров на экране дисплея);

Г) пускового (регистрирует значения основных параметров процесса, характеризующих пуск установки; печать осуществляется лишь в пусковых режимах, когда другие протоколы не печатаются, вызов протокола на печать и период протоколирования задаются оператором с клавиатуры дисплея);

Д) отклонений (фиксирует выход параметров процесса за допустимые технологические или аварийные границы; осуществляется печать времени данного события, номер параметра с символом, время возвращения параметра в норму и максимальное значение параметра в период нарушения);

Е) предаварийных ситуаций (осуществляется циклическое запоминание текущих значений наиболее важных параметров с возможностью последующей их печати или вывода в виде графиков; запоминание осуществляется на интервале времени тх до аварии и прекращается через время т2 после аварии, т. е. кроме предаварийной ситуации фиксируются действия оператора во время аварии).

Сигнализация о нарушениях в функционировании технологического процесса. Наличие этой функции в системе помогает оператору на ранней стадии диагностировать нарушения в процессе. Сигнализация осуществляется при выходе какого-либо параметра за допустимые технологические границы. При этом на соответствующем фрагменте мнемосхемы на цветном дисплее отклонившийся параметр выделяется цветом, а на черно-белом дисплее в нижней части кадра высвечиваются номера групп, в которых имеются отклонившиеся от нормы параметры. При вызове на экран Соответствующей группы параметры, вышедшие из нормы, выделяются миганием. При печати протокола отклонений (см. выше) указывается также значение отклонения (в %).

Управление реактором полимеризации является одной из наиболее сложных задач, реализуемых АСУ установками ПЭВД. Это обусловливается возможностью неустойчивых режимов в работе реактора, высокой динамичностью процесса, необходимостью в ряде областей значений параметров пульсаций давления в реакторе. Все указанные задачи реализуются с помощью специализированного аналого-цифрового вычислительного устройства, разработанного в ЦНИИКА и получившего название „главный регулятор".

Главный регулятор выполняет следующие основные функции:

1) контроль давления и максимальной температуры в реакторе;

2) пропорционально-интегрально-дифференциальное регулирование (ПИД) давления в стационарных режимах;

3) пульсацию давления в реакторе (периодический сброс с последующим подъемом давления на 20—40 МПа);

4) автоматическое изменение структуры регулятора при включении пульсаций;

. 5) выбор и коррекция давления по максимальной температуре в реакторе;

6) аварийная защита процесса;

7) связь с вычислительным комплексом в АСУ.

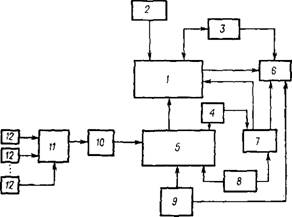

Структурная схема главного регулятора, реализующего указанные функции, представлена на рис. 6.1. Основной частью схемы является блок ПИД-регулятора 1, на вход которого поступают сигналы от датчика давления 2 в реакторе и сигнал задания давления от блока формирования задания 5. Выход блока 1 поступает в блок формирования выходного сигнала б.

Задание на давление, которое под держивается главным регулятором в реакторе, формируется в блоке 5 в соответствии с заданием от опера - тора-технолога, устанавливаемым с помощью блока 4 ручного задания давления, сигналов от блока 10 (коррекция давления по температуре), блока 8 (формирование задания от ЭВМ), блока 7 (управление пульсацией) и блока 9 (анализ срабатывания аварийных программ).

Измерение температуры осуществляется с помощью ряда специальных термопар, устанавливаемых по длине трубчатого реактора. Общее число таких датчиков температуры в зависимости от длины реактора от. 50 до 90. Коррекция давления ведется по максимальной из температур

|

, Рис. 6.1. Структурная схема главного регулятора: 1 — ПИД-регулятор; 2 — датчик давления; 3 — блок ручного управления; 4 — блок ручного задания; 5 — блок формирования задания; 6 — блок формирования выходного сигнала; 7 — блок управления пульсациями; 8 — блок формирования заданий от ЭВМ; 9 — блок анализа работы аварийных программ и управления в аварийных режимах; 10 — блок формирования сигнала коррекции по температуре; 11 — блок выбора максимума; 12 — датчики температуры |

В реакторе (для многозонного реактора — по максимальной из температур в каждой из зон реактора). Выбор максимумов для каждой зоны реактора осуществляется в блоке 11. Коррекция давления по температуре 12 осуществляется при превышении какой-либо из максимальных температур своего максимального значения.

В регуляторе предусмотрена возможность установки задания давления в реакторе от ЭВМ (например, для реализации оптимального режима в реакторе, рассчитываемого с помощью ЭВМ). Эта функция выполняется с помощью блока 8, который принимает и преобразует цифровые сигналы от ЭВМ и в соответствии с этим формирует задание ПИД-регулятору.

Блок 7 обеспечивает при необходимости пульсирующий режим работы реактора — периодическое быстрое снижение давления в реакторе на 20—35 МПа и последующий его подъем до номинального значения. Требуемая периодичность таких пульсаций (от нескольких секунд до минут) и глубина сбросов давления могут задаваться вручную оператором или рассчитываться в ЭВМ.

С помощью блока 9 осуществляется анализ срабатывания аварийных программ и управление работой регулятора при аварийных режимах. Безударный переход при необходимости на ручное управление процессом, а также задание оператором-технологом настроек регулятора, требуемых параметров технологического режима, реализуемого регулятором, осуществляется с помощью блока 5.

Главный регулятор с целью повышения его надежности выполнен в' виде автономного аналого-цифрового устройства. Применение аналого - цифровой техники позволяет реализовать требования по высокому быстродействию главного регулятора и дает возможность включать его в общую систему управления, построенную на базе цифровой ЭВМ.