Полимеризация этилена в трубчатых и автоклавных реакторах

|

Температура полимеризации °С |

Реакция полимеризации этилена относится к числу наиболее экзо- термичных реакций (теплота полимеризации 109 кДж/моль) [10, с. 38]. поэтому основной проблемой в производстве полиэтилена является отвод большого количества теплоты, выделяемой в процессе полимеризации. Возможность отвода теплоты определяет, в конечном счете,

конверсию этилена в полиэтилен. Отвод теплоты можно осуществить либо через стенку реактора с помощью теплоносителя, либо путем нагрева реакционной массы в реакторе. В зависимости от типа конструкции реактора эти способы отвода теплоты реализуются отдельно или совмещаются.

В реакторах трубчатого типа при большой длине и сравнительно малом диаметре труб площадь теплопередающей поверхности относительно велика, поэтому через стенку может быть отведено до 35 % теплоты реакции [11]. В реакторах автоклавного типа площадь теплопередающей поверхности невелика, поэтому вся теплота отводится за счет нагрева холодного этилена, подаваемого в реактор.

Необходимость эффективного отвода теплоты обусловлена склонностью реакции полимеризации к самоускорению. Даже небольшое повышение температуры в условиях затрудненного отвода теплоты приводит к ускорению экзотермической реакции, что в свою очередь еще больше разогревает реакционную массу. Температура возрастает очень быстро и может привести к термическому разложению этилена. При высоком давлении и температуре выше 350 °С происходит взрывное разложение этилена с образованием метана, водорода и углерода. В момент взрыва давление в замкнутом объеме может достичь 390—580 МПа, а температура 727—927 °С.

Для предохранения оборудования от разрушения в случае разложения реакторы, а также и другие аппараты (компрессоры, отделители) снабжены предохранительными Устройствами — разрывными мембранами и быстродействующими клапанами, сбрасывающими реакционную массу в атмосферу или в специальные резервуары.

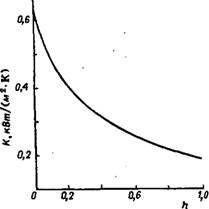

Другая особенность процесса полимеризации этилена связана с изменением фазового состояния смеси этилен — полиэтилен. В зависимости от температуры, давления и концентрации полиэтилена эта смесь в реакторе может быть гомогенной или расслаиваться на две фазы (см. гл. 3). Одна из них представляет собой раствор полиэтилена в этилене с малой вязкостью, другая — раствор этилена в расплавленном полиэтилене с высокой вязкостью. Для достижения оптимальных скоростей полимеризации реакцию следует проводить в гомогенных условиях. Кроме того, наличие высоковязкой фазы в реакторе может вызвать налипание ее на стенки реактора с образованием сплошной пленки, толщина которой тем больше, чем ниже скорость движения реакционной массы. Пленка затрудняет отвод теплоты. На рис. 2.8 показано, что образование пленки толщиной 1 мм снижает коэффициент теплопередачи в промышленном реакторе трубчатого типа более чем вдвое [12].

Полимеризация этилена может проводиться в трубчатых и автоклав- пых реакторах. В промышленности широко используются реакторы обоих типов: около 55% ПЭВД выпускается в трубчатых реакторах, около 45 % - в автоклавных.

Рис. 2.8. Зависимость коэффициента теплонередачи К в реакторе от толщины пленки h на стенке ■

|

|

|

|

|

|

|

1J |

|

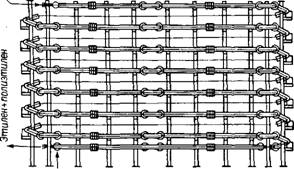

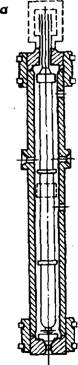

Рис. 2.9. Трубчатый реактор |

Трубчатый реактор (рис. 2.9) конструктивно представляет собой аппарат типа „труба в трубе". Он состоит из труб высокого давления, последовательно соединенных при помощи фланцев. Трубы имеют внутренний диаметр (для различных установок) от 34 до 68 мм. Общая длина реактора составляет от нескольких сотен до тысячи и более метров. Трубы снабжены наружными рубашками, в которых циркулирует теплоноситель — горячая вода под давлением. По всей длине реактора имеются термопары, измеряющие температуру реакционной среды. В начале, в конце реактора, а также в нескольких точках по длине проводится измерение давления реакционной массы. В конце реактора установлен дросселирующий клапан, с помощью которого поддерживается необходимое реакционное давление и осуществляется выгрузка реакционной массы из реактора.

|

Этилен+ини-к Горячая циатор | вода

Горячая Ьода |

По принципу действия трубчатый реактор является аппаратом вытеснения: режим движения реакционной массы в реакторе — турбулентный, поршневой. Полимеризация протекает при постоянно меняющихся по длине реактора параметрах — температуре, давлении, концентрации инициатора и образующегося полимера.

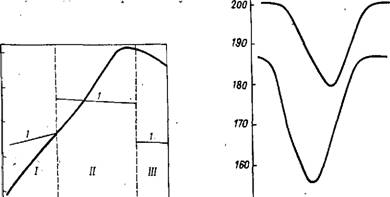

В реакторе можно выделить три участка. В первом — подогревателе — происходит разогрев этилена до температуры реакции. Образования полиэтилена на этом участке практически не происходит. Во втором участке — собственно зоне реакции — протекает полимеризация этилена, температура за счет экзотермии возрастает до максимальной, концентрация инициатора снижается к концу участка до нуля. В третьем участке реакционная масса, состоящая из полиэтилена и непрореагировавшего мономера, охлаждается. Охлаждение реакционной массы к концу реактора необходимо для того, чтобы при снижении давления температура ее не достигла температуры разложения этилена (дросселирование до давления 25—30 МПа сопровождается выделением теплоты). Каждый участок реактора имеет свой контур теплоносителя. На рис. 2.10 приведен температурный профиль полимеризации в трубчатом реакторе [13].

|

|

|

300 |

|

25 О |

|

200 |

|

150 |

|

100 |

|

2 |

|

О 100 160 200 J00 380 400 480 L, M |

|

150, |

|

0 2 4 6 8 Ю Т, с |

|

Рис. 2.10. Температурный профиль полимеризации в трубчатом реакторе (внутренний диаметр 35 мм, рабочее давление 200 МПа, смесь инициаторов) [13]: |

|

T;c |

Конверсия этилена в трубчатом реакторе определяется количеством теплоты, идущей на нагрев реакционной массы (т. е. практически разностью температур реакционной массы на входе в реакционную зону и на выходе из нее), и количеством р, мпа теплоты, отводимой чеоез стенку

|

' ~ Участок нагрева; II — участок реакции; III - участок охлаждения; 1 — температура теплоносителя

|

(которое определяется коэффициентом теплопередачи, площадью поверхности теплообмена и разностью температур реакционной массы и теплоносителя). Для повышения конверсии можно снизить температуру начала реакции за счет применения инициаторов, распадающихся при сравнительно низких температурах. Снижение температуры теплоносителя ограничивается опасностью высаждения полиэтилена на стенках реактора. С повышением линейной скорости этилена в реакторе растет коэффициент теплопередачи, но одновременно увеличивается и перепад давления в реакторе, что ухудшает свойства полиэтилена. Максимальная температура в реакторе не должна быть выше 320 °С.

Все указанные ограничения не позволяют достичь в однозонных трубчатых реакторах, где весь поток газа вводится в начало реактора, конверсии выше 15 %.

Чтобы улучшить теплоотвод из реактора, применяют пульсирующий режим поддержания давления - периодически (через 60-100 с) на короткое время резко снижают давление на 20—30 МПа. При этом, за счет увеличения скорости газа, пленка полимера, образовавшаяся на стенках, срывается и выносится из реактора. Этот прием позволяет повысить устойчивость реакции для реакторов с низкой скоростью движения реакционной массы или реакторов, в которых полимеризация проходит в гетерогенной области.

Как показали проведенные измерения давления по длине реактора (рис. 2.11) в момент периодического сброса, при снижении давления в начале реактора на 20 МПа в конце реактора давление снижается на 30 МПа [14]. Такое значительное изменение давления в процессе реакции приводит к снижению производительности и ухудшению однородности свойств полимера.

В современных установках, например установках типа „Полимир", благодаря выбранным оптимальным условиям (высокая скорость движения реакционной массы, гомогенность среды) полимеризация проводится без периодических сбросов давления. При этом достигается та же степень устойчивости, что и при работе со сбросами, но при более высокой конверсии и высоком качестве полиэтилена [2].

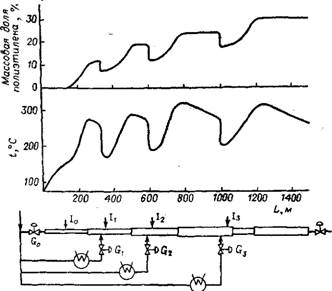

Существенного повышения конверсии (до 30-35%) можно достичь в трубчатом реакторе с несколькими вводами холодного этилена по длине. В этом случае только часть этилена (от 15 до 50%) проходит подогреватель и вводится в начало реактора, а остальной этилен охлаждается и вводится через специальные боковые вводы (обычно 2—4) в зоны после достижения максимальной температуры по длине реактора. Количество и температуру этилена, подаваемого в каждый боковой ввод, рассчитывают таким образом, чтобы в месте его смешения с основным потоком температура реакционной смеси была не ниже температуры начала реакции. В каждую из зон такого многозонного трубчатого реактора (рис. 2.12) вводится дополнительное количество инициатора. Современные

Производства ПЭВД с трубчатыми реакторами оснащены многозонными реакторами.

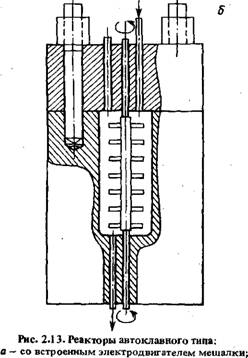

Широко применяется в производстве ПЭВД также реактор автоклавного типа с перемешивающим устройством. В настоящее время в промышленности используются автоклавные реакторы двух типов [15]: 1) удлиненный реактор со встроенным электродвигателем мешалки, работающим в среде этилена под рабочим давлением; отношение длины к диаметру 8—20; 2) компактный реактор с электродвигателем мешалки, вынесенным из реакционной зоны; отношение длины к диаметру 2-5. Объем реакторов первого типа (рис. 2.13, а) 0,2—1 м3, второго (рис. 2.13, б) - более 1 м3 [11].

Автоклавные реакторы работают под давлением 150-250 МПа и при температуре 150—280 °С.

Автоклавный реактор по принципу действия является аппаратом смешения — во всем объеме устанавливается одинаковая концентрация инициатора и полимера. Для автоклавов компактного типа характерен небольшой температурный градиент по высоте реактора. В удлиненных 40

|

2.12. Схема трубчатого реактора с боковыми вводами этилена, профиль температуры и конверсия по длине реактора [8J: |

|

В начало реактора С0 = 12,5 H 309 |

Подача этилена, т/ч *™ициат0р Давление, МПа

|

H 296 |

В 1-й боко - Во 2-й боко - В 3-й боковой ввод ковой ввод вой ввод G, = 7,8 Сг = 12,0 G3 = 13,6

H 285

|

Б — с вынесенным электродвигателем |

Реакторах наблюдается более значительный градиент температуры по высоте, что сближает их с трубчатыми реакторами.

В отличие от трубчатых реакторов, в которых время пребывания для всех частиц одинаково, для автоклавных реакторов характерно широкое распределение отдельных частиц по времени пребывания, что обусловлено интенсивным перемешиванием реакционной массы. Это оказывает влияние на полидисперсность и структуру получаемого полиэтилена.

Подача этилена и растворов инициаторов в реактор осуществляется через специальные вводы в одну или несколько точек по высоте. В удлиненных автоклавных реакторах обязательно предусмотрен один из вводов этилена через камеру электродвигателя для охлаждения последнего. Для этой же цели служит и рубашка в верхней части реактора, в которую подается холодная вода. Автоклавные реакторы оснащены быстроходными мешалками (1000—1500 об/мин), которые обеспечивают интенсивное перемешивание реакционной массы.

Конструкции мешалок подробно рассмотрены в [7, с. 62].

|

|

Для первоначального разогрева реакторы оборудованы рубашками, куда подается теплоноситель — пар, горячий воздух, дымовые газы и т. д.

Реакторы снабжены несколькими термопарами для замера температуры реакционной массы, манометрами для измерения давления на входе в реактор, предохранительными разрывными мембранами, штуцерами для вывода полимера.

В автоклавных реакторах достигается меньшая конверсия, чем в трубчатых. Это обусловлено тем, что полимеризация в автоклавах протекает в адиабатических условиях и конверсия определяется возможностью отвода теплоты, затрачиваемой на разогрев реакционной смеси на выходе. Это соответствует 1 % конверсии на 12—13 °С разности температур или общей конверсии до 20%.

Важным достижением в разработке технологии полимеризации этилена в автоклавном реакторе является проведение двухзонного процесса. Это достигается установлением в реакторе перегородки, препятствующей перемещению реакционной смеси в осевом направлении. В каждую из зон можно подавать различные количества этилена и инициатора, поддерживая в них разную температуру и достигая разного среднего времени пребывания. Так, например, при давлении 150 МПа в верхней зоне поддерживается температура 180 °С, образующийся при этом полимер имеет высокую молекулярную массу. В нижней зоне устанавливается температура 280 °С и образуется полимер с низкой молекулярной массой. Смесь этих двух продуктов дает материал с полезными свойствами [6].

Известны также трехзонные реакторы [13]. На рис. 2.14 приведены схема, технологические параметры и температурный профиль такого реактора.

Сравнивая процесс полимеризации в трубчатых и автоклавных реакторах, можно выделить следующие основные особенности технологии в каждом из них.

1. В трубчатых реакторах поддерживается более высокое давление (до 350 МПа), причем оно снижается по длине реактора, тогда как в автоклавах реакционное давление поддерживается постоянным.

2. В трубчатых реакторах наблюдается широкий температурный профиль по длине, при этом максимальная температура достигает 320 С. В автоклавах температура поддерживается в узких пределах в каждой зоне в интервале 170-280 °С.

3. Среднее время пребывания реакционной смеси в трубчатом реакторе постоянное, оно определяется соотношением объема реактора и количества подаваемого в реактор этилена и составляет для промышленных реакторов 60—300 с; в автоклавном реакторе — переменное, изме - няется в пределах 10-120 с.

_ 4. Характер движения в трубчатых реакторах турбулентный, поршневой, в автоклавных реакторах — практически близок к идеальному смешению.

5. В качестве инициаторов полимеризации в трубчатых реакторах можно использовать кислород, растворы пероксидов, а также смеси

G,

—t*—

|

Подача этилена, т/ч Выход полиэтилена, т/ч Температура, °С Инициатор |

Ог t,

Рис. 2.14. Трехзониый автоклавный реактор:

1-я зона 2-я зона 3-я зона

TOC \o "1-3" \h \z Gj = 18 G2 = 8 G3=4

2,1 2 1,1

F, = 165 ^ = 235 t3 = 280

I, - ірет-бутил - I2 - грег-бутил - Ij — ди-трет-

Пернеодеканоат пербензоат бутилпероксид

Подача инициатора, кг/ч 10 1,4 о,5

Кислород— пероксиды, тогда как полимеризация в автоклавах проводится только под влиянием пероксидных инициаторов. Невозможность применения кислорода для инициирования полимеризации в автоклавных реакторах объясняется трудностями регулирования температуры в реакторе из-за запаздывания при дозировании кислорода.

6. Пуск автоклавного реактора затруднен и требует подачи избыточного количества инициатора для предотвращения падения температуры при пуске.

Указанные особенности оказывают влияние на структуру и свойства полиэтилена, которые в зависимости от типа реактора несколько различаются. Полиэтилен, полученный в трубчатом реакторе, имеет большую разветвленносгь и меньшую полидисперсность, чем полученный в автоклавном реакторе. Этот полиэтилен более пригоден для производства| пленок, тогда как полиэтилен, полученный в автоклавном реакторе,' находит широкое применение в производстве покрытий. Подробно зависимость структуры и свойств полиэтилена от параметров полимеризации рассмотрена в гл. 7.

Направление интенсификации процесса полимеризации этилена. Основным условием при создании высокоэкономичных производств ПЭВД является повышение конверсии этилена. Это позволяет снизить энергозатраты на компримирование этилена. •

Рассмотрим некоторые технические решения, направленные на существенное повышение конверсии, опубликованные в патентной литературе в последние годы.

Способ получения полиэтилена в трубчатом реакторе с внутренней тонкостенной трубой (рис. 2.15) (пат. 157859 Англия). Внутрь трубы высокого давления 2 коаксиально вставлена тонкостенная труба І, так что полимеризация проводится в кольцевом зазоре. Труба 1 рассчитана только на небольшой перепад давления и имеет поэтому сравнительно малую толщину стенки, обеспечивающую хороший теплоотвод. Этилен разогревается во внутренней полости трубы 1 до температуры начала реакции, смешивается с частью холодного этилена и вводится в кольцевую реакционную зону 2, куда подается инициатор. Разогрев этилена осуществляется за счет теплоты реакции и это позволяет существенно повысить конверсию. По расчетам авторов, для приведенных в патенте условий (подача этилена 20 т/ч, длина реактора 564 м, давление реакции 245 МПа) конверсия увеличивается с 21,5 до 28,6%.

Процесс получения полиэтилена с конверсией не менее 28% в трубчатом реакторе (пат. 4135044 США). Трубчатый реактор имеет 3—4 реакционные зоны, причем за каждой зоной реакции следует зона охлаждения. Диаметр труб реактора переменный — увеличивается от 31,2 до 50 мм, при этом каждая зона реакции имеет меньший диаметр, чем следующая за ней зона охлаждения.

|

4

|

Повышение конверсии в однозонном трубчатом реакторе от 14 до 19%, а в двухзонном от 20 до 26,5 % достигается за счет повышения эффективности использования объема реактора (а. с. 929650 СССР). В соответствии с предложенным авторами способом полимеризации, инициируемой кислородом, в одно - или двухзонный реактор подается дополнительно пероксид водорода в точки по длине реактора, расположенные на расстоянии, эквивалентном времени пребывания реакционной

|

|

|

Теплоноситель |

|

І! ? ,2 |

|

Этилен |

|

Этилен + полиэтилен |

|

HbJ |

|

Рис. 2.15. Схема трубчатого реактора с внутренней тонкостенной трубой: |

- внутренняя труба; 2 - труба высокого давления; 3 - рубашка для циркуляции теплоносителя; 4 — регулятор температуры

Смеси 5— 1U с (начиная от точки достижения максимальной температуры). Подача пероксида водорода позволяет в этих точках реактора создавать заданную концентрацию кислорода, образующегося при разложении пероксида водорода до его смешения с реакционным потоком.

В а. с. 889667 СССР описан способ повышения конверсии в двух - зонном трубчатом реакторе при использовании инициатора кислорода. Инициатор — кислород в виде 4— 30%-го раствора в инертном газе вводится непосредственно в реактор, в несколько точек по длине, в которых температура после достижения максимального значения снизилась не менее чем на 10 °С. Непосредственная подача кислорода в реактор позволяет увеличить быстродействие управления его температурным режимом и достичь конверсии 21-32%.