ИНИЦИИРОВАНИЕ

Для технологии производства полиэтилена под высоким давлением практическое значение имеет инициирование органическими пероксида - ми и кислородом. Первое применяется в основном при проведении полимеризации в автоклавных реакторах, второе — в трубчатых.

Как известно, инициирование пероксидами заключается в образовании первичных радикалов при термической диссоциации связи —О—О—

R—О—О—R' кР'СП- R—О + о— R (4.14)

И взаимодействии этих первичных радикалов с мономером по реакции (4.1)*, причем скорость определяет реакция (4.14) как более медленная.

Отсюда:

"и = ''расп=Драсп[І]. (4.15)

Где / - эффективность инициирования — доля первичных радикалов (от общего их количества), участвующая в инициировании полимеризации.

Вопрос о значениях эффективности инициирования при полимеризации этилена и влиянии на эту величину различных факторов практически не изучен. Эффективность инициирования, вероятно, имеет весьма низкие значения, так как температура процесса на 100 °С и более превышает значения, при которых обычно используются соответствующие перок - сиды. Учитывая высокие значения энергии активации (для различных пер[5] оксидов Е= 105-Н50 кДж/моль), скорость распада пероксидов в условиях процесса исключительно велика и побочные реакции радикалов (например, эффект клетки) не могут не играть существенной роли.

В зависимости от строения R и R' скорость распада пероксидов и ее изменение с температурой и давлением для различных пероксидов различны. В табл. 4.1 приведены значения Е и AV* для некоторых пероксидов, применяемых в качестве инициаторов полимеризации этилена, а также данные о температурах, при которых периоды полураспада* составляют 1 мин.

Рассмотрим особенности применения инициаторов в реакторах обоих типов.

Автоклавные реакторы представляют собой, в первом приближении, реакторы идеального смешения (см. гл. 2), имеют во всем объеме одинаковую концентрацию инициатора, которая определяется материальным балансом и выражается уравнением:

[Лр/[Ло = 1/ (1 + ^распт) > (4.16)

Где [Л р и [/] о - равновесная и исходная концентрации пероксида, т - среднее время пребывания реакционной массы в реакторе.

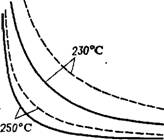

На рис. 4.1 показана зависимость равновесной концентрации ди-грег- бутилпероксида и 7рег-бутилпербензоата от времени пребывания реакционной массы в реакторе. В интервале обычно используемых в промышленных установках времен пребывания (20-50 с) и температур процесса (выше 250 °С) равновесная концентрация составляет менее 5 % от исходной.

Скорость инициирования уи из (4.15) и (4.16) выражается следующим образом:

Таблица 4.1. Влияние температуры и давления на распад некоторых пероксидои [8]

|

ДГ* см3 /моль |

|

Е, КДж/моль |

|

Пероксид |

Температура, С, для туг = 1 мин

Прн0,098 МПапрн 294 МЦа

Дициклогексилперокси - 100 107 116 4,3 дикарбонат

TOC \o "1-3" \h \z Диоктаноилпероксид 127 133 129 5,9

Ірет-Бутилпернеодеканоат 113 119 103 6,1

Ірет-Амилпернеодеканоат 124 133 102 7,0

Ірег-Бутилперпивалат 123 131 110 6,1

Ірег-Амилперпивалат 124 135 113 9,4

Ди-грег-бутилпероксид 191 203 152 13,4

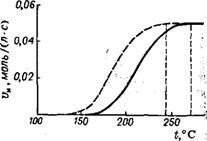

Анализ этого уравнения (рис. 4.2) показывает, что с повышением температуры скорость инициирования возрастает (при постоянной концентрации инициатора) и, достигнув определенного значения, характерного для каждого инициатора, далее остается постоянной. Условием достижения этого постоянства является: красПтР- 1 • Этим условием следует руководствоваться при выборе инициаторов, так как его соблюдение обеспечивает минимальный удельный расход инициатора.

Выбор инициатора влияет также и на стабильность процесса. При

Использовании инициатора в ин - Щр тервале температур, в котором

|

|

|

10 |

|

20 |

|

30 |

|

40 |

[По

0,3

|

|

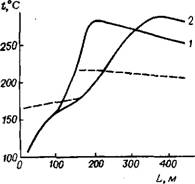

Рис. 4.3. Профиль температуры в трубчатом реакторе при использовании инициаторов с низкой (1) и высокой (2) температурой разложения [411 --------------------------------------------------- температура теплоносителя

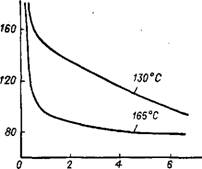

Рис. 4А. Критическая граница полимеризации при инициировании кислородом при температурах 130 и 165 °С [381

Скорость инициирования зависит от температуры, случайное понижение температуры вызовет снижение скорости инициирования, что, в свою очередь, приведет к замедлению полимеризации, уменьшению выделения - теплоты и еще большему снижению температуры вплоть до прекращения реакции. И наоборот, случайной повышение температуры приводит к еще большему ее росту из-за ускорения реакции. Независимость скорости инициирования от температуры, делая невозможным описанное развитие событий, увеличивает стабильность процесса.

Трубчатый реактор, представляющий собой реактор вытеснения, имеет переменные температуру и концентрацию инициатора по длине. Концентрация инициатора в каждом сечении реактора определяется уравнением:

[I]p/[I]o=e~fcpacn*, (4.18)

Іде t — время прохождения реакционной массы от момента ввода в реактор до рассматриваемой точки (при постоянной скорости реакционной массы оно пропорционально длине); £расп ^ const вследствие переменной температуры по длине реактора.

Изменение концентрации инициатора в этом случае определяют совместным решением уравнений теплового и материального баланса (см. гл.5).

|

|

Характеристики применяемого инициатора влияют на протекание процесса в реакторе.. На рис. 4.3 показаны профили температуры в трубчатом

реакторе при использовании низкотемпературных к высокотемпературных пероксидов. В случае низкотемпературного инициатора температура сначала резко возрастает и достигает максимума ні коротком участке реактора, при применении пероксидов с высокой температурой распада рост температуры более плавный и максимальная температура достигается на гораздо большей длине. Эти особенности инициаторов влияют на производительность реактора и качество полимера.

В отличие от инициирования пероксидами, механизм и кинетика которого более или менее ясны, инициирование кислородом более сложно. Согласно существующим представлениям [38, с. 409; 39], процесс протекает через образование промежуточных продуктов реакции кислорода с этиленом или полимером, по-видимому, пероксидного характера, которые в дальнейшем могут давать активные радикалы, инициирующие полимеризацию, или неактивные продукты, а также участвовать в различных побочных реакциях, вплоть до ингибирования:

С2Н4 + 02 - [С2Н4-02], (4.19,а)

[С2Н4-Ог] 2R, (4.19,6)

R - + С2Н4 кр » R—СНг—СН2, (4.19,6)

[С2Н4-02] ----------- Неактивные продукты. (4.19, г)

Побочные реакции;

R—СНг—СНг + Ог—і к, .

^ » Блокирование растущих цепей. (4.19,д) R - + Ог—1

В пользу именно такого механизма свидетельствуют некоторые выявленные особенности процесса, например, наличие индукционного периода и критической границы полимеризации. На рис. 4.4 показаны границы давления и концентрации кислорода, ниже которых полимеризация практически не идет, а выше - протекает с большой скоростью. Такие особенности, характерные для вырожденных разветвленноцепных реакций, к которым относятся процессы окисления углеводородов, являются результатом комплекса реакций (4.19). Скорости каждой из этих ріеакций могут по-разному зависеть от давления, температуры и состава реакционной смеси. В случае, когда fcpacn^i > имеем обычное инициирование:

•'ин=/*ЛСгН4][Ог]. (4.20)

Для относительно узких интервалов варьирования параметров, которые применяются в промышленных установках, кинетика процесса удовлетворительно описывается этим уравнением.

В течение многих лет считалось, что этилен не способен к термической полимеризации под давлением даже при температурах выше 200 °С [38, с. 412]. В работе [40] было показано, что при давлении около •200 МПа может происходить термическая полимеризация этилена с образованием высокомолекулярного (Мп до 105) полимера. Инициирование протекает через образование бирадикала из двух молекул этилена: СН,=СН2+СН2=СН2 СН2-СН2-СН2-СН2 . (4.21)

Общая скорость полимеризации v описывается уравнением:

V = 2,Q3 «lO'e-16465/7^2,5 . (4.22)

Вследствие очень высокой энергии активацииЕ = 136,3 ± бкДж/моль скорость образования полимера сильно изменяется с температурой. Так, при давлении 200 МПа конверсия 3% достигается при 150 °С за 6,7 сут, при 180°С за 12,2 ч, при 250°С за 5,6 мин, при 350°С за 2,2 с.

Эти данные позволяют предположить, что часто обнаруживаемый в работающих при высоком давлении и невысоких температурах частях промышленных установок (подогревателях, фильтрах и др.) высокомолекулярный полиэтилен может образовываться даже в отсутствие инициаторов в результате медленной термической полимеризации зтилена.