ОСНОВНЫЕ СТАДИИ ПРОЦЕССА

До середины бЬ-х годов пластификаторы получали почти исключительно по периодической схеме. Непрерывные производства стали интенсивно развиваться лишь в последние 10—15 лет. Большинство исследований процессов этерификации и переэтерификации проводилось на замкнутой системе без отгонки реакционной воды и в присутствии большого избытка спирта, т. е. в условиях, которые на практике не реализуются [113—119]. В опубликованных работах сведения - о порядке реакции и ее механизме весьма противоречивы. Например, для некоторых частных случаев этерификации при использовании кислых катализаторов предложены уравнения первого [113—116], второго [118—121], третьего [121] или переменного [122] порядка, а также чисто эмпирические зависимости [118, 123]. Эти расхождения обусловливаются, очевидно, как различной интерпретацией получаемых результатов, так и неодинаковыми условиями проведения синтеза. Последнее обстоятельство особенно существенно, так как этерификация является обратимым процессом, скорость которого тормозится побочными продуктами (водой при этерификации, алифатическим спиртом при переэтерификации и полипереэтерификации, хлористым водородом при получении фосфорсодержащих пластификаторов). Поэтому определяющее влияние на кинетику процесса оказывает скорость удаления побочного продукта из реакционной зоны, которое может быть интенсифицировано не только за счет повышения температуры, углубления вакуума, перемешивания, а также путем изменения аппаратурного оформления [124]. Последнее в значительной степени затрудняет моделирование процессов этерификации и переэтерификации и требует уточнения кинетики при внесении изменений в технологию или модернизации оборудования.

Следует также отметить, что при сравнительно небольших избытках спирта (до 50—100% по сравнению со стехиометрическим) свойства реакционной среды — полярность, диэлектрическая проницаемость, рН и др. по мере углубления процесса, особенно на его первых стадиях, резко изменяются, что оказывает влияние на реакционную способность реагентов, которая может несколько увеличиться. Это обстоятельство учитывается вводом в кинетическое уравнение коэффициента ускорения [125]. Ускорение (индукционный период) этерификации отмечено при изучении взаимодействия фталевого ангидрида с 2-этилгексанолом [125, 126], лаури - ловой и адипиновой кислот с лауриловым спиртом [121], уксусной кислоты с бутанолом [118], а также этанола и метанола с молочной кислотой [117, 123].

Диэфирные пластификаторы. Диэфирные пластификаторы получают в присутствии кислых или амфотерных катализаторов, а также без катализатора. Принципиально синтез на кислом катализаторе может проводиться при температуре 180—190°С. Результаты лабораторных исследований показывают [127], что с повышением температуры благодаря сокращению времени синтеза цвет целевого продукта улучшается. Данные этих исследований для ди(2-этилгексил)фталата при глубине превращения моноэфира 97% и составе реакционной массы 1 моль фталевого ангидрида, 2,2-моля 2-этилгексанола, 1,78% (от массы фталевого ангидрида) катализатора — я-толуолсульфокислота и 50 мл толуола как увлекающего агента приведены в таблице 2.1.

Однако на практике температуру сиинтеза поддерживают в пределах 130—140 °С [65, 128], так как при более высокой температуре усиливается дегидратация оборотных спиртов, а цвет целевого продукта может резко ухудшиться из-за контакта реакционной массы даже с небольшим количеством кислорода воздуха, попадающего в эфиризатор через неплотности, например вала мешалки.

В течение долгого времени процесс этерификации проводили в Присутствии катализатора серной кислоты. Однако этот катализа-, тор обладает высокой окисляющей способностью, промотирует

|

Таблица 2.1. Влияние температуры синтеза на цвет ди(2-этилгексил)фталата

|

Дегидратацию спирта, особенно при использовании изоспиртов, ц ухудшает цвет целевого продукта [61]. Поэтому в последнее время все чаще используют более «мягкие» кислые катализаторы с пониженной окисляющей способностью, обычно «-толуолсульфокис - лоту или бензолсульфокислоту. Для улучшения цвета пластификатора их рекомендуют применять в смеси с веществом с большой поверхностью (активированный уголь, кизельгур) [129, 130]. Предложены и другие, менее доступные катализаторы, например суль - фаминовая или сульфаниловая кислоты [131]. Поскольку бензол - сульфокислота и другие технические кислоты, применяемые в качестве катализаторов этерификации, содержат большое число примесей, перед вводом в процесс их подвергают очистке. С этой целью сульфокислоту растворяют в спирте, обрабатывают активированным углем и фильтруют [132]. Такая обработка позволяет в 3—4 раза понизить количество эмульсии, образующейся на стадии нейтрализации, а также улучшить качество целевого продукта, в первую очередь его цвет [133].

В литературе описан также способ очистки сульфокислот обработкой их раствора в спирте отбеливающим агентом, например пероксидом водорода [134].

Синтез диэфирных пласЛфикаторов на кислом катализаторе проводят при температуре до 140 °С и избытке спирта 20—40% (по отношению к массе моноэфира). Давление при синтезе в зависимости от температуры кипения реагирующего спирта варьируют от атмосферного (при получении бутиловых эфиров) до 6,65— 19,95 кПа (при получении эфиров с 2-этилгексанолом или смешанными спиртами С7 — Сэ и С6 — Cs).

Для быстрого удаления реакционной воды смесь подвергают азеотропной отгонке с различными увлекающими агентами [59, 128, 135]. Если летучесть спирта в условиях синтеза слишком низка, для интенсификации отгонки воды в реакционную смесь вводят специальные жидкие или газообразные увлекающие агенты (азот или диоксид углерода). К недостаткам газообразных агентов относится необходимость тщательной очистки газов от следов кислорода, способствующего потемнению продукта, а также снижение давления паров летучих компонентов при их разбавлении, вследствие чего требуется установка более мощных охлаждающих устройств.

Из жидких увлекающих агентов используют толуол, бензол или циклогексан, которые загружают в реактор одновременно с сырьем или вводят в виде пара через распределительное устройство в днище аппарата. Увлекающие агенты вместе с оборотным спиртом возвращают в зону реакции.

При этерификации низкокипящих спиртов, растворимых в воде * (метанол, этанол) в качестве увлекающих агентов - можно использовать эти спирты. Тогда некоторая часть спирта подсушивается и вводится в нижнюю часть реактора.

Реакционную воду можно связывать с помощью гигроскопических веществ, например безводного сульфата натрия, однако, из-за сложности отделения эфира от осадка практического применения этот метод не находит [128].

При получении фталатов, эфиров алифатических карбоновых кислот и других пластификаторов на основе спиртов, образующих с реакционной водой азеотропные смеси (2-этилгексанол, бутанол и т. п.), чаще всего используют азеотропную отгонку воды с избытком спирта. Реакционную смесь нагревают до температуры реакции обычно при атмосферном давлении или неглубоком вакууме, а затем вакуум постепенно (не допуская снижения температуры) углубляют, например при получении ди(2-этилгексил)фталата,— до 6,65— 19,95 кПа. Для ускорения разогрева реакционной массы и сокращения продолжительности процесса рекомендуется загружать в аппарат недостаточное количество спирта и только после образования моноэфира и выхода на заданный режим постепенно вводить остальной спирт [136]. Реакцию можно начинать даже с. избытком кислоты [137].

Поскольку окисляющее действие кислых катализаторов больше всего проявляется в начале процесса, особенно при контакте с исходной кислотой или ангидридом, то катализатор целесообразно вводить в процесс после образования моноэфира. Такой прием позволяет улучшить качество целевого продукта и снизить дегидратацию оборотного спирта. При вводе в реакционную смесь серной кислоты следует избегать образования зон ее повышенной концентрации. Для этого кислоту необходимо быстро диспергировать, например за счет применения перфорированной подводящей трубки с большим числом отверстий или за счет подачи кислоты в зону повышенной турбулентности (около рабочего колеса мешалки).

Для расчета теплообменного и дистилляционного оборудования узла этерификации, а также системы обогрева реактора необходимо знать количество спирта, отгоняемого в процессе синтеза. В настоящее время соответствующие зависимости приведены только для 2-этилгексанола [138, 139]. Влияние различных параметров на скорость отгонки спирта установлено экспериментально. В серии опытов температуру изменяли в пределах 125—145 °С, остаточное давление в интервале 10,65—18,62 кПа, избыток спирта от О до 200% (масс.) против стехиометрического. Для расчета

Скорости отгонки можно воспользоваться следующим эмпирическим уравнением:

|

Гда Сс — концентрация спирта, % (масс.); WB — количество воды, отгоняемой из секцнн, г/(ч-моль) моноэфнра; "ф=4,2 — количество спирта, отгоняемое с 1 г реакционной воды (определено экспериментально); А и В — константы. |

Константы А к В для каждого рабочего режима определяются экспериментально. Так, при температуре реакции 135 °С и остаточном давлении 14,6 кПа они соответственно равны 27,0 и 0,465 при Сс<35% (масс.) или 29,85 и 0,286 при Сс>35% (масс.) [139].

|

(2.2) |

Концентрацию спирта в реакционной массе в процессе синтеза можно рассчитать по теоретическому уравнению

Мс(1 - f-0,015-0

С<=- мы —(— ліс (і +'о, оі|) — Мъу

Где Мс = 130, jWm=278, Мв = 18 — молекулярная масса соответственно 2-этилгек - санола, моно(2-этилгексил)фталата и воды; | — начальный избыток спирта против стехиометрического по отношению к моно(2-этилгексил)фталату, % (масс.); у— степень превращения моно(2-этидгексил)фталата.

В зависимости от высоты заполнения гидростатическое давление у дна аппаратов объемом до 20—30 м3 может достигать 40,0—53,2 кПа. Поэтому условия отгонки спирта и реакционной воды в промышленных реакторах - по сравнению с небольшими лабораторными аппаратами значительно ухудшаются. Для устранения этого недостатка предложено [140] во время синтеза отбирать реакционную массу циркуляционным насосом из нижней части реактора и подавать ее через распределительное-устройство (например, перфорированные трубки, расположенные в паровом пространстве реактора) в верхнюю часть реактора. Кратность циркуляции выбирают в пределах от 4 до 10. Например, для реактора объемом 8 м3 при загрузке 5 м3 она равна 20 м3/ч. Циркулирующая жидкость может быть перегрета на 40—50 °С по сравнению с температурой реакционной массы. Поскольку время перегрева невелико, то такой прием применим для нестабильных продуктов.

Циркулирующую жидкость можно подавать в камеру фракционирования, в которую вводят инертный газ или увлекающий агент. Такой камерой служит кожухотрубный теплообменник, роторный пленочный аппарат и др. [141, 142].

Синтез без катализатора и в присутствии амфотерных катализаторов принципиально не отличается от синтеза на кислых катализаторах и может проводиться на том же оборудовании. Однако температуру в этом случае повышают до 170—250 °С [64, 65], так как при более низкой температуре амфотерные катализаторы не активны [63]. Избыток спирта, при котором синтез протекает с достаточно высокой скоростью, также примерно в 2 раза больше,

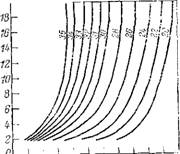

Рис. 2.5. Номограмма для определения скорости отгонкн 2-этилгексанола при получении дн(2-этилгексил)фталата (давление 47,9 кПа). Цифры у кривых — содержание спирта в % (масс.).

Чем при кислотной технологии (соответственно 40 и 80% против сте - хиометрического, в пересчете на моноэфир) [139]. Эти обстоятельства, несмотря на снижение вакуума (повышение остаточного давления до 48—55 кПа), приводят к существенному увеличению отгона спирта во

Время синтеза [139]. Скорость отгонки можно рассчитать по уравнению (2.1). Однако эмпирические зависимости для определения WCl в этих условиях не опубликованы. Для 2-этилгексанола WCl можно определить по экспериментальной номограмме, показанной на рис. 2.5 [64]. і

|

Щ-., мл/Щн-кг) |

|

158 152 166170 т 178182186130 Ш198 /,''-,' |

При синтезе пластификаторов типа ди(2-этилгексил)фталата в присутствии тетрабутоксититана протекают параллельно два процесса— без катализатора (2-го порядка) и с катализатором (0,5-го порядка). Суммарная реакция с достаточной степенью точности может быть описана классическим уравнением 1-го порядка. Энергия активации равна 67 кДж/кг [64]. На первых стадиях синтеза реакционная вода и вода, содержащаяся в исходном сырье, в значительной степени гидролизует катализатор, снижая его активность. Поэтому процесс рекомендуется проводить в две стадии: вначале до глубины превращения моноэфира 0,6—0,7 без катализатора, а затем — в присутствии титансодержащего катализатора [143].

|

LpL. |

|

Сырье |

|

З'їмр^ сырей |

|

'> 5 Рис. 2.6. Схема циркуляции оборотного спирта в шестисекционном реакторе: (Gu, — спирт, выкипающий из /-ой секции). |

При проведении этерификации в секционированных реакторах непрерывного действия (или в каскаде реакторов) спирт, выкипающий со всех ступеней реагирования, после конденсации, охлаждения и отделения от реакционной воды в общей системе, как правило, возвращают в первую или в несколько головных секций

G„

(реакторов" каскада), в то время как остальные секции работают в режиме прямой отгонки. При этом возникают внутренние циркуляционные потоки спирта (рис. 2.6.). Циркуляция спирта приводит к разбавлению реакционной смеси, особенно заметному в первых по ходу сырья секциях реактора, и соответствующему сокращению времени пребывания. С учетом внутренней циркуляции концентрация спирта в любой секции Ссг и соответствующее увеличение объема секции а,-, необходимое для компенсации циркуляционных токов, могут быть рассчитаны по уравнениям [144]

П

Л1с(1+0,0!ё-г/;)+ 2 G»i

Cci=------------------------------------------------------------ (2.3)

Ми + м0 (1 + 0,01|) _ МьУі + V Gnj

I=i+1

2 ^

І=1+1

At = ^----------------------------------------------------------------------- (2.4)

Где Мс, Мм и Мв — молекулярная масса соответственно спирта, моноэфира и воды; | — начальный избыток спирта против стехиометрического по отношению к моноэфиру, % (масс.); у;—глубина превращения моноэфира в г-ои секции; G„j — количество спирта, отогнанного из /'-ой секции, г/(ч-моль) моиоэфира; п — общее число секций; і — номер секций по ходу сырья; Уя1 — количество спирта, отогнанного из /-ой секции реактора, м3/ч; V — производительность установки при отсутствии циркуляции оборотного спирта, м3/ч.

По своему виду уравнение (2.3) аналогично зависимости (2.2) для расчета концентрации спирта в реакционной массе в отсутствие циркуляции, но содержит в числителе и знаменателе член

П

2 Gu/, учитывающий циркуляцию. Расчетные данные, показы-

/=г + 1

Вающие влияние циркуляции спирта на эффективный объем ше - стисекционного реактора, приведены в литературе [144].

Очевидно, что наименьший объем аппарата соответствует режиму, при котором внутренняя циркуляция отсутствует. Однако реализация такого режима требует создания сепаратных циркуляционных контуров для каждой секции, что значительно усложняет процесс. Поэтому для многосекционного аппарата, включающего 8—10 секций, рекомендуется спирт, выкипающий из всех секций, возвращать в первую, третью и пятую секции [64].

Фосфорсодержащие пластификаторы. Синтез фосфорсодержащих пластификаторов (триарил-, триалкил-, алкиларилфосфаты) в промышленности основан, как правило, на взаимодействии фос - форилхлорида с соответствующими фенолами, крезолами или алифатическими спиртами. Замещение первых двух атомов хлора происходит быстро, третьего — сравнительно медленно.

Общим для всех трех процессов является выделение в качестве побочного продукта реакции хлористого водорода, присутствие которого в реакционной смеси не только замедляет процесс, но и инициирует протекание большого числа побочных реакций [74, 75, 102, 145]. Поэтому при разработке промышленных методов синтеза одной из главных проблем является создание условий для быстрого удаления хлористого водорода из зоны реакции или для понижения. его концентрации (например, вводом в реакционную смесь избыточного реагента или инертного растворителя) до столь малого значения, при котором побочные реакции практически не протекают или скорость их незначительна.

При получении триарилфосфатов^з присутствии хлорида магния в качестве катализатора синтез ведут при довольно высокой температуре (около 200°С). В этом случае хлористый водород отгоняют из зоны реакции при помощи вакуума или продувки через слой реакционной жидкости инертного газа [91].

Триалкилфосфаты получают по реакции фосфорилхлорида с алифатическими спиртами. С увеличением длины углеводородной цепи спирта его реакционная способность уменьшается, но одновременно снижается и дегидратирующее действие хлористого водорода. Поэтому условия синтеза и, способ удаления хлористого водорода определяются реагирующим спиртом.

Триметилфосфат синтезируют при температуре не выше-25°С без катализатора. Для подавления побочных реакций процесс ведут при значительном избытке спирта [не менее 100% (масс.) от теории). Для связывания выделяющегося хлористого водорода в реакционную смесь подают аммиак [75] или третичный амин (например, пиридин) [72, 73]. В результате образуются соответствующие соли, которые выпадают в осадок и могут быть отфильтрованы. Рекомендуется вначале постепенно вводить в течение 4—5ч г. безводный метанол фосфорилхлорид выбирая скорость его подачи таким образом, чтобы температура в зоне реакции ие превышала 25°С, а затем при той же температуре барботировать через реакционную массу аммиак до нейтральной реакции [75]. На первой стадии в -основном образуется диметилхлорфосфат, на вто» рой — целевой продукт. Для завершения синтеза после прекращения барботирования аммиака реакционную массу перемешивают в течение примерно 10 ч, а под конец вновь в небольшом количестве подают аммиак до щелочной реакции. Хлорид аммония отделяют от целевого продукта на центрифуге, а отжатый осадок промывают спиртом.

При получении трибутилфосфата процесс можно вести в избытке бутанола без удаления хлористого водорода [75]. Последний выделяют из целевого продукта нейтрализацией гидроксидом натрия с последующим разделением смеси на эфирную и водно-солевую фракции отстаиванием. Поскольку растворимость бутанола в концентрированном водно-солевом растворе значительно ниже, чем ® чистой воде, его потери на стадии разделения невелики.

В принципе таким же путем можно синтезировать и три(2-этил - гексил) фосфат, но более целесообразно проводить процесс полунепрерывным способом [75]. Для этого фосфорилхлорид и спирт с регулируемой скоростью непрерывно подают в аппарат с мешалкой, в котором при температуре 25°С образуется в основном ди(2-этилгексил)хлорфосфат. Реакционная смесь с постоянного уровня непрерывно стекает в один из двух таких же аппаратов с мешалкой, работающих по периодической схеме в сменно-циклическом режиме (в первом аппарате принимают сырец, во втором-завершают синтез), где процесс завершается также при 25°С.

Для получения триалкилфосфатЪв предложены различные катализаторы, в первую очередь соединения титана [72—74]. Применение катализаторов позволяет проводить процесс при значительно меньшем избытке спирта и при более высокой температуре. При синтезе триалкилфосфатов с числом углеродных атомов от 6 до 10 в присутствии тетрахлорида титана в реактор загружают соответствующий спирт и катализатор, а затем при комнатной температуре постепенно добавляют фосфорилхлорид. Далее температуру повышают до' 85—90 °С. Хлористый водород, который начинает выделяться при 65—70°С, удаляют из реакционной массы, поддерживая во время синтеза остаточное давление 4 кПа. Синтез протекает быстрее, чем в отсутствие катализатора, и завершается за 4 ч [74]. Полученный триалкилфосфат обрабатывают водой для разрушения комплекса ТіСІ40Р(ОН)3 и перевода соединений титана в нерастворимую форму, а также для извлечения растворенного хлористого водорода, затем нейтрализуют 3%-ным раствором гидроксида натрия. Далее воду и избыточный спирт отгоняют под вакуумом. При соотношении исходных реагентов фосфорилхлорид : 2-этилгексанол= 1 : 4 выход целевого продукта составляет 90,0% (масс.) от теории. Оптимальный избыток спирта для три (2-этилгексил) фосфата равен 1 молю, для остальных триалкилфосфатов— 2 моля, оптимальная концентрация катализатора—0,1—0,2% (масс.) [74].

Смешанные пластификаторы — алкиларилфосфаты, как прави-. ло, синтезируют в две стадии. На первой стадии фосфорилхлорид взаимодействует с соответствующим фенолом или крезолом с образованием арилхлорфосфатов, а на второй — полупродукт взаимодействует со спиртом [101]. Побочным продуктом реакции на обеих стадиях является хлористый водород. Первая стадия процесса аналогична синтезу триарилфосфатов и отличается только соотношением реагентов (синтез проводят в избытке фосфорилхлорида, а не фенола или крезола). Например, при получении ди (2-этилгексил)фенилфосфата в реактор загружают фенол, фосфорилхлорид и катализатор — хлорид магния, затем реакционную массу постепенно нагревают до 60—80 °С. При этой температуре- начинается выделение хлористого водорода. Избыток фосфорилхлорида отгоняют от дихлорфенилфосфата при температуре до 130 °С и остаточном давлении 13,3—40,0 кПа. Пары фосфорилхло - рида конденсируют и возвращают на синтез. Дихлорфенилфосфат, освобожденный от фосфорилхлорида, охлаждают до температуры 60—90°С и затем при остаточном давлении 13,3—40,0 кПа к нему постепенно добавляют 2-этилгексанол до мольного соотношения дихлорфенилфосфат : спирт= 1: 2,2. Далее реакционную смесь выдерживают при тех же условиях до завершения синтеза. Для облегчения отгонки хлористого водорода через реакционную массу в небольшом количестве пропускают азот.

Удаление'хлористого водорода может проводиться и другими способами. Например, при получении алкиларилфосфатов (в частности, метилдифенилфосфата) рекомендуется проводить вторую стадию процесса непрерывным способом в насадочной колонне, подавая в верхнюю часть колонны диарилхлорфосфат, а в нижнюю— парообразный спирт [146]. Последний, являясь реагентом, одновременно служит увлекающим агентом по отношению к хлористому водороду. При получении алкиларилфосфатов в верхнюю часть колонны подают смесь спирта и арилгалогенфосфата, а в нижнюю — парообразный инертный растворитель, например толуол, ксилол, бензол или хлорбензол [147, 148]. Применяемый инертный растворитель должен образовывать азеотропную смесь как с хлористым водородом, так и со спиртом. Спирт, частично испаряясь, поднимается вверх по колонне, пробулькивая вместе с НСІ и парами растворителя через слой реакционной массы. Таким образом, процесс по существу проводится в две стадии — спирт и арилгалогенфосфат частично* реагируют при смешении, а завершается синтез непрерывным способом в колонном аппарате.

Арилгалогенфосфат рекомендуется смешивать со спиртом при 0—5 °С, так как при температуре свыше 10 °С скорость деструкции алкиларилфосфата под действием хлористого водорода заметно возрастает. Температура в эфиризаторе колонного типа в зависимости от давления и свойств сырья может колебаться от 20 до 180°С (например, при получении метилдифенилфосфата дифе - нилхлорфосфат смешивают со спиртом при температуре 0°С, а температуру паров толуола в колонне поддерживают в пределах 70— 90 °С [148].

Полиэфирные пластификаторы. Одним из основных методов синтеза полиэфирных пластификаторов является тголипереэтери - фикация. Синтез осуществляют в присутствии ацетата цинка, н - дибутилоловодикаприлата или тетрабутоксититана с активированным углем. Выбор того или иного катализатора определяется его доступностью, стоимостью, и главным образом требованиями к качеству целевого продукта [67, 68].

Все процессы полипереэтерификации являются обратимыми с константой равновесия 0,1, что свидетельствует о существенной роли обратной реакции [68]. Высокая скорость обратной реакции диктует необходимость быстрого и полного удаления из зоны реакции выделяющегося при полипереэтерификации спирта. Спирт обычно отгоняется с одним из реДгентов, преимущественно глико - лем. Смесь этих веществ разделяется на ректификационной колонне, гликоль возвращается в зону реакции, а спирт выводится из системы. Однако условия работы ректификационной колонны не стабильны, так как по мере углубления процесса резко уменьшается количество паров и значительно изменяется их состав (в начале процесса в парах преобладает гликоль, а к концу процесса— алифатический спирт). Нестабильные условия работы колонны снижают ее эффективность, что приводит, с одной стороны, к проскоку гликоля через колонну и, с другой стороны, — к частичному возврату в реакционную зону спирта. Проскок гликоля нарушает заданное, соотношение реагентов в реакционной массе, а возврат спирта в реакционную зону приводит к значительному торможению процесса.

Реактор полипереэтерификации и ректификационная колонна представляют собой единое целое и работают взаимосвязанно. Оптимальные условия работы этих аппаратов неодинаковы [149], поэтому при разработке технологического процесса приходится искать компромиссное решение.

Для интенсификации процессов полипереэтерификации и раз - _ деления существуют различные пути [150].

1. Введение в исходную реакционную смесь спирта, что позволяет предотвратить унос гликоля на начальной стадии синтеза, когда его концентрация в парах довольно велика по сравнению с концентрацией выделяющегося реакционного спирта. Преимуществом такого приема является возможность обезвоживания исходной реакционной смеси в процессе синтеза, так как спирт образует с водой азеотропную смесь [105]. Применяются и другие способы обезвоживания реагентов. Например, можно перед вводом в процесс нагревать гликоль под вакуумом до температуры 120—'160°С с отгонкой гликольно-водной смеси [151]. Однако в этом случае в процессе обезвоживания отгоняется от 2 до 20% гликоля. Кроме того, наличие отдельной стадии требует дополнительного оборудования и увеличивает продолжительность процесса. К тому же осушке подвергается только один компонент реакционной смеси, в то время как в товарном диэфире дикарбоновой кислоты также содержится 0,05—0,3% влаги [105]. Поэтому более предпочтительным является первый способ.

2. Орошение ректификационной колонны спиртом до начала его выделения в процессе синтеза. Этот прием позволяет «запереть» гликоль в колонне и предотвратить его унос.

3. Программированный обогрев ректификационной колонны,, позволяющий поддерживать необходимый для полного разделения температурный режим работы колонны и на глубоких стадиях процесса, на которых тепла выделяющихся паров уже недостаточно.

4. Продувка через реакционную смесь инертного газа, облегчающая выделение из зоны реакции спирта и тем самым ускоряющая процесс. Однако, поскольку ввод в систему инертного газа.

Снижает парциальное давление других компонентов и затрудняет их конденсацию, его следует вводить только в конце процесса, когда ректификационная колонна уже отключена от реактора и из него ведется прямая отгонка небольшого количества летучих.

5. Введение компонента, образующего азеотропную смесь со спиртом и облегчающего его отгонку.

6. Введение в исходную реакционную смесь избытка гликоля с последующей его отгонкой и доведением соотношения до стехио - метрического. Этот прием вряд ли можно с успехом реализовать на практике из-за сложности контроля состава реакционной смеси в процессе синтеза.

Реакционная смесь в процессе полипереэтерификации может резко вскипать и выбрасываться в ректификационную колонну. При этом на длительный период нарушается работа колонны, что увеличивает продолжительность процесса и приводит к потере гликоля с отходящим алифатическим спиртом. Для устранения этого недостатка следует уменьшить степень заполнения эфириза - 'тора, проводить процесс в мягких условиях, повышая температуру и углубляя вакуум с большой осторожностью, что, однако увеличивает время синтеза и уменьшает съем целевого продукта с единицы объема аппарата. Для интенсификации процесса предложено вакуум углублять автоматически по заранее разработанной программе [152]. В этом случае реакционную смесь вначале нагревают до заданной температуры (180—220°С) при атмосферном давлении или неглубоком, постоянном во время разогрева вакууме, а затем постепенно углубляют вакуум в системе согласно эмпирической зависимости

Р = Р0 + В lg (т + I) + С lg2 (т 4-1) (2.5)

Где Р — давление, кПа; Р0 — начальное давление, кПа; т — время от начала ' уменьшения давления, ч; В и С — эмпирические коэффициенты, имеющие следующие значения: 6=62,0—276,6; С=29,1—191,5.

Для каждой марки полиэфирного пластификатора оптимальные значения коэффициентов В и С уточняются экспериментально.

Конструкция реакторных устройств. Конструкция реактора для синтеза пластификаторов .выбирается в зависимости от способа проведения процесса. В периодических производствах используют простейшие аппараты с мешалками емкостного типа, оснащенные устройствами для подогрева и охлаждения. Подогрев осуществ-: ляют с помощью выносных теплообменников, змеевиков или ру-'1 башки. Если при периодическом производстве в одном аппарате осуществляют несколько операций, протекающих при сильно различающихся температурах (например, синтез на алкилтитановом катализаторе при 200°С, нейтрализация — при 100°С), то предусматриваются два независимых подогревающих устройства. Так, при синтезе используют выносные теплообменники и пар высокого давления, а при нейтрализации — змеевики и пар низкого давления. Охлаждение реакционной смеси осуществляют холодной водой с помощью рубашки.

При получении фосфорсодержащих пластификаторов применение наиболее дешевого парового обогрева не допускается по соображениям техники безопасности (при случайном попадании воды в реактор протекает высокоэкзотермическая реакция гидролиза). В этом случае в качестве теплоагентов используют органические теплоносители или топочные газы. Реактор можно также нагревать электрическими графитовыми электродами, погруженными в реакционную смесь.

При переходе к непрерывному производству конструкция реакторов значительно усложняется. Процессы этерификации даже при отсутствии мешалок протекают со значительным перемешиванием, вызываемым выкипанием реакционной воды и избыточного спирта (в процессах переэтерификации — реакционного спирта и гликоля). При этом наблюдается частичный проскок сырья через реактор, смешение в нем продуктов реакции с исходным сырьем и, как следствие, снижение к. п. д. по сравнению с аппаратами периодического действия.

Для повышения к. п. д. аппаратов непрерывного действия предложено проводить процесс при большой линейной скорости перемещения реакционной смеси в зоне реакции, например в аппаратах трубчатого или змеевикового типа, в колонных аппаратах с естественным стеканием жидких реагентов, а также применять различные формы секционирования зоны реакции и суммарную или фракционную рециркуляцию [81].

Рециркуляция при проведении этерификации из-за сложности разделения сырья и конечных продуктов применяется только при получении диэфирных пластификаторов без катализатора по методу фирмы «БАСФ» [65, 86], когда рециркулирующим веществом является моноэфир. Для интенсификации непрерывных процессов при промышленном получении пластификаторов используются лишь различные формы секционирования, хотя в Литературе описаны аппараты змеевикового [153] и пленочного [154] типов.

Применение секционированных аппаратов позволяет проводить процесс в нескольких изолированных друг от друга реакционных зонах. Перемешивание осуществляется лишь внутри каждой зоны, а между ними жидкость движется только в одном направлении. Это дает возможность увеличить движущую силу процесса и к. п. д. аппарата, который с увеличением числа реакционных зон приближается к к. п. д. периодически действующих реакторов [79, 82].

Разделение реакционного объема на несколько зон с независимым регулированием параметров процесса позволяет каждую стадию проводить в оптимальных условиях, варьируя температуру, давление, а также соотношение реагентов и концентрацию катализатора, которые можно вводить в любую зону [155—157].

В настоящее время в производстве пластификаторов непрерывным методом используются три схемы секционирования: каскад реакторов [65, 86, 135, 155, 157—160], секционированные горизонтальные аппараты [66, 156, 161—164] и тарельчатые колонны [70, 85, 159, 161, 165—167].

В первом случае секционирование зоны реакции осуществляется за счет последовательного подключения нескольких кубовых аппаратов с мешалками, снабженных паровыми рубашками. В установках фирмы «БАСФ» первый аппарат каскада служит в основном для получения моноэфира. Поэтому в него подают предварительно подогретый спирт и расплав фталевого ангидрида в мольном соотношении 1:1. Образующийся моноэфир последовательно проходит через остальные эфиризаторы каскада, куда дополнительно вводится свежий спирт. Отогнанный вместе с реакционной водой спирт после конденсации и отделения от воды возвращается в соответствующие эфиризаторы. Готовый эфир из последнего эфиризатора каскада направляется на дальнейшую переработку. На крупных промышленных установках фирмы «БАСФ» в каскад включено до шести аппаратов [65].

Процесс этерификации можно осуществлять в нескольких последовательно подключенных аппаратах с использованием общего обратного холодильника, из которого оборотный спирт стекает в первый аппарат каскада [158]. Реакционную смесь можно вводить в зону реакции через обратный холодильник, в котором она подогревается за счет тепла конденсации паров.

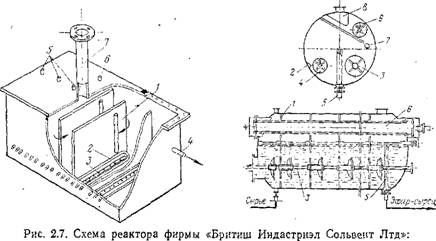

Секционированные аппараты работают по тому же принципу, что и каскад реакторов. Схема горизонтального реактора прямоугольного сечения, используемого для этерификации карбоновых кислот одноатомными спиртами, показана на рис. 2.7 [162]. Реактор разделен перегородками 1 на камеры, в каждой из которых имеется змеевик 2 для обогрева и перфорированные трубки 3 для подачи увлекающего агента или спирта. Перегородки срезаны с противоположных сторон, что обеспечивает синусоидальное движение жидкости вдоль реактора (показано стрелками). Эфир-сырец выходит из реактора через сливное отверстий 4 (входное отверстие на рисунке не показано). В центральной части аппарата предусмотрен патрубок 7 для отвода паровой фазы.

Более сложным по конструкции является секционированный реактор фирмы «Викерс Зиммер AG» (ФРГ) [163]. Схема реактора показана на рис. 2.8. Реактор разделен на несколько секций теплоизолированными перегородками 1, в которых ниже уровня жидкости имеются переточные отверстия 2. Отверстия в соседних перегородках расположены диаметрально противоположно. В нижней части аппарата предусмотрены горизонтальный вал с лопастными мешалками 3, трубчатый подогреватель 4, а также устройство переливного типа 5 для регулирования уровня жидкости в аппарате. В паровом пространстве расположен трубчатый конденсатор частичной конденсации 6, под которым выше уровня жидкости укреплен желоб 7. По этому желобу сконденсированная жидкость может быть выведена из аппарата. Для соединения паро-

|

I — перегородки; 2 — змеевик для подачи греющего пара; 3 — перфорированная трубка для ввода увлекающего агента или спирта; 4 — сливное отверстие; 5 — карманы для' установки термопар; 6 — штуцер для подключения датчика давления; 7 — патрубок для отвода паровой фазы. Рис. 2.8. Схема реактора фирмы «Вискерс Зиммер AG»: / — перегородки; 2 — переточные отверстия; 3 — вал с лопастными мешалками; 4— трубчатый подогреватель; 5 — сливное устройство-, 6 — конденсатор; 7 — желоб для отвода конденсата; 8 — отверстия для соединения паровых пространств различных секций. |

Вых пространств отдельных секций в верхней части перегородок имеются отверстия 8.

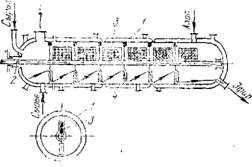

На рис. 2.9 показан реактор фирмы «Фарбверке Хехст AG» (ФРГ) [164] со сплошными перегородками 1, в которых предусмотрены узкие щели для прохода вала 2 и перфорированных лопастей 3 мешалки при монтаже, а также фасонные отверстия 4 для перетока сырья из секции в секцию. В процессе этерификации через паровое пространство аппарата противотоком к реакционной смеси пропускают азот, который предотвращает попадание паров с более высокой концентрацией летучих из предыдущих секций в последующие и понижает парциальное давление паровой фазы над жидкостью, облегчая отгонку летучих. Использование мешалки с перфорированными - лопастями приводит к разбрызгиванию реакционной массы в паровом пространстве и также способствует интенсификации отгонки реакционной воды.

Учитывая, что отрицательное влияние воды особенно заметно при глубоких степенях превращения, для ряда процессов может оказаться целесообразным постепенное углубление вакуума вдоль аппарата. С этой целью, например, фирма «Фарбверке Хехст AG» (ФРГ) предлагает разделить секции глухими перегородками с переливными шиберными устройствами, расположенными ниже уровня жидкости [156]. Переток жидкосту из секции в секцию осуществляется за счет разности давлений, а расход регулируется автома

тически шиберами, связанными с датчиками уровня, которые установлены в каждой секции.

В качестве реакторов непрерывного действия используют также вертикальные колонные аппараты различных типов: колпач - ковые [168, 169], насадочные [146, 170], а также со специальной конструкцией тарелок [70, 85, 165, 166]. Процесс этерификации осуществляется по принципу прямотока или противотока. При противотоке реагент с более низкой температурой кипения (обычно спирт) испаряется и вводится в нижнюю часть колонны. Его пары, поднимаясь вверх по колонне, реагируют с кислотой, моноэфиром или соединением фосфора, например РОС13, образуя соответствующий эфир. Газообразные побочные продукты реакции (вода, низший спирт, хлористый водород) выводятся вместе с парами спирта сверху колонны. Температура в реакторе поддерживается выше температуры кипения низкокипящего реагента. Для облегчения испарения спирта через колонну можно пропускать с небольшой скоростью инертный газ.

Подобные процессы разработаны для получения фосфорсодержащих пластификаторов [146], сложных эфиров дикарбоновых кислот и спиртов, не образующих азеотропной смеси с водой, в первую очередь с метанолом [168, 169]. Пары метанола и реакционной воды в парообразном состоянии пропускают через слой кислоты (или моноэфира), эфира и растворенного метанола и после выхода из реактора направляют в ректификационную' колонну для разделения на спирт и воду..

|

Рис. 2.9. Схема реактора фирмы «Фарбверкс Хехст AG»: ' — сплошные перегородки; 2 — вал мешалки; 3 — перфорированные лопасти мешалки; Переточные отверстия. |

|

4—2207 49 |

Для интенсификации процесса предлагается использовать «две последовательно расположенные колпачковые. тарельчатые колонны [171] с числом тарелок в каждой более пяти. Отношение высоты колпачка к диаметру рекомендуется выбирать равным 3:1, число отверстий в боковой стенке колпачка — не менее четырех, диаметр "отверстий — 2—4 мм. Отверстия располагаются на высоте 5—20 мм от основания колпачка. В первой колонне получают продукт с кислотным числом 5—10 мг КОН/г, во второй — не бо

лее 0,5 мг КОН/г. Процесс проводят под давлением и при температуре выше 200 °С. Тепло отходящих паров воды и спирта используется для подогрева и испарения свежей порции спирта, подаваемого на вторгую ступень. Технически это возможно, так как давление в реакторе первой ступени выше, чем в реакторе второй ступени.

Подача реагентов противотоком при получении пластификаторов кинетически не эффективна, так как, поднимаясь вверх по колонне, пары постепенно обогащаются продуктом реакции, который конденсируется в верхних секциях. Это приводит не только к смещению равновесия реакции влево, но и к снижению температуры, а значит и скорости реакции. Поэтому чаще эфиризаторы колонного типа работают по принципу прямотока. В таких аппаратах высота жидкости на тарелке выбирается выше, чем в обычных колпачковых колоннах, и в каждой зоне предусматриваются нагревательные элементы [159]. Увеличение высоты заполнения позволяет понизить число секций в реакторе до 8—10 и соответственно упростить его конструкцию, а наличие в зонах нагревательных элементов — регулировать тепловой режим. Обычно температура в секциях по ходу сырья повышается на 20—50 °С. Такие колонны позволяют комбинировать подачу реагентов прямотоком и противотоком. Так, при получении дибутилфталата в верхнюю часть колонны вводят фталевый ангидрид и бутанол в стехиомет - рическом соотношении, а избыток бутанола в виде пара пропускают противотоком к реакционной смеси [159]. При получении ди(2-этилгексил)фталата противотоком к реакционной массе подают увлекающий агент, например бензол.

Для получения ди(2-этилгексил)фталата разработана конструкция колонного реактора [85, 165] с девятью секциями, в котором реакционная масса движется по синусоидальному каналу, образованному тремя перегородками. Уровень жидкости на тарелках устанавливается положением верхнего обреза сливного патрубка. Для прохода паров в каждой секции имеются сегментные окна, расположенные в шахматном порядке. Тепловое регулирование осуществляется нагревателями в виде пучка труб, введенными в каждую секцию. Высота реактора около 13 м. Он предназначен для агрегатов мощностью до 50 000 т/год. Рост мощности достигается за счет увеличения диаметра колонны при сохранении высоты и числа секций.

Реакторы колонного типа более сложной конструкции предложены для проведения процессов переэтерификации. Реактор ФЕБ Хемивасерверк «Фридрих Энгельс» (ГДР) представляет собой тарельчатую колонну, в которой реакционная масса в пределах каждой -'тарелки движется по синусоидальному каналу сложной формы [166]. Такая конструкция тарелки позволяет предотвратить прямой проскок реакционной массы от входного отверстия $ выходному. Тарелки нагреваются снизу с помощью теплоносителя, заполняющего полое пространство колонны. Пузырьки испаряю-

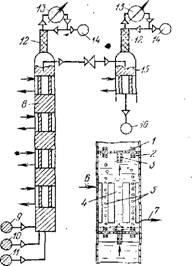

Рис. 2.10. Схема реактора фирмы «Фои Пу - ленс»:

|

4* |

|

51 |

I — перегородки; 2 — паровые патрубки; 3 — переливные трубки; 4 — центральная труба; 5 — периферийные трубки; 6 — патрубок для. ввода теплоносителя; 7— патрубок для выхода теплоносителя; «S — реактор; 9, 10, 11 — мерники реагентов и катализатора; 12 — ректификационная колонна; 13 — холодильник; 14 — приемник спирта; 15 — реактор; 16 — приемник готового продукта.

Щихся гликоля и спирта обеспечивают перемешивание реакционной смеси в канале, хотя в целом по каналу жидкость движется в режиме, близком к идеальному вытеснению. Отвод паров осуществляется через центральное отверстие в колонне. Для обеспечения изменения температуры по ходу процесса, колонну делят на несколько ступеней с независимым тепловым регулированием. Паровая смесь из каждой группы тарелок также может отводиться самостоятельно.

Оригинальная конструкция реактора для получения фталатов гликолей запатентована фирмой «Роне Пуленс» (США) [167]. Ее отличительной особенностью является перемещение реагентов не сверху вниз по колонне, как обычно, а снизу вверх (рис. 2.10). Реактор разделен на секции перегородками 1, в которых имеются паровые патрубки 2 и переливные трубки 3. Секция оборудована зоной смешения, представляющей собой комбинацию центральной трубы большого диаметра 4 и большого числа трубок меньшего диаметра 5, расположенных над паровыми патрубками 2. В этой же зоне размещается нагревательное устройство, выполненное в виде пучка труб. В пределах зоны смешения возникают циркуляционные токи жидкости. Ввод и вывод теплоносителя осуществляется через патрубки 6 и 7 соответственно. Реагенты и катализатор вводятся в нижнюю часть реактора 8 из мерников 9—11 и постепенно перемещаются вверх по колонне, перетекая из секции в секцию через трубки 3. Пары спирта и гликоля проходят вверх через патрубки 2, образуя под перегородками паровую подушку. Спирт отделяется от гликоля в ректификационной колонне 12, конденсируется в холодильнике 13 и собирается в приемнике 14. Для завершения процесса реакционная масса может передаваться во вторую колонну 15, в которой она движется сверху вниз. Готовый продукт собирается в приемнике 16.

|

|

Реактор для получения эфиров фосфорной кислоты [70] представляет собой колонну с рубашкой и змеевиками для обогрева, разделенную на ряд секций горизонтальными перегородками, которые сообщаются между собой через переливные патрубки, откры

тые с обоих концов. Нижняя часть каждой трубки расширена и имеет пилообразную насечку для равномерного распределения газовой фазы. Верхний обрез переливной трубки определяет уровень жидкости на тарелке, а нижний погружен в жидкость нижерасположенной тарелки. Специальные патрубки для отвода газообразной фазы в секциях отсутствуют. Выделяющийся в процессе реакции газообразный хлористый водород накапливается в паровом пространстве секции до тех пор, пока давление не окажется достаточным для его продавливания через слой жидкости в секцию, расположенную ниже (очевидно, что давление по секциям в этом случае уменьшается сверху вниз). В результате устанавливается постоянный поток газа по переливной трубке, который пробульки - вает через реакционную смесь и перемешивает ее. Одновременно пары НС1 очищаются от унесенного с ними фосфорилхлорйда. Газовая фаза выводится из аппарата в промежуточной точке. Нижняя часть колонны служит для завершения синтеза и работает при восходящем потоке хлористого водорода.

Для создания гидродинамического режима в аппарате, близкого к идеальному вытеснению, предлагаются конструкции реакторов, выполненные в виде узкого канала большой длины. Наиболее удобная форма канала — спираль. Обогрев реакционной массы осуществляется через боковые стенки [172]. Фактически аппарат имеет два спиральных канала — открытый сверху для реакционной массы и закрытый — для греющего пара. Представляет также интерес реактор аналогичной конструкции, боковые стенки спирали которого выполнены из гнутых труб, по которым' циркулирует теплоноситель [173].