Диэфирные пластификаторы

В настоящее время в промышленном масштабе реализованы - три технологические схемы получения диэфирных пластификаторов этерификацией — с применением кислых катализаторов [59— 62] амфотерных катализаторов [63, 64] и в отсутствие катализатора [65, 66].

Качество целевого продукта и расходные нормы на сырье по всем трем способам примерно одинаковы.

Важную роль при выборе технологии нового производства играют параметры и стоимость пара или органического теплоносителя на данном предприятии (по двум последним схемам синтез проводится при более высоких температурах), наличие производственной площади, объем сточных вод, подвергаемых очистке (по первой схеме их больше), возможность очистки оборотных спиртов (на комбинатах, производящих и спирты, и пластификаторы,, цех пластификаторов, работающий по кислотной технологии, можно не оборудовать самостоятельной ректификационной установкой,, а все оборотные спирты возвращать на очистку в цех спиртов), доступность и стоимость катализатора (амфотерные катализаторы дороже кислых), качество применяемого сырья. Низкое качество' сырья в значительно большей степени влияет на качество получаемого пластификатора при использовании кислых катализаторов.

Каждая из технологических схем получения диэфирных пластификаторов характеризуется специфическим аппаратурным оформлением, различными режимами (температурой и давлением) на стадии синтеза, различной последовательностью и числом операций очистки.

В присутствии кислых катализаторов процесс проводят при сравнительно низкой температуре —130—140°С. Он протекает с высокой скоростью, характеризуется небольшими энергетическими затратами и низкой стоимостью катализатора. Однако кислые катализаторы катализируют дегидратацию спиртов с образованием непредельных соединений, олефинов и других примесей. Поэтому оборотные спирты перед возвращением в процесс приходится подвергать ректификации. Для отмывки от целевого продукта солей, образующихся при нейтрализации кислого катализатора и непрореагировавшего моноэфира, требуется большое количество промывной воды, с которой теряется растворенный в ней спирт. Для возвращения спирта в процесс сточные воды упаривают. Включение стадий промывки эфира, ректификации оборотного спирта и упарки сточных вод усложняет процесс, повышает его- металлоемкость. Кроме того, на стадии ректификации теряется, часть спирта.

При синтезе диэфирных пластификаторов в отсутствие катализатора целевой продукт высокого качества в отдельных случаях получается даже без применения сорбентов для осветления. Дегидратации спирта в процессе синтеза не происходит, и оборот-

2з;

Ные спирты могут многократно использоваться без специальной очистки. Однако синтез без катализатора необходимо вести при 200 °С и выше, что заставляет, например при получении бутиловых эфиров, повышать давление до 600—700 кПа. В качестве теп - лоагентов для достижения температур 200—250 °С используют пар высокого давления или органические высокотемпературные теплоносители. Из-за слишком низкой скорости реакции процесс прекращают при степени завершенности 95—97%, а соли, образующиеся при нейтрализации, обрабатывают серной кислотой для выделения моноэфира, который рециклизируют. Дополнительная стадия выделения моноэфира не только усложняет процесс, но и создает опасность попадания серной кислоты в реакционную зону вместе с возвращаемым моноэфиром, что, учитывая высокую температуру, может привести к ухудшению цвета целевого продукта и качества оборотных спиртов. Поэтому рециклизируемый моноэфир тщательно промывают.

Применение амфотерных катализаторов позволяет значительно увеличить скорость процесса и увеличить степень превращения сырья до 99,5%. Например, по данным фирмы «Хале» [63] при использовании в качестве катализатора гидроксида алюминия время синтеза ди(2-этилгексил)фталата составляет 8 ч по сравнению с 25 ч для процесса без катализатора. В отдельных случаях при производстве диэфирных пластификаторов на амфотерных катализаторах можно отказаться от стадии нейтрализации, получая эфир с кислотным числом менее 0,1 мг КОН/г. В присутствии амфотерных катализаторов повышается эффективность использования реакционного оборудования и отпадает необходимость применения в рецикле непрореагировавшего моноэфира. Кроме того, появляется возможность многократного использования оборотных спиртов, так как амфотерные катализаторы не катализируют реакцию дегидратации [63, 84]. Однако для выделения твердых амфотерных катализаторов (гидроксида алюминия) приходится осуществлять промежуточную фильтрацию реакционной массы, а в случае применения соединений титана включать в процесс стадию, их разложения до гидроксида титана, который удаляется вместе с сорбентами при фильтрации. Гидроксид титана может выпадать в осадок в гелеобразной или коллоидной форме, которая очень плохо фильтруется и замазывает фильтровальную ткань. Поэтому разложение катализатора следует проводить с большой осторожностью.

Несмотря на отмеченные недостатки, технология производства диэфирных пластификаторов на амфотерных катализаторах с применением титансодержащих соединений, получила наибольшее распространение [62, 64, 85].

Диэфирные пластификаторы в промышленности производят периодическим или непрерывным способом. По периодическому способу вырабатывается практически весь марочный ассортимент пластификаторов. По непрерывному способу получают фталаты,

|

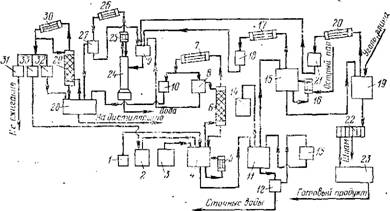

Рис. 2.1. Схема установки для получения дибутилфталата периодическим способом на кислом катализаторе: / — сборник серной кислоты; 2 — сборник бутанола; 3 — сборник фталевого ангидрида; 4— эфиризатор; 5 — теплообменник; 6 — ректификационная колонна; 7 — конденсатор; 8 — флорентийский сосуд; 9 — сборник бутанольной воды; 10 — сборник избытка бутанола; 11 — нейтрализатор; 12 — флорентийский сосуд; 13 — сборник эмульсионного слоя; 14— сборник раствора соды; 15 — отгонный куб; 16 — теплообменник; 17 — конденсатор; 18, 21 — вакуум-приемники; 19 — осветлитель; 20 — конденсатор; 22 — фильтр-пресс; 23 — сборник готового продукта; 24 — ректификационная колонна; 25 — дефлегматор частичной конденсации; 26 — холодильник; 27 — флорентийский сосуд; 28 — сборник бутанола (куб ректификационной колонны); 29 — ректификационная колонна; 30 — конденсатор; 31, 32, 33 — приемники. |

Главным образом дн(2-этилгекснл)фталат и аналогичные смешанные пластификаторы (диалкилфталат-68, диалкилфталат-789). Технология получения пластификаторов этих марок одинакова. По непрерывной схеме в отдельных случаях производят также бутиловые эфиры (дибутилфталат, бутиловые эфиры жирных кислот Ci — Cg). В зависимости от метода синтеза эти процессы проводят при атмосферном (в присутствии кислых катализаторов) [59] или повышенном (без катализатора) давлении [66].

Ниже приведены принципиальные схемы процессов получения дибутилфталата периодическим способом на кислом катализаторе и ди(2-этилгексил)фталата непрерывным способом в присутствии титансодержащего катализатора и без катализатора.

Принципиально при периодическом способе производства все основные стадии получения эфиров можно осуществить в одном I аппарате. Однако такой способ ведения процесса экономически I нецелесообразен. Поэтому на действующих производствах для по - | выщения эффективности отдельные стадии проводят в разных ап - ; паратах.

На рис. 2.1 показана принципиальная схема установки для получения дибутилфталата периодическим способом на кислом катализаторе [59]. Процесс включает стадии подготовки сырья, этерификации фталевого ангидрида бутанолом в присутствии серной кислоты, отгонки основного количества избыточного бутанола, нейтрализации дибутилфталата-сырца, отгонки остатков бутанола и воды, обработки готового продукта сорбентами и фильтрации. Из вспомогательных стадий в схему входят ректификация бута - нольной воды и оборотного спирта, а также дистилляция дибутил - фталата для. повышения его качества.

Расплавленный фталевый ангидрид из сборника 3, в котором поддерживается температура 140—150 °С, свежий бутанол со склада или оборотный бутанол после ректификации из сборника 2 и сериал кислота из сборника 1 дозируются в эфиризатор 4, снабжеииый турбинной мешалкой, выносным теплообменником и рубашкой.

Реакция этерификации протекает в токе азота в течение 3—4 ч при 120— 130 °С и атмосферном давлении. Пары реакционной воды и спирта, выходящие из аппарата, поступают в ректификационную колонну 6 и далее после конденсации и охлаждения разделяются во флорентийском сосуде. Бутанол с верхнего уровня •возвращается на орошение колонны, а вода через нижний штуцер стекает в сборник. Концентрированный бутанол из колонны возвращается в реактор.

По завершении этерификации избыточный спирт отгоняют под вакуумом. При этом флорентийский сосуд отключают от системы и бутаиол направляют в приемник 28. Освобожденный от избыточного спирта дибутилфталат-сырец поступает в нейтрализатор 11. Нейтрализация проводится 15—17%-ным раствором кальцинированной соды при 60—70 °С до кислотного числа 0,05—0,07 мг КОН/г, после чего содержимое нейтрализатора отстаивается в течение 1 ч. Нижняя водно-солевая фракция направляется во флорентийский сосуд 12, в котором от нее отделяется эмульсионная эфирная фаза и собирается в промежуточном сборнике 13, а водно-солевая фракция уничтожается. По мере заполнения сборника эмульсия периодически направляется в нейтрализатор, в котором разрушается нагреванием до температуры 90—100 °С с образованием эфирной и водно-солевой фракции.

Нейтральный дибутнлфталат из нейтрализатора попадает в отгонный куб 15, снабженный выносным теплообменником, каплеотбойииком, насадочной колонкой и рубашкой. По мере отгонки воды и бутанола при остаточном давлении 14,95^— 10,65 кПа температуру в кубе постепенно повышают до 110—120 °С, после чего через нижнюю крышку теплообменника начинают подачу острого перегретого пара. Пары воды и спирта, отходящие из куба, конденсируют, а конденсат направляют в сборник бутанольной воды 9.

После прекращения подачи острого пара содержимое отгонного куба выдерживают в течение 0,5—1,0 ч при 140 °С и остаточном давлении 1,33—2,65 кПа. Затем эфир, охлажденный до 80—100 °С, подают в осветлитель 19, снабженный мешалкой и рубашкой для подогрева. В качестве осветляющих агентов используют активированный древесный уголь и глину «гумбрин» (по 0,5% от массы эфира). Обработку эфира сорбентами проводят при 80—100 °С и остаточном давлении 2,65—5,32 кПа. Пары воды, поступившей с сорбентами, через вакуумприем: ник 21 после конденсации направляют в сборник бутанольной воды 9.

По завершении осветления эфир насосом подают на фильтр-пресс. Готовый продукт собирают в сборнике 23. Шлам перед выгрузкой из фильтр-пресса для снижения потерь пластификатора продувают азотом.

Ректификация бутанольной воды, содержащей 8% растворенного бутанола, осуществляется в ректификационной колонне 24. В кубе колонны поддерживается температура 100 °С, в верхней части колонны — 92—93 °С. Пары из верхней части колонны поступают в дефлегматор частичной конденсации, из которого конденсат возвращается на орошение колонны, а пары после конденсации разделяются во флорентийском сосуде 27 на бутанольную и водную фазы. Водная фаза подается в приемник 9, а бутанольная — в приемник 28.

Узел периодической ректификации бутанола состоит из обогреваемого куба колоииы, которым служит приемник оборотных спиртов 28, ректификационной колонны 29, холодильника и приемников для различных фракций. Первая головная фракция (до 10% от загрузки) состоит из воды, углеводородов, простых эфиров и бутанола. Она отбирается при температуре в верхней части колонны и

|

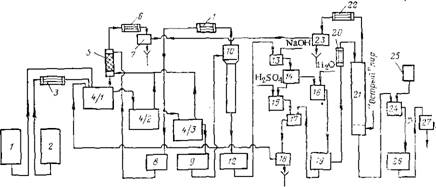

Рис. 2.2. Схема установки для получения ди(2-этилгексил)фталата непрерывным- Способом без катализатора: |

1 — сборник фталевого ангидрида; 2 — сборник 2-этилгексаиола; 3 — подогреватель; 4 — ап - параты каскада реакторов; 5 — дистилляциоииая колояиа; 6 — холодильник; 7 — флорентийский сосуд; 8 — сборник оборотного 2-этилгексаиола; 9 — промежуточный сборник; 10 — отгонная колонна; 11 — конденсатор; ^ — промежуточный сборник; 13 — нейтрализатор; 14, 18, 19, 23 — флорентийские сосуды; 15 — аппарат для регенерации моиоэфира; 16, 17 — про - мыватели; 20— подогреватель; 21 — отдувочиая колонна; 22 — конденсатор; 24 — осветлитель; 25 — сборник сорбентов; 26— сборник суспензии; 27 — дисковый фильтр.

Кубе 95 и 120 °С соответственисц^Вторая, промежуточная фракция (до 10% от загрузки) отбирается при температурах 95—115 и 120—130 °С соответственно и состоит из остатков углеводородов и бутанола. При температуре в верхней части колонны 115'—118 °С и температуре в кубе колонны около 130 °С отгоняется 70— 75% бутаиола (от загрузки).

Кубовый остаток содержит в основном продукты осмола. Он подвергается дистилляции под вакуумом для удаления остатков бутаиола и затем направляется иа сжигание. Выделенный из кубового остатка бутанол вновь ректифицируется.

Первая фракция собирается в приемнике 31 и направляется на сжигание. Вторая фракция через приемник 32 поступает в куб для повторной ректификации.. Ректифицированный бутанол возвращается иа этерификацию.

Принципиальная схема непрерывного процесса получения ди(2-этилгексил)фталата без катализатора по методу фирмы «BASF» (ФРГ) показана на рис. 2.2 [65, 86].

Расплав фталевого ангидрида, свежий спирт, оборотный спирт и рециркули- руемый моиоэфир непрерывно подают в первый аппарат каскада кубовых реакторов 4/1. Число реакторов в каскаде — от 3 до 6. Для более быстрого растворения фталевого ангидрида спирт предварительно нагревают до температуры, близкой к температуре кипения. Мольное соотношение фталевый ангидрид: 2-этилгекса - иол составляет 1 -.2,5, температура в эфиризаторах— 185—205 °С. Отгоняемые из эфиризаторов пары воды и спирта через дистилляционную колонну направляются в холодильник, а затем во флорентийский сосуд 7 для разделения иа спирт и во - ДУ - Спирт через промежуточный сборник возвращается в процесс. Сырой эфир из последнего аппарата каскада подается в колонну 10, в которой освобождается от основного количества избыточного спирта. Далее эфир передается в нейтрализатор 13, где нейтрализуется 5%-ным раствором гидроксида натрия. Затем он отделяется от водпо-солевой фракции во флорентийском сосуде 14. Поскольку вод - но-солевая фракция содержит большое количество солей моноэфира, ее подкисляют серной кислотой' с образованием натриевой соли серной кислоты и регенерацией моноэфира. Моноэфир дополнительно промывается водой для удаления следов серной кислоты - и после отделения от водной фазы рециклизируется.

|

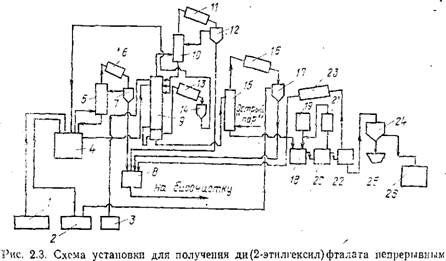

Способом на алкилтитановом катализаторе: / — сборник фталевого ангидрида; 2 — сборник 2-этилгексанола; 3 — сборник катализатора; 4 — эфиризатор 1-й ступени; 5 — ректификационная колонна; 6 — холодильник; 7, 12, 17 — флорентийские сосуды; 8 — приемник сточных вод; 9 — эфиризатор 2-й ступени; 10 — ректификационная колонна; // —холодильник; 13 — конденсатор; — промежуточный сборник; 15 — отдувочная колонна; 16 — холодильник; 18, 20 — аппараты для нейтрализации, разложения катализатора и осветления; 19 — сборник суспензии сорбентов; 2/ — конденсатор; 22 — отгонный куб; 23 — конденсатор; 24 — дисковый фильтр; 25 — приемник шлама; 25 — сборник Целевого продукта. |

Нейтральный эфир-сырец после промывки водой через флорентийский сосуд и подогреватель направляется на отдувочную тарельчатую колонну 21 в которой обрабатывается острым перегретым паром для удаления остатков спирта и летучих. Пары после конденсации и охлаждения разделяются на спирт и воду. Спирт возвращается в процесс, а водный конденсат направляется в приемник сточных вод.

Эфир-сырец, очищенный от избыточного спирта и летучих, обрабатывается активированным углем в осветлителе 24 и фильтруется на дисковом фильтре.

Для улучшения процесса предложено в первый реактор каскада вводить фталевый ангидрид и часть спирта в соотношении 1 : (0,8—1,2), а остальной спирт, необходимый для завершения синтеза,-добавлять в следующие аппараты каскада [86, 87].

Для более полного выделения моноэфира из водно-солевой фракции рекомендуется добавлять к ней исходный спирт [88]. При последующей декантации моноэфир переходит в спиртовой слой и вместе со спиртом возвращается в процесс. По мнению авторов метода, обработка водно-солевой фракции спиртом позволяет исключить стадию промывки моноэфира водой после выделения.

Непрореагировавший моноэфир можно отделить от целевого продукта прямой отгонкой [89]. При отгонке кислого эфира избыточного спирта по мере удаления спирта равновесие реакции смещается влево, и монеэфир разлагается на спирт и фталевый ангидрид. Поскольку температура кипения этих веществ ниже, чем целевого продукта, они отгоняются под вакуумом.

Принципиальная схема производства ди(2-этилгексил)фталата на алкилтитановом катализаторе показана на рис. 2.3 [64].

Расплав фталевого ангидрида и спирт непрерывно подают в эфиризатор 4 (кубовый аппарат с мешалкой). Процесс этерификации проводят в отсутствие - катализатора при 180— 190°С и остаточном давлении 74,5—81,0 кПа. Выделяющиеся в процессе пары воды и спирта через ректификационную колонну направляются в холодильник 6. Конденсат разделяется на спирт и воду, спирт возвращается в процесс, а вода собирается в приемнике 8. Из эфиризатора 4 реакционную массу с кислотным числом 25—30 мг КОН/г непрерывно подают в верхнюю секцию девятисекционного эфиризатора колонного типа 9, в который одновременно из сборника 3 поступает катализатор этерификации. Температура по секциям постепенно повышается со 185—195 °С до 200—210 °С, остаточное давление составляет 41,0—54,5 кПа. Выкипающий спйрт возвращают в 1, 3 и 5 секции эфиризатора.

Эфиризатор имеет дополнительную нижнюю секцию, которая отделена от аппарата глухой перегородкой и сообщается с ним через гидрозатвор. В этой секции за счет понижения давления до 2,7—5,5 кПа от эфира-сырца отгоняется основная масса избыточного спирта, который возвращается в эфиризатор 4. Оставшийся спирт отгоняют от эфира острым перегретым паром в отдувочной колонне 15 и направляют в сборник спиртов 2. Далее эфир-сырец с кислотиым числом 0,3— 0,5 мг КОН/г поступает в аппарат 18, куда из сборника 19 непрерывно подается суспензия сорбентов в водном растворе соды. Температура в аппарате составляет 80—90 °С, давление — атмосферное. На второй стадии очистки в аппарате 20 поддерживается температура около 100 °С. Вода после конденсации возвращается в аппарат 18. На этой стадии очистки одновременно протекают три процесса — нейтрализация кислых компонентов, разложение катализатора и осветление эфира - сырца. Затем в отгонном кубе 22 при 120—130°С и остаточном давлении 2,7— 5,4 кПа от эфира отгоняют воду, после чего его фильтруют на дисковом фильтре. Целевой продукт собирают в сборнике 26, а шлам периодически сбрасывают в приемник 25.