Звукопоглощающие материалы

Звукопоглощающие материалы и изделия предназначаются для применения в звукопоглощающих конструкциях с целью снижения уровня звукового давления в помещениях производственных и общественных зданий.

Поток звуковой энергии при падении звуковых волн на поверхность ограждения частично отражается поверхностью ограждения, остальная звуковая энергия проходит через ограждение.

Звукопоглощение материалов оценивается коэффициентом звукопоглощения а. Коэффициент звукопоглощения есть отношение неотраженной энергии ЕП0ГЛ, поглощенной поверхностью, к падающей энергии Епад в единицу времени,

а = Ецогл I Епад ■

Поглощение звуковой энергии в однородном пористом материале происходит за счет энергетических потерь на вязкое трение, преодолеваемое воздушным потоком в порах материала, теплообмена между стенками пор и воздухом, релаксационных процессов в материале с неидеальной упругостью скелета.

Коэффициент звукопоглощения можно определить в специальной камере или при помощи специального прибора — акустического

415

интерферометра. Коэффициент звукопоглощения зависит от частоты и угла падения звука. Чем большую пористость имеет материал, чем больше развита поверхность пор и больше пор сообщается между собой, тем больше его звукопоглощение. Поэтому звукопоглощающие материалы должны обладать сравнительно большой открытой, сквозной пористостью преимущественно сообщающегося и разветвленного характера. Оптимальные размеры пор желательно иметь от 0,01 до 0,1 см. Звукопоглощение на низких частотах происходит в более крупных порах. Увеличение влажности материала резко снижает коэффициент звукопоглощения по всему диапазону частот.

Классификация звукопоглощающих материалов по классам производится в зависимости от величины коэффициента звукопоглощения в диапазонах частот: первый класс — свыше 0,8, второй — от 0,8 до 0,4 и третий класс — от 0,4 до 0,2 включительно.

Примерами эффективных звукопоглощающих материалов являются минераловатные плиты на различных связующих, гипсовые и другие материалы.

Минераловатные акустические плиты готовят методом пропитки с вакуумированием растворами различных связующих, например по - ливинилацетата и фенолоспиртов. Свежеотформованное изделие подвергают уплотнению под пригрузкой и термообработке. Затем производится механическая обработка с нанесением покровного декоративного слоя. Используются минеральные и другие виды волокон. Технологический процесс изготовления изделий включает следующие операции: грануляцию минеральной ваты, приготовление клейстеризованного крахмала, в который вводят различные модифицирующие добавки для улучшения пластических свойств и повышения качества изделий, формовочной массы (перемешивание гранул со связкой), формование изделий, сушка, отделочные операции (шлифовка, калибровка, покраска). Плотность минераловатных акустических плит товарных марок «Травертон», «Акмигран», «Акминит», «Спиптон» — 340-450 кг/м3.

Для изготовления применяют гранулированную минеральную и стеклянную вату и связующее, основным компонентом которого является крахмал, карбоксилметилцеллюлоза, бентонит, а также гид - рофобизирующие и антисептирующие добавки. Взамен крахмального связующего (пищевой продукт) применяют тапиоковую муку.

Газобетонные плиты «Силакпор» и газосиликатные плиты выпускают обычно плотностью до 350 кг/м3 в сухом состоянии. При этом прочность при сжатии составляет до 0,2 МПа.

Высокоэффективные звукопоглощающие материалы получают из вспученного перлита и вяжущего из жидкого стекла или синтетических смол плотностью 250-500 кг/м3.

Промышленность выпускает гипсовые литые плиты с ребрами жесткости и сквозной перфорацией. Плиты армируются дробленым стекложгутом и поливинилхлоридным шнуром, стеклопором, перлитом. Внутри гипсового экрана приклеена креповая бумага, затем укладывается минераловатная плита, обернутая фольгой.

Эффективен двухслойный материал, наружным слоем которого является перфорированная плита из гипсокартонного листа, а внутренним, подстилающим слоем — нетканое полотно или фильтровальная бумага.

Влажность материала — не более 8%. На основе отходов целлюлозно-бумажного производства — спока и фосфогипса — выпускается материал «акор».

Звукопоглощение материалов зависит от их толщины, расположения по отношению к источнику звука и других факторов. Для усиления поглощения звуковой энергии материалы дополнительно перфорируют (до 30%). Размер и форма отверстий в изделиях, их наклон, глубина, а также процент перфорации, т. е. отношение площади, занимаемой отверстиями, к общей площади плиты, влияют на коэффициент звукопоглощения. При этом обычно перфорация плит увеличивает коэффициент звукопоглощения более чем на 10-12%.

Звукопоглощающие плиты можно располагать в конструкции с различным воздушным зазором — «на относе». Используют для звукопоглощения в конструкциях резонаторы, т. е. щиты или пластины, расположенные на некотором расстоянии от поверхности ограждения; кроме того, применяют резонаторные перфорированные экраны, располагаемые вдали от ограждения и имеющие оклейку с обратной стороны тканевым покрытием.

Звукопоглощающие отделочные материалы выпускают в основном в виде плит, имеющих хороший декоративный внешний вид, различные размеры. Фактура этих плит может быть щелевидной, трещиноватой, бороздчатой, круглой, иметь рельефы и быть окрашенной.

Плиты при выполнении потолков крепятся в стык по деревянному каркасу. Возможно использование плит в конструкции подвесного потолка.

Большинство применяемых в настоящее время звукопоглощающих материалов обладает повышенной гигроскопичностью.

|

14 Строительные материалы |

При эксплуатации во влажной среде более 70% названные изделия с высокой пористостью (60-98%) могут быстро сорбировать вла

гу из воздуха или увлажняться при непосредственном соприкосновении с водой. В результате эти материалы и изделия не могут эффективно использоваться в ряде зданий, сооружений и спецконст - рукций, так как теряют свои звукопоглощающие свойства: при насыщении водяными парами и водой звукопоглощение материала значительно уменьшается. Звукопоглощающие материалы «Акми - нит», «Акмигран», «Спиптон», «Травертон», а также другие на основе водостойкого связующего возможно по техническим условиям применять внутри помещений с относительной влажностью не более 70%. В противном случае крахмальное или другое неводостойкое связующее набухает, может загнивать, терять свои физикомеханические свойства.

Известны различные варианты введения модифицирующих добавок, например полиакриламидов, дифинилпропана, фенолоспир - тов, мочевиноформальдегидных и других соединений, в различных пределах повышающие водостойкость связующего.

Звукопоглощающие пористо-волокнистые (мягкие и полужест - кие) материалы в соответствующих конструкциях должны выпускаться только с защитными продуваемыми и непродуваемыми оболочками, препятствующими высыпанию мелких волокон и пыли. Предохранять такие материалы от повреждений могут защитные перфорированные покрытия.

Появились новые звукопоглощающие материалы, имеющие специальные свойства, например, повышенную стойкость в интервале температур от -60 до +450°С, при использовании в качестве основы штапельного стекловолокна или супертонкого стекловолокна и синтетического связующего. Плотность изделий 25-65 кг/м3, класс изделий преимущественно первый, второй.

В общественных и промышленных зданиях используют звукопоглощающие устройства. Одиночный резонатор, помещенный в звуковом поле, рассеивает энергию звуковой волны. Эффективность действия его зависит от размеров, формы и внутренних потерь. Звукопоглощающие конструкции обычно изготовляют из металла, фанеры, пластмассы в виде перфорированных панелей, расположенных «на относе» от стены.

Используют пустотелый звукопоглощающий керамический кирпич, имеющий форму акустического резонатора — полости с узкой горловиной. В объеме полости звукопоглощение составляет около 0,8. Керамический звукопоглощающий материал является не только отделкой, но и несущим элементом.

Звукоизоляционные, или, как их часто еще называют, прокладочные, материалы применяют для звукоизоляции в основном от ударного шума в многослойных конструкциях перекрытий и перегородок и частично для поглощения воздушного шума.

Нормируемыми параметрами звукоизоляции являются индекс изоляции воздушного шума ограждающей конструкции Jв (дБ) и индекс приведенного уровня ударного шума над перекрытием Jу (дБ). JB, Jу определяются по соответствующим графическим

зависимостям или таблицам нормативных документов.

Звукоизоляционная способность конструкции зависит от ее структуры, размеров, массы, жесткости, внутреннего сопротивления материала прохождению звука, способа опирання и других особенностей. В зависимости от структуры конструкции делят на акустически однородные и неоднородные. К первым относят конструкции, которые совершают колебания как единое целое, у вторых -— частицы на поверхности конструкции совершают отличные друг от друга перемещения, что возможно при слоистой системе конструкции из разнородных материалов, в том числе содержащих прослойки воздуха. Звукоизолирующая способность акустически однородных конструкций прямо пропорциональна десятичному логарифму его массы. Это значит, что звукоизолирующая способность таких конструкций увеличивается, следуя логарифмической кривой, сначала довольно быстро, а затем очень медленно. Если идти по пути увеличения массы конструкции, то это сделает их слишком тяжелыми, громоздкими и дорогими.

Повысить звукоизолирующую способность акустически неоднородных конструкций можно применением слоистых систем с прослойками воздуха или пористых прокладочных материалов, динамический модуль упругости которых намного меньше модуля упругости материала жестких слоев акустически однородной конструкции. Например, модуль упругости бетонов — от 5000 до 30 ООО МПа, а воздуха ■— 0,14 МПа. Пористые материалы в прослойке имеют модуль упругости 5 МПа.

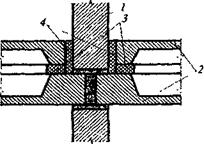

Примером акустически неоднородных конструкций являются межквартирные стены, разделенные воздушным промежутком, а также перекрытия с раздельным, «плавающим» полом и с раздельным потолком (рис. 17.1). Таким образом, акустически неоднородные конструкции должны иметь воздушные промежутки или звукоизоляционные прокладки и не иметь жестких связей между слоями. Осуществление

первого условия, например, может при толщине воздушной прослойки 1 см эквивалентно заменить по звукоизоляции 10 см бетона.

|

Рис. 17.1. Схема применения звукоизоляционных прокладочных материалов и изделий в стыках внутренних стен и междуэтажных перекрытий: 1 — панель внутренней несущей стены; 2 — панель перекрытия; 3 — полосовые или штучные нагруженные прокладки; 4 — полосовые или штучные ненагруженные прокладки |

Звукоизоляционные материалы применяют в перекрытиях — в виде сплошных нагруженных или ненагруженных (несущих только собственную массу) прокладок; в стенах и перегородках — в виде сплошной ненагруженной прокладки; в стыках конструкций — полосовых и штучных нагруженных и ненагруженных прокладок.

Звукоизоляционные прокладочные материалы эксплуатируются под нагрузкой в сплошном слое или в виде полосовых прокладок, которые несут нагрузку в несколько раз больше, чем первые. Например, удельные нагрузки, рекомендованные для сплошного звукоизоляционного слоя, — 0,002 МПа или

2- Ю3 Н/м2, а при полосовых прокладках — 0,01 МПа или 1-Ю4 Н/м2. Эксплуатация под

нагрузкой существенным образом меняет требования, предъявляемые нормативными документами к этим материалам. Для звукоизоляционных материалов становятся важными их относительные деформации под нагрузкой не только при кратковременном испытании, но особенно в длительной эксплуатации. Это соответствует фактической работе материалов, которые под нагрузкой и в зависимости от ее величины обжимаются и подвергаются процессу ползучести.

Плотность пористо-волокнистых звукоизоляционных изделий должна быть от 75 до 175 кг/м3.

Звукоизоляционные материалы и изделия характеризуются вязко упругими свойствами и должны обладать динамическим модулем упругости £д не более 15 МПа. (Например, песок, доменный шлак, керамзит).

Пористо-волокнистые звукоизоляционные прокладочные изделия (материалы) из различной ваты, мягкой, полужесткой и жесткой, видов с Ед не более 0,5 МПа или 5-Ю5 Н/м2, имеют нагрузку на звукоизоляционный слой 0,002 МПа или 2-Ю3 Н/м2.

Пористо-губчатые звукоизоляционные прокладочные изделия (материалы) должны быть из пенопластов и пористой резины с Ед

от 1 до 5 МПа.

Деформативность звукоизоляционного материала складывается из упругих свойств воздуха, заключенного в материале, и деформа - тивности скелета материала. Звукоизоляционные материалы высокой деформативности под удельной нагрузкой 2-Ю3 Н/м2 имеют относительное сжатие свыше 15%. Это мягкие материалы (М). Они имеют волокнистую или пористо-губчатую структуру. Полужесткие (ПЖ) имеют величину относительного сжатия от 5 до 10%; жесткие (Ж) — до 5%, а твердые (Т) — вплоть до 0.

Важнейшим свойством, определяющим эффективность звукоизоляционного прокладочного материала, является его жесткость. Жесткость связана с толщиной прослойки и динамическим модулем упругости материала. По величине динамического модуля упругости звукоизоляционные прокладочные материалы делятся на подгруппы.

В табл 17.2 приведены основные свойства некоторых звукоизоляционных материалов.

|

Таблица 17.2 Свойства звукоизоляционных материалов________

|

Цементно-стружечные листы в стальном каркасе (жесткий скелет) используются для ограждения внутрипроизводственных помещений.

Конструкция звукоизолирующих перегородок — каркас из гнутых профилей с обшивкой с двух сторон цементно-стружечными плитами толщиной 10 мм.

В экранированных звукоизолирующих перегородках между двумя цементно-стружечными плитами прокладывается стальной лист толщиной 2 мм и шириной 1,8 м.

В европейских странах для подстилающего звукопоглощающего слоя дорожного покрытия успешно применяют керамзитобетонные плиты. Для изготовления плит применяют гранулированный керамзит диаметром 3-10 мм с замкнутыми пустотами, создающий высокую звукопоглощающую способность плит конструкций в среднечастотном и высокочастотном диапазоне звуковых волн.

Улучшить звукоизоляционную способность материала можно путем сочетания упругих и эластичных волокон в каркасе материала, хаотичности их распределения. Установлено, что акустические характеристики различных материалов, например, с жесткой структурой, имеющие различные структурные характеристики (пористость и диаметр пор), но различные физико-технические свойства, акустически эквивалентны. Изготавливают ленточные и полосовые прокладки длиной от 1000 до 3000 мм и шириной 100, 150, 200 мм и штучные прокладки длиной и шириной 100, 150, 200 мм. Изделия из волокнистых материалов применяются только в оболочке из водостойкой бумаги, пленки, фольги и др.

В качестве эффективных звукоизоляционных материалов применяют полужесткие минерало - и стекловатные маты и плиты на синтетическом связующем, маты стекловатные прошивные, плиты древесно-волокнистые, пенопласты (полиуретановые и поливинилхлоридные), пористую резину.

Вибропоглощающие материалы предназначены для поглощения вибрации и шумов, вызываемых при работе санитарно-технического и инженерного оборудования в гражданских и промышленных зданиях. Промышленность остро нуждается в специальных вибропоглощающих материалах. Вибропоглощающими материалами могут служить листовые пластмассы, фольгоизол, некоторые сорта резины и различные мастики. Вибропоглощающие материалы наносятся на тонкие металлические поверхности, при этом создается эффективная вибропоглощающая конструкция с высокой потерей энергии на трение.

Хорошая звукоизоляция зданий и сооружений может быть достигнута путем рационального применения звукопоглощающих и звукоизоляционных материалов, часто полифункционального действия, а также эффективных конструкций на их основе при хорошем качестве строительных работ.