Связующие вещества

Полимеры. Классификация и строение полимеров. В основу классификации положены состав, методы получения и внутреннее строение полимеров.

По составу основной цепи макромолекул полимеры делят на три группы:

карбоцепные полимеры, молекулярные цепи которых содержат лишь атомы углерода (полиэтилен, полиизобутилен и т. п.):

— С — С — С — с—;

гетероцепные полимеры, в состав молекулярных цепей которых входят кроме атомов углерода атомы кислорода, серы, азота, фосфора (эпоксидные, полиуретановые, полиэфирные полимеры и т. п.):

— С —О —С —О—;

I I

элементоорганические полимеры, в основных молекулярных цепях которых содержатся атомы кремния, алюминия, титана и некоторых других элементов, не входящих в состав органических соединений, например кремнийорганические соединения:

TOC o "1-5" h z R R R

— Si — О — Si — О — Si —.

Н Н Н

Синтетические полимеры делят в зависимости от метода получения на полимеризационные и поликонденсационные.

Полимеризационные полимеры (полиэтилен, полиизобутилен, полистирол, полиметилметакрилат и т. п.) получают преимущественно методами полимеризации. Полимеризации могут подвергаться только такие мономеры, в молекулах которых содержатся кратные связи (или циклические группировки). За счет этих связей (или за счет раскрытия цикла) у молекул исходного вещества образуются свободные валентности, которыми они соединяются между собой в макромолекулы. Поскольку в процессе полимеризации не отщепляются атомы и атомные группы, химический состав полимера и мономера одинаков.

|

12 Строительные материалы |

Поликонденсационные полимеры (фенолоальдегидные, мочевиноальдегидные, эпоксидные, полиэфирные, полиамидные и т. п.) получают методами поликонденсации. При поликонденсации макромолекулы образуются в результате химического взаимодействия между функциональными группами, находящимися в молекулах исходных веществ; это взаимодействие сопровождается отщеплением

молекул побочных продуктов: воды, хлористого водорода, аммиака и др. В связи с этим химический состав получаемого полимера отличается от состава исходных низкомолекулярных веществ.

По внутреннему строению различают линейные и пространственные (с поперечными связями и сетчатые) полимеры.

Линейные полимеры состоят из длинных нитевидных макромолекул, связанных между собой слабыми силами межмолекулярного взаимодействия. Однако наличие в структурных единицах составляющих полимер полярных группировок атомов усиливает взаимодействие между цепями.

В пространственных (трехмерных) полимерах прочные химические связи между цепями приводят к образованию единого пространственного каркаса. Пространственные структуры гораздо хуже деформируются, чем структуры из линейных молекул. При образовании сплошной пространственной структуры полимер приобретает свойства твердого упругого тела (типа эбонита).

Различие во внутреннем строении линейных полимеров и полимеров с жестким пространственным каркасом отчетливо проявляется при нагревании.

Линейные полимеры при нагреве размягчаются и переходят в вязкоупругое (каучукоподобное) состояние, поскольку межмолеку - лярные силы и водородные связи между их цепями преодолеваются при сравнительно умеренном повышении температуры. Они являются термопластичными.

Термопластичными (термопластами) называют полимеры, способные обратимо размягчаться при нагреве и отверждаться при охлаждении, сохраняя основные свойства.

В пространственных полимерах с жестким каркасом ковалентные связи между цепями имеют прочность того же порядка, что и прочность связей внутри цепи. Для разрыва таких связей тепловым движением требуется высокая температура, которая может вызвать разрыв связей не только между цепями, но и внутри цепей. Разрыв наименее прочных связей, существующих внутри цепей, является началом деструкции (химического разложения) полимера. Такой процесс необратим. Эти полимеры являются термореактивными.

Термореактивными (или реактопластами) называют полимеры, которые, будучи отверждены, не переходят при нагреве в пластичное состояние. Следовательно, термореактивные полимеры при повышении температуры ведут себя подобно древесине: при высокотемпературном нагреве они претерпевают деструкцию и загораются.

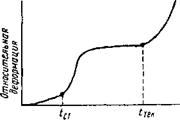

Влияние температуры на физическое состояние линейных полимеров. Физическое состояние линейного полимера зависит от температуры. При относительно низких температурах (не превышающих температуру стеклования — tcm) полимер находится в «стеклообразном» упруго-твердом состоянии (рис. 14.1). При повышении температуры он сначала переходит в высокоэластичное (каучукоподобное) состояние, а при достижении температуры текучести (tmeK) переходит в вязкотекучее состояние.

|

Температура, ‘С Рис. 14.1. Температурная зависимость деформации полимера при постоянной нагрузке |

Находясь в высокоэластичном состоянии, полимер способен сильно деформироваться при действии сравнительно слабых внешних сил. Полимеры с низкой температурой стеклования (полиэтилен, каучуки и некоторые каучукоподобные материалы) сохраняют свою эластичность даже при сильных морозах.

Текучесть линейных полимеров появляется при достижении температуры 200-300 °С, когда тепловое движение достаточно для преодоления относительно слабых связей между цепями, приобретающих способность к диффузионному перемещению.

Полимеризационные полимеры. Полиэтилен (—СН2—СН2—)п получают путем полимеризации этилена. Полиэтилен представляет собой твердый белый роговидный продукт. Его выпускают в виде гранул размером 3-5 мм или в виде белого порошка.

Технические свойства полиэтилена зависят от молекулярной массы, разветвленное™ цепи и степени кристалличноста. Полиэтилен один из самых легких полимеров — его плотность меньше плотности воды (0,92-0,97 г/см3). В сочетании с высоким пределом прочное™ при растяжении (12-32 МПа) это дает высокий коэффициент конструктивного качества. Высокие прочностные свойства полиэтилена благоприятно сочетаются с незначительным водопоглощением (0,03-0,04%), высокой химической стойкостью и морозостойкостью. Следует учитывать особенности полиэтилена, свойственные всем линейным полимерам: сравнительно низкий модуль упругое™ (150 800 МПа), малую твердость, ограниченную теплостойкость (108— 130 °С), большой коэффициент теплового расширения.

Полиэтилен применяют для изготовления гидроизоляционных материалов, труб, предметов санитарно-технического оборудования.

Поливинилхлорид (ПВХ) является продуктом полимеризации ви - нилхлорида. Мономер (СН2 = CHCI) в нормальных условиях представляет собой бесцветный газ, обладающий эфирным запахом. Ви - нилхлорид (хлорвинил) получают из ацетилена или из дихлорэтана.

Высокие механические свойства поливинилхлорида определили главные области его применения в строительстве. Этот полимер используют в основном для производства разнообразных материалов для чистых полов: однослойного безосновного линолеума, линоле - умов на тканевой и тепловой основах, многослойных линолеумов, плиток для полов. Из поливинилхлорида изготовляют гидроизоляционные и отделочные декоративные материалы. Ценным свойством поливинилхлорида является стойкость к действию кислот, щелочей, спирта, бензина, смазочных масел. Поэтому его широко применяют для производства труб, используемых в системах водоснабжения, канализации и технологических трубопроводов. Из него изготовляют плинтуса, поручни, ячеистые теплоизоляционные материалы.

Недостатками поливинилхлорида является резкое понижение прочности при повышении температуры, а также ползучесть при длительном действии нагрузки.

Перхлорвинил получают хлорированием поливинилхлорида в хлорбензоле до содержания 60-80% хлора. Перхлорвиниловые составы хорошо зарекомендовали себя в качестве фасадных красок. Устойчивость перхлорвинила к агрессивным средам (кислотам, щелочам и др.) благоприятствует их долговечности. Температура размягчения перхлорвинила 85-100 °С.

Полистирол является одним из наиболее применяемых полимеров. Его получают путем полимеризации мономера — стирола С6Н5СН = СН2. Стирол (винилбензол) получают из этилена и бензола.

В противоположность мономеру полистирол лишен запаха и вкуса, физиологически безвреден. При обычной температуре полистирол представляет собой твердый прозрачный материал, похожий на стекло, пропускающий до 90% видимой части спектра. Выпускают полистирол в виде гранул (6-10 мм), мелкого и крупнозернистого порошка, а также в виде бисера (при суспензионном методе производства) с влажностью до 0,2%.

Обладая высокими механическими свойствами ( Rp =35-60 Па,

Ясж = 80 -110 МПа), полистирол водостоек, хорошо сопротивляется действию концентрированных кислот (кроме азотной и ледяной уксусной кислот), противостоит растворам щелочей (с концентрацией до 40%). В силу этих свойств полистирольные облицовочные плитки долговечны, их применяют (взамен керамических плиток) для облицовки стен ванных комнат, санузлов, кухонь, лабораторных помещений и т. п. Однако полистирольные пленки уступают полиэтиленовым и поливинилхлоридным пленкам, они более хрупки. К недостаткам полистирола, ограничивающим его применение, относятся: невысокая теплостойкость, хрупкость, проявляющаяся при ударной нагрузке.

Полиметилметакрилат, называемый также органическим стеклом, является продуктом полимеризации метилового эфира метакри - ловой кислоты. Метилметакрилат синтезируют в виде бесцветной прозрачности жидкости, подвергая сложной химической переработке исходные сырьевые продукты (нефтяные углеводороды, природный газ и др.).

Особенностью органического стекла является его исключительная прозрачность, бесцветность, способность пропускать ультрафиолетовые лучи, светостойкость и атмосферостойкость. Органическое стекло пропускает 73,5% ультрафиолетовых лучей, обычное силикатное — лишь 0,6%, зеркальное силикатное — 3%, а кварцевое стекло — 100%. Поэтому органическое стекло применяют для остекления окон больниц, витрин, теплиц, парников, фонарей производственных помещений, декоративных ограждений и т. п. При температуре выше 90 °С полимер становится эластичным и хорошо формуется. Полиметилметакрилат легко обрабатывается резанием, шлифовкой. Техническое органическое стекло имеет высокую прочность: при сжатии 120-140 МПа. Ударная вязкость органического стекла почти не снижается в интервале температур от 60 до 183 °С. Однако недостаточная абразивостойкость и теплостойкость (80 °С) ограничивают применение органического стекла. Этот полимер нестоек в растворах кислот и щелочей, легко растворяется в органических растворителях (ацетон и т. п.), при соприкосновении с огнем горит ярким пламенем.

Поливинилацетат полуиают в результате полимеризации винил - ацетата (сложного эфира уксусной кислоты и винилового спирта).

Поливинилацетатные смолы бесцветны, эластичны, светостойки, хорошо прилипают к поверхности различных материалов. Поэтому их используют для изготовления эмульсионных красок, клеев, мастик. Водные дисперсии полимера применяют для устройства бесшовных полов, а также вводят в цементные бетоны и растворы с целью увеличения их водонепроницаемости и химической стойкости.

Полиизобутилен (— СН2 — С(СН3)2 —)п - продукт полимеризации изобутилена СН2 = С(СН3)2, получаемого из продуктов переработки нефти. Полимер представляет собой эластичный каучукоподобный материал. В отличие от каучуков полиизобутилен не способен к реакции вулканизации («сшивке» молекул). Он легок, как и полиэтилен, но значительно эластичнее. Полиизобутилен способен выдержать относительное удлинение 1000-2000%. Он водостоек, на него не действуют кислоты, щелочи. Высокая морозостойкость обусловлена низкой температурой стеклования (-75 °С). Полиизобутилен в сочетании с наполнителями (сажей, графитом, тальком) применяют в разнообразных герметизующих материалах, служащих для уплотнения горизонтальных и вертикальных швов в панельных зданиях. Из него изготовляют липкие ленты, линолеумные клеи, гидроизоляционные материалы. Полиизобутилен хорошо совмещается с битумом, повышая его эластичность на ходу.

Индено-кумароновьш полимер получают в результате полимеризации ароматических соединений: кумарона, индена, стирола и их гомологов, находящихся в сыром бензоле и фенольной фракции каменноугольного дегтя. Полимер применяют для лаков, из него изготовляют плитки для пола.

Поликонденсационные полимеры. Фенолоальдегидные полимеры получают в результате реакции поликонденсации фенолов (фенола, резорцина, крезола и др.) с альдегидами (формальдегидом, фурфуролом, лигнином и т. п.). Фенолформальдегидный полимер первый получил широкое применение в технике.

Свойства и характер получаемого продукта реакции поликонденсации фенола с альдегидами определяют химическое строение реагирующих молекул, их молярное соотношение и кислотность реакционной среды. В зависимости от этих факторов получают либо термопластичные (новолачные), либо термореактивные (резольные) полимеры.

Новолачные (новолаки) полимеры с линейным строением молекул и термопластичными свойствами получают при избытке фенола и конденсации в кислой среде.

Резольные термореактивные полимеры с трехмерным строением молекул образуются при избытке формальдегида и конденсации в щелочной среде.

Фенолформалъдегидные полимеры хорошо совмещаются с наполнителями — древесной стружкой, бумагой, тканью, стеклянным волокном, при этом получаются пластики более прочные и менее хрупкие, чем сами полимеры. Поэтому фенолформальдегидные полимеры широко применяют в качестве связующего при изготовлении древесно-стружечных плит, бумажно-слоистых пластиков, стеклопластиков и разнообразных изделий из минеральной ваты. Эти же полимеры используют для получения клеев, бакелитового лака, водостойкой фанеры. Из твердых резольных полимеров приготовляют пресс-порошки и фаолит, из которых производят трубы, листы, плитки и электротехнические изделия (здесь используются высокие диэлектрические свойства полимера). Широкому распространению фенолформальдегидных полимеров в технике способствует их относительная дешевизна.

Карбамидные (мочевиноформальдегидные) или аминоформаль - дегидные полимеры изготовляют из мочевины и формальдегида. Карбамидные полимеры бесцветны, хорошо окрашиваются в различные цвета. Эти полимеры сравнительно дешевы, применяют их для изготовления теплоизоляционных материалов (ячеистых пластмасс и сотопластов), слоистых и волокнистых пластиков и клеев.

Кремнийорганические полимеры представляют собой особую группу полимеров. Особенностью строения макромолекулы полимера является наличие кремнийкислородной (силоксановой) связи, как указывалось выше.

В кремнийорганическом полимере молекулы построены из кремнеземистого скелета с органическими ответвлениями (радикалами). Поэтому такой полимер выгодно сочетает лучшие свойства силикатных материалов (высокую теплостойкость) и обычных синтетических полимеров (эластичность и др.). Кремнийорганические полимеры получают из низкомолекулярных кремнийорганических соединений — алкил (арил) хлорсиланов и др.

Низкомолекулярные кремнийорганические полимеры в виде жидкостей (Ко 136-41) используют в качестве водоотталкивающих фасадных красок; эти же жидкости добавляют в бетон с целью придания ему гидрофобных свойств.

Высокомолекулярные полимеры линейной структуры являются синтетическими каучуками, которые применяют в виде различных герметизующих и изоляционных паст и клеев.

Высокомолекулярные полимеры сшитой структуры обладают жесткостью и теплостойкостью более 400 °С. На их основе изготовляют жароупорные лаки и эмали, используют в производстве пено - пластов и клеев, а в виде связующих и пропитанных составов — при изготовлении слоистых и волокнистых пластиков.

Эпоксидные полимеры получили свое название ввиду наличия в

их молекуле эпоксидной группы *у. Основным сырьем для

о

эпоксидных полимеров является эпихлоргидрин, получаемый из глицерина и пропилена. В большинстве случаев эти полимеры представляют собой жидкости различной вязкости.

Эпоксидные смолы характеризуются высокой химической стойкостью, за исключением сильных окислителей и влажного хлора. Материалы на их основе (клеи, краски, мастики, растворы и бетоны) отличаются высокой прочностью и универсальной клеящей способностью к бетону, металлу, керамике, дереву, стеклу и др. Эти замечательные свойства у них сочетаются с относительно высокой теплостойкостью (100-150 °С).

Полиэфиры — это группа полимеров, получаемых в результате поликонденсации многоосновных кислот со спиртами. Широкое применение получил, например, глифталевый полимер. Распространенность сырья и относительная дешевизна позволяют применять полиэфирные полимеры для изготовления стеклопластиков, светопрозрачных и цветных покрытий, санитарно-технических изделий, клеев, фасадных красок и лаков. Полиэфирные полимеры стойки к влажному хлору и концентрированным растворам окисляющих кислот, разрушающим фурановые и эпоксидные полимеры. Однако при длительном воздействии воды прочность полиэфирного полимера понижается (до 40%), уменьшается и его адгезионная способность.

Полиамидные полимеры, получаемые в результате реакции поликонденсации двухосновных кислот и диаминов, сходны с полиэфирными. Их применяют, например, в виде влагоизолирующих пленок.

Полиуретаны готовят из изоцианатов и многоатомных спиртов, содержащих две и более гидроксильные группы. Линейные полиуретаны применяют для изготовления волокон, пленок, листовых материалов, которые выдерживают высокую влажность и температуру до 110 °С.

Полиуретановые каучуки синтезируют из диизоцианитов и полиэфиров, причем в зависимости от вида полиэфира получают мягкие эластичные и жесткие материалы, а из них — прекрасные звуко - и теплоизоляционные пластмассы.

Полимеры, получаемые путем модификации природных высокомолекулярных веществ (целлюлозы и белков), имеют определенное значение для строительства. Из ацетилцеллюлозы вырабатывают прочные и водостойкие лаки для окрашивания древесины и металла.

Синтетические каучуки являются продуктами полимеризации и сополимеризации ненасыщенных углеводородов. Для получения синтетических каучуков в качестве мономеров применяют: изопрен, бутадиен (дивинил), хлорпрен, изобутилен и др.

В зависимости от исходных мономеров выпускают многочисленные разновидности каучуков: изопреновый, бутадиеновый, хлор - преновый, бутадиен-стиролъный и др.

Синтетические каучуки применяют для изготовления клеев и мастик (служат для приклеивания линолеума, плиток пола и т. п.). Каучуки необходимы в производстве разнообразных герметизирующих материалов. В качестве компонентов герметиков широко используют бутилкаучуки и хлорпреновые каучуки. Синтетические каучуки служат также для модификации других полимеров с целью придания им упругих свойств.

Резина представляет собой вулканизированный каучук и обычно содержит наполнители (сажу, мел и др.). Вулканизация каучука — это процесс, при котором в результате взаимодействия каучука с серой или другими веществами (либо под влиянием радиации) образуется значительное число новых связей между цепями (цепи «сшиваются»), что приводит к повышению жесткости и теплостойкости, снижению растворимости и набухания в органических растворителях.

Резину используют в качестве материала для чистых полов, отходы резины (в виде дробленой отработанной резины — резиновой крошки) являются компонентом битумно-резиновых материалов (бризола, битумно-резиновой мастики и др.).