ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Сжигание отходов

Сжиганием называется контролируемый процесс окисления твердых, жидких или газообразных горючих отходов. При горении в основном образуются диоксид углерода, вода и зола. Сера и азот, содержащиеся в отходах, образуют при сжигании различные оксиды, а хлор восстанавливается до НС1. Помимо газообразных продуктов при сжигании отходов образуются и твердые частицы - металлы, стекло, шлаки и др., которые требуют дальнейшей утилизации или захоронения.

За последние годы технология сжигания отходов претерпела значительные изменения, суть которых состоит в создании многоступенчатых систем очистки продуктов сгорания, а также в утилизации выделяющегося тепла и полезных продуктов. Это позволило существенно снизить нагрузку от сжигающих установок на окружающую среду, но в то же время потребовало значительных капитальных затрат. Тем не менее с учетом капитальных и текущих затрат технология обезвреживания отходов путем сжигания, по мнению многих специалистов, экономически более эффективна по сравнению с захоронением, требующим также значительных капитальных затрат на обустройство полигонов в соответствии с современными инженерными требованиями, а также с учетом стоимости земель, отчужденных под полигоны, и их инфраструктуры.

Огневой способ обезвреживания и переработки отходов является наиболее универсальным, надежным и эффективным по сравнению с другими. Во многих случаях он является единственно возможным способом обезвреживания промышленных и бытовых отходов. Способ применяется для утилизации жидких, твердых, газообразных и пастообразных отходов. Огневую обработку используют и для утилизации негорючих отходов. В этом случае отходы подвергают воздействию высокотемпературных (более 1000 °С) продуктов сгорания топлива.

Область применения огневого способа и номенклатура отходов, подлежащих огневому обезвреживанию, постоянно расширяются. Этим способом утилизируют отходы хлорорганических производств, основного органического синтеза, производства пластических масс, резины и синтетических волокон, нефтеперерабатывающей промышленности, лесохимии, химико-фармацевтической и микробиологической промышленности, машиностроения, радиотехнической и приборостроительной промышленности, целлюлозно - бумажного производства и многих других отраслей промышленности.

Сжиганием можно обезвредить и такие сложные с точки зрения утилизации отходы, как смесь органических и неорганических продуктов, а также галогенорганические отходы. Смесь органических и неорганических солей - наиболее трудный материал для сжигания, так как, как правило, содержит воду. При их сжигании молекулы органических соединений разрушаются, а неорганические соединения превращаются в оксиды и карбонаты, которые выводятся вместе со шлаками и золой. Мелкодисперсные частицы оксидов и карбонатов, содержащихся в топочных газах, улавливаются в мокрых скрубберах.

Одними из наиболее опасных отходов, основным методом переработки которых служит сжигание, являются галогенорганические отходы. Хлорированные органические материалы могут содержать воду и имеют низкую теплоту сгорания.

На характер процесса сжигания влияют следующие технологические параметры: температура в огневом реакторе, удельная нагрузка, рабочий объем реактора, дисперсность распыления, аэродинамическая структура и степень турбулентности газового потока в реакторе и др.

Сжигание твердых отходов осуществляется в печах различной конструкции, основным элементом которых является колосниковая решетка, на которой, собственно, и протекает процесс. Пространство внутри печи разделено на несколько зон, где последовательно протекают процессы, в результате которых происходит сжигание отходов.

Процесс сжигания можно условно разделить на пять стадий, которые протекают последовательно, но могут проходить и одновременно: сушка, газификация, воспламенение, горение и дожигание.

В зоне сушки влага, содержащаяся в отходах, превращается в пар. Общая потребность в энергии на этой стадии состоит из двух составляющих: энергии, необходимой для повышения температуры до 100 °С при атмосферном давлении (для подъема температуры воды с 20 до 100 °С необходимо 334 кДж/кг), и энергии, необходимой для превращения воды в пар (2260 кДж/кг). Температура других компонентов отходов не может превышать 100 °С до тех пор, пока вода не превратится в пар.

На следующей стадии в зоне газификации происходит превращение горючих веществ в летучие компоненты. Газы, проходя по топке, попадают в зону воспламенения и загораются при 250 °С. Распространение горения интенсифицируется при росте плотности и объема газового потока. После воспламенения газов дополнительный подвод тепла не требуется. Важно, чтобы слой сжигаемого материала был равномерным и имел нужную высоту. Обычно отходы засыпают в печь слоями высотой 100 - 120 см, обеспечивая равномерную плотность слоя.

В зоне сгорания температура отходов повышается. Для полного их сгорания и охлаждения колосников в этой зоне необходим подвод достаточного количества воздуха, причем важно, чтобы отходы долго находились в зоне высоких температур. Если утилизируются сырые необработанные отходы, то период их полного сгорания составляет не менее 3 ч.

В зоне дожигания происходит догорание горючих газов и охлаждение раскаленного шлака воздухом или водой до 250 - 350 °С. В процессе сгорания 1 т твердых отходов в среднем образуется до 4000 м3 газообразных продуктов (в пересчете на 0 °С), в которых содержится от 20 до 100 кг летучей золы.

|

Содержание воды, % Зольность, % . . . |

|

5-70 10-95 |

|

Теплота сгорания, кДж/кг... 0 - 41800 |

Свойства твердых промышленных отходов, предназначенных для сжигания, сильно отличаются от свойств бытовых отходов своим составом. Последние представляют собой смесь различных материалов в том виде, в каком они накапливаются в мусоросборниках. Промышленные отходы, как правило, представляют собой однородный материал, состав которого зависит от вида промышленного производства. Как правило, на сжигание должны поступать только те промышленные отходы, которые не могут быть утилизированы другими способами. Свойства и состав промышленных отходов могут колебаться в широких пределах:

В общем виде, когда неизвестна природа промышленных отходов, можно считать, что они состоят из твердых, полутвердых и жидких веществ со средней теплотой сгорания 10800; 14600; 25000 кДж/кг соответственно.

Промышленные отходы перед сжиганием должны пройти ряд подготовительных операций: дробление, гомогенизацию, дегидратацию и др.

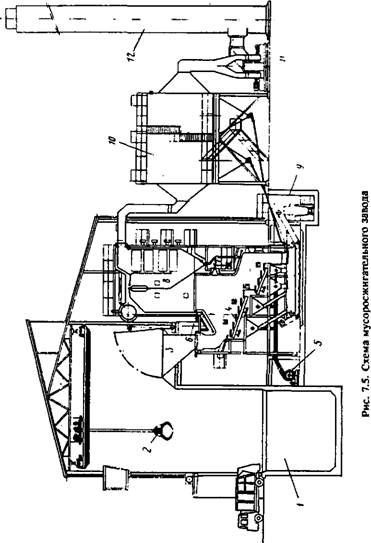

Разработаны разнообразные установки для сжигания отходов. Типичная технологическая схема мусоросжигательного завода представлена на рис. 7.5.

Отходы из приемного бункера 1 грейферным захватом 2 подаются в загрузочный бункер 3. Сжигание в печи 6 происходит на подвижной колосниковой решетке 4. Необходимый для горения отходов воздух подается воздуходувкой 5 под решетку. Конструкция печи предусматривает сжигание как твердых, так и жидких отходов. Для этого в печи имеются форсунки 7 для впрыскивания жидких отходов. Котел 8 позволяет утилизировать тепло, выделяемое при горении отходов, и получать перегретый пар. Дымовые газы проходят очистку от золы-уноса в электрофильтре 10, а затем дымососом 11 выбрасываются через трубу 12, высота которой рассчитывается с учетом снижения предельных концентраций выбрасываемых веществ ниже норм ПДК. Шлак, образующийся при горении отходов, после охлаждения водой удаляется транспортером 9 на склад.

|

Многоподовая печь |

Ниже приведены параметры процесса сжигания отходов в некоторых печах:

Температура, °С Время пребывания отходов в печи

760 - 980 0,25 - 1,5 ч

Печь с топкой кипящего слоя.... 760 - 980 Печь для сжигания жидких отходов 650 — 1650

Факельная печь...........................

Каталитическая камера сгорания

|

Ф'с 0,1 - 2,0 с 0,3 - 0,5 с |

|

< 815 |

|

1,0 с Ф'с 0,75 с |

|

815- 1650 |

|

815 - 980 |

Вращающаяся печь....................

|

815 - 980 |

|

Несколько секунд (для газов), несколько минут (для твердых отходов) |

Печь сжигания в расплаве солей Многокамерная печь

538- 815

Фс — время определяется фазовым состоянием.

|

|

Установки для сжигания отходов могут быть систематизированы по производительности, конструкции решетки, характеру использования продуктов сгорания, типу применяемого топлива, виду сжигаемых отходов.

Конструкция колосниковой решетки играет очень важную роль, поскольку она должна обеспечивать: транспортировку отходов; равномерное горение и максимальное использование всей поверхности решетки; подвод воздуха для горения; поддержку и перемещение горящих отходов.

Решетки для сжигания различаются по способу перемещения твердых отходов и бывают с неподвижным слоем (неподвижные решетки), с непрерывно двигающимся слоем (цепные решетки) и с прерывистым перемещением слоя (обратно-переталкивающие решетки) .

Существуют также ротационные топки, которые пригодны для сжигания не только твердых, но и жидких отходов, ярусные топки - топки цилиндрической формы, разделенные на ряд этажей и загружаемые сверху, и топки кипящего слоя.

Любая топка должна быть оснащена устройством для стабилизации горения, которая достигается сжиганием стабилизационного топлива для прогрева топки, воспламенения отходов и при необходимости компенсации недостаточной теплоты сгорания отходов. Оптимально применение для этих целей газообразного топлива (природного газа или пропан-бутановой смеси), поскольку газ меньше других топлив загрязняет атмосферу и позволяет легко регулировать процесс горения.

Температура в топке должна быть в интервале 800 - 1000 °С. Нижняя граница определяется необходимостью наиболее полного сгорания отходов, а верхняя - температурой плавления шлаков (850 - 1450 °С). При повышении температуры в печи до этих значений происходит плавление шлака и зашлаковывание колосниковой решетки.

Перед очисткой топочные газы подвергаются охлаждению. Это производится одним из следующих способов: подмешиванием холодного воздуха, впрыском воды, теплообменом с получением горячего воздуха, воды или пара.

Одной из наиболее важных проблем при сжигании отходов является очистка дымовых газов до санитарных норм. Требования к санитарной очистке газов определяются необходимостью получения в приземном слое воздуха содержания загрязняющих веществ ниже ПДК.

При сгорании твердых отходов образуется помимо летучей золы значительное количество весьма токсичных веществ, таких, например, как диоксины. Диоксины разрушают гормональную систему человека, ослабляя его иммунитет и нанося непоправимый вред репродуктивной способности. Отличительной особенностью диоксинов является их высокая устойчивость, что приводит к накоплению этих ядов в окружающей среде. Основная масса образующихся при сжигании отходов диоксинов адсорбируется на поверхности частиц пыли. Требования к содержанию диоксинов в продуктах сгорания отходов постоянно повышаются, что стимулирует использование все более совершенных способов борьбы с их образованием и разработку новых приемов их поглощения.

Снизить содержание диоксинов в дымовых газах можно путем создания многоступенчатой их очистки. В частности, современные мусоросжигательные заводы используют до 10 ступеней очистки дымовых газов от токсичных газов и пыли, в том числе каталитическое дожигание газов, угольные адсорберы, электрические и рукавные фильтры, скрубберы, очистку воды после скрубберов и др.

Однако такая многоступенчатая и дорогостоящая очистка дымовых газов не всегда требуется. Выбор того или иного способа производится исходя из состава отходов и продуктов сгорания, производительности установки для сжигания, температуры продуктов сгорания и других факторов.

Существующие способы очистки дымовых газов делят на сухие И мокрые. В основе сухих способов очистки лежат гравитационный, центробежный, инерционный и электрический механизмы выделения твердых частиц из газового потока.

Сравнительная эффективность работы различных аппаратов сухой очистки газов от твердых частиц показана в табл. 7.1.

|

Таблица 7.1 Эффективность аппаратов для удаления пыли

|

При мокрых способах очистки газов от пыли запыленный воздух или дымовые газы приводятся в контакт с жидкостью, как правило, с водой, которая захватывает твердые частицы и выносит их из аппарата очистки. Мокрые способы высокоэффективны, используются при необходимости очистки от очень мелких частиц (в ряде аппаратов - с размерами менее 1 мкм). Они позволяют сочетать очистку газов с их охлаждением. При мокрых способах происходит очистка дымовых газов не только от пыли, но и от растворенных в воде газов и жидкостей. Как правило, при мокрых способах очистки газов используют замкнутую систему водоснабжения. Мокрые способы очистки газов реализуются в скрубберах. Наиболее простая конструкция аппарата мокрой очистки газов приведена на рис. 6.52.

Завершая очень краткий анализ существующих способов очистки дымовых газов, следует отметить, что промышленность выпускает достаточно большой ассортимент аппаратов как сухой, так и мокрой очистки, сравнительные характеристики которых приведены в табл. 7.2.

|

Таблица 7.2 Характеристики газоочистиых аппаратов

|

Эти аппараты в рамках одной марки отличаются большим количеством типоразмеров, позволяющих учесть производительность, запыленность, температуру, состав газов и другие характеристики процесса. Выбор и расчет установок для очистки газов достаточно подробно описан в специальной литературе.

Следует отметить, что установки обезвреживания дымовых газов до современных санитарных норм довольно дороги. Учитывая это, появились предложения по совместному сжиганию брикетированных твердых бытовых отходов совместно с природным топливом в котлоагрегатах ТЭЦ, что позволяет стабилизировать условия горения и повысить температуру в топке. Это, по мнению авторов, даст возможность снизить содержание диоксинов и фуранов в дымовых газах и избежать больших затрат на газоочистку.