ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Производство строительных и конструкционных материалов из отходов древесины

Одним из основных направлений утилизации древесных отходов является производство различных ограждающих и отделочных строительных материалов: древесно-волокнистых плит, древесно-стружеч - ных плит, цементно-стружечных плит, щитового паркета и др.

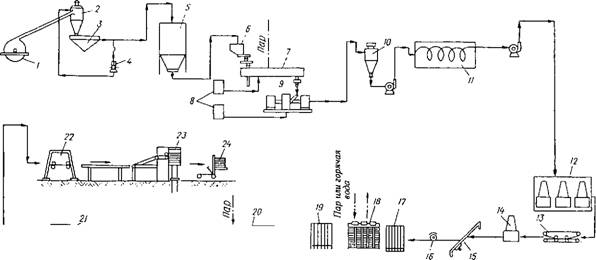

При изготовлении древесно-волокнистых плит используют целлюлозные волокна, полученные путем дальнейшего измельчения щепы. Существует два способа производства ДВП: мокрый и сухой. При мокром способе плиты получают путем отлива целлюлозной массы без введения связующего вещества. При сухом способе в целлюлозную массу вводят 4-8% связующей смолы. Помимо смолы в состав массы вводят антисептики, антипирены и другие добавки, позволяющие придать материалу необходимые свойства: прочность, водостойкость, грибостойкость, пожаростой - кость и т. п. На рис. 13.7 приведена принципиальная схема производства ДВП сухим способом.

Технологический процесс производства ДВП сухим способом состоит из следующих операций: пропарки, размола щепы на волокна; сушки волокна; подготовки связующего и добавок; смешивания волокна со связующим и другими добавками; формирования ковра; предварительного уплотнения (подпрессовки) ковра; прессования, кондиционирования плит; механической обработки плит.

В зависимости от свойств выпускают пять различных видов ДВП: теплоизоляционные, теплоизоляционно-отделочные, полутвердые, твердые и сверхтвердые. ДВП широко применяют в строительстве, мебельной промышленности, машиностроении. Например, для отделки панелей салона автобуса используют маслопро - питанные сверхтвердые ДВП с лакокрасочным покрытием.

Для повышения прочности при изгибе плиту пропитывают смесью льняного и таллового масел. Лакокрасочное покрытие наносят на загрунтованную поверхность плиты. Физико-механические свойства маслопропитанной ДВП с лакокрасочным покрытием, изготовленной из отходов лесопиления, приведены ниже:

Предел прочности при изгибе, МПа............................................. >47

Набухание в воде по толщине за 24 ч, % .... <5 Степень сцепления лакокрасочного

Покрытия с плитой, баллы.......................................... >3

Огнеопасность (скорость горения,

Мм/мин) ...................................................................... Неогнеопасна

............................................................................... (не более 20)

|

|

|

Ілі-І ДД Лч-Лч.-J.-WA V '.ж я1 ■ .V.;■' |

|

UUU |

|

Рис. 13.7. Принципиальная схема производства ДВП сухим способом: |

|

О |

1 - рубильная машина; 2 - циклон; З - щепосортировочная установка; 4 - дезинтегратор; 5 - бункер хранения щепы; 6 - расходный бункер щепы; 7 - пропарочный аппарат; 8 - расходные баки парафина и смолы; 9 - размольная установка; 10 - циклон сушилки первой ступени; И - сушилка второй ступени; 12 - формирующая машина; 13 - ленточный пресс предварительной подпрессовки; 14 - головка, формующая отделочный слой; 15 - пила поперечной резки; 16 - пила продольной резки; 17 - загрузочная этажерка; 18 - пресс; 19 - загрузочная этажерка; 20 - камера кондиционирования; 21 - продольная резка; 22 - поперечная резка; 23 - накопитель плит; 24 - автопогрузчик

|

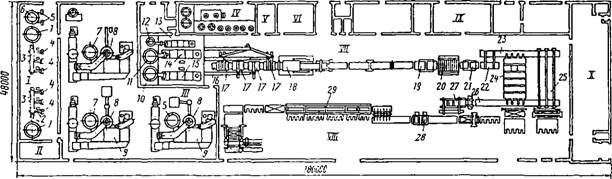

Рис. 13.8. Планировка цеха по производству пятислойных древесно-стружечных плит: |

I - отделение подготовки стружки; // - заточное отделение; 111 - сушильное отделение; IV - приготовление связующих; V - лаборатория; VI - щитовая; VII ~ формовочно-прессовое отделение; VIII - отделение обрезки, шлифования и сортировки плит; IX - установка подогрева масла; X - бытовые помещения; 1, 6, 7, 10, 11, 12 - бункеры; 2 - шнековый дозатор; 3, 16, 22, 23, 25, 26 - конвейеры; 4 - центробежный станок; 5 - мельница; 8 - двухступенчатый сепаратор; 9 - Двухступенчатая сушилка; 13, 14, 15 - смесители; 17 - формирующая машина; 18, 20 - прессы; 19 - загрузочная этажерка; 21 - разгрузочная этажерка; 24 - камера кондиционирования; 27 - обрезной станок; 28 - калибровально-шлифовальный

Станок; 29 - линия сортировки

Древесно-стружечные плиты изготавливают горячим прессованием отходов древесины (стружки) со связующим - мочевино - или фенолформальдегидной смолой. По способу производства различают ДСП плоского прессования и экструзионные, т. е. получаемые экструзией древесно-стружечной массы через щелевую головку. ДСП выпускают без облицовки и облицованными шпоном и полимерной пленкой, а также окрашенными. Этот материал широко используется в мебельной промышленности, строительстве и других областях.

Технологический процесс производства ДСП включает следующие основные операции: измельчение отходов древесины; сортировку измельченной древесины; приготовление рабочего раствора смолы, отвердителя и добавок; дозирование и смешивание компонентов связующего, гидрофобных и антисептических добавок и измельченной древесины; формирование стружечного ковра или пакетов; подпрессовку (предварительное уплотнение) стружечного ковра или пакетов; прессование плит; сортировку и складирование плит. На рис. 13.8 показана планировка цеха по производству пя - тислойных древесно-стружечных плит способом плоского прессования.

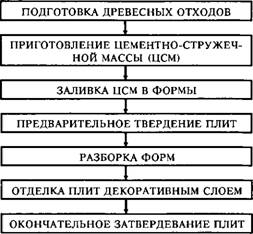

При изготовлении цементно-стружечных плит используют древесную муку, которую связывают с помощью цементирующих или связывающих веществ. Так называемый ксилолит производится из смеси, содержащей древесную муку, магнезиальный цемент, асбестовое волокно и другие компоненты. Смесь древесной ваты (продукт, вырабатываемый из хвои) с магнезиальным цементом и другими веществами используют для изготовления фибролита. ЦСП используют в строительстве, в том числе для изготовления наружных ограждающих панелей.

ЦСП обладают хорошими тепло - и звукоизоляционными свойствами, водостойки, огнестойки, морозостойки и бензостойки. Технологическая схема их производства представлена на рис. 13.9.

Щитовой паркет изготавливают из древесно-стружечных плит и отходов фанерного шпона. Паркетный щит состоит из четырех слоев: лицевого слоя, подслоя, ДСП и нижнего слоя, склеиваемых между собой с помощью различных клеев. Чаще других применяется карбамидный клей на основе смолы М19-62. Склеивание производится в прессе при температуре 110 - 120 °С и давлении 0,8-1,0 МПа.

Широкое применение находят материалы, изготовленные с применением в качестве дешевого наполнителя древесной муки.

|

Рис. 13.9. Технологическая схема производства цементно-стружечных плит |

Древесная мука, входящая в состав таких материалов, изготавливается методом сухого измельчения отходов древесины хвойных, лиственных пород и их смеси. Свойства муки зависят от качества исходного сырья и ее гранулометрического состава. Отходы, идущие на производство муки, не должны содержать более 5% коры и 3% гнили.

Предварительное измельчение отходов производится на молотковых мельницах, затем измельченный продукт сушится в паровых сушильных аппаратах и вновь поступает на измельчение до необходимого размера. Классификацию продуктов размола проводят двумя способами: просевом на ситовых машинах и воздушной сепарацией.

Древесную муку используют, например, в качестве наполнителя полимерных композиций. Так, из полипропилена, наполненного древесной мукой, изготавливают листовой формующийся облицовочный материал вудсток, широко применяемый в зарубежном и отечественном автомобилестроении. Листы, содержащие до 50% древесной муки, получают на двухшнековых экструдерах, снабженных устройствами для дегазации. Наиболее часто изделия из листового материала, наполненного древесной мукой, изготавливают штамповкой на вертикальных гидравлических или механических прессах. Листы перед формованием на штампе нагревают до 180- 190 °С.

Из вудстока изготавливают внутренние панели дверей автомобиля, задние стенки спинок сидений, панели багажника и другие детали облицовки. Применяется такой материал и в строительстве. Причиной широкого использования вудстока является низкая стоимость исходного сырья (полипропилена и древесной муки) в сочетании с хорошими технологическими (формуемость) и физико-механическими свойствами. Как видно из табл. 13.5, материал обладает высокой прочностью, теплостойкостью, низким коэффициентом линейного теплового расширения и другими необходимыми свойствами. Он выдерживает без изменения длительное воздействие температур от -20 до 140 °С и теряет жесткость лишь при 160 °С, неогнеопасен, устойчив к действию органических растворителей.

|

Таблица 13.5 Сравнительные физико-мехамичсскис свойства листовых полимерных материалов

|

Поскольку транспортирование отходов древесины на значительные расстояния требует больших затрат, их утилизация на предприятиях, удаленных от мест образования отходов, нерентабельна.

Использование древесных отходов должно быть организовано там, где перерабатывается исходная древесина. Для организации переработки отходов древесины важен региональный подход. Технологии производства различных строительных материалов предоставляют широкие возможности для утилизации отходов древесины именно в масштабе регионов.