ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Производство нетканых материалов из вторичных волокон

Большие возможности для использования текстильных отходов представляет производство нетканых материалов, которые изготавливают из волокон, минуя стадию выработки пряжи.

Технология производства нетканых материалов имеет следующие преимущества: сокращение производственного цикла и интенсификация производства; использование регенерированных волокон; возможность быстрой смены ассортимента выпускаемой продукции; низкая себестоимость продукции; сокращение энергозатрат и расхода материальных ресурсов.

Нетканые текстильные материалы (НТМ) получают различными способами, но все они включают следующие обязательные стадии процесса: смешивание волокон; формирование холста из волокон; закрепление нетканого холста. Понятие "холст" в данном случае относится к однослойной или многослойной волокнистой массе с одинаковой толщиной и плотностью, с требуемым расположением волокон, обладающих заданной длиной.

Свойства НТМ зависят от их структуры, на которую влияют: характеристики волокнистого сырья; технология формирования и закрепления холста; расположение волокон в холсте. Формирование холста из вторичных волокон возможно механическим, аэро - и гидродинамическим способами.

Механическое холстообразование осуществляется с помощью чесальных машин, которые позволяют получить холст заданной ширины и развеса. Этот способ отличают хорошее разрыхление и смешивание различных волокон, а также возможность переработки волокна, неоднородного по качеству. При использовании в производстве нетканых изделий чесальных машин особое внимание уделяется созданию условий для формирования холста. Этому способствуют вибропитатели, которые обеспечивают равномерность подачи волокнистой массы за счет высокой точности ультразвукового контроля наполнения волокном вибрационной шахты. Этим способом из текстильных отходов изготавливают НТМ среднетяжелого и тяжелого типов. Для получения холстов большой массы чесальные машины агрегируются последовательно, что позволяет наслаивать образующиеся на каждой машине слои (ватки) друг на друга.

Аэродинамическое формование холста осуществляется с помощью воздушного потока, который транспортирует волокно в зону образования холста. При этом способе холст формируется на поверхности перфорированного барабана или сетчатого конвейера. Предварительно разрыхленные и смешанные волокна отделяются от разрабатывающих элементов холстообразователя с помощью воздушной струи и транспортируются к месту образования холста. Отличительные особенности данного способа холстообразования: возможность изготовления изотропного холста; возможность перерабатывать волокна, значительно отличающиеся по своим свойствам и длине; возможность быстрого изменения развеса холста; высокая производительность.

Аэродинамическим способом можно изготавливать холст развесом 10 - 2000 г/м2. Недостатком аэродинамического способа является зависимость качества полотна от линейной плотности перерабатываемых волокон. В частности, тонкие легкие волокна забива

ют отверстия перфорированного барабана, увеличивая аэродинамическое сопротивление и ухудшая условия их транспортировки.

Холсты, полученные аэродинамическим способом, могут использоваться при изготовлении линолеума, прокладок, тепло-, шу - моизоляционных материалов, наполнителей для подушек, матрацев, спальных мешков и других изделий.

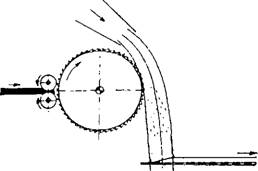

Технология аэродинамического холстооб - разования ясна из схемы, приведенной на рис. 12.6. Предварительно разрыхленные волокна подаются на быстро вращающийся расчесывающий барабан и захватываются им с помощью специальной гарнитуры. Под действием центробежной силы и воздушного рис_ 12.6. Схема аэродинамического формирова - потока волокна отделя - ния холста НТМ

Ются от гарнитуры барабана и транспортируются на поверхность перфорированного барабана или сетчатого конвейера. Одним из главных технических параметров процесса является скорость воздушного потока. При малой скорости волокно плохо прижимается к перфорированному барабану (или сетчатому конвейеру) и происходит сдвиг волокнистой массы, что приводит к неравномерности полотна. При большой скорости отверстия барабана забиваются волокном. Для оптимальной работы оборудования целесообразно поддерживать скорость воздушного потока в пределах 10 - 15 м/с. Скорость формирования холста достигает 80 м/мин.

Гидродинамический способ холстообразования (его иногда называют мокрым или бумагоделательным) реализуется с помощью водной среды, которая является одновременно дисперсионной средой для волокна и транспортирующим агентом для его перемещения в зону образования холста.

|

|

Гидродинамический способ образования холста позволяет: использовать короткие дешевые волокна, образующиеся при переработке отходов; смешивать в любом соотношении волокна различного вида и происхождения; получать полностью изотропное полотно, у которого свойства одинаковы во всех направлениях. При производстве холста гидродинамическим способом можно использовать

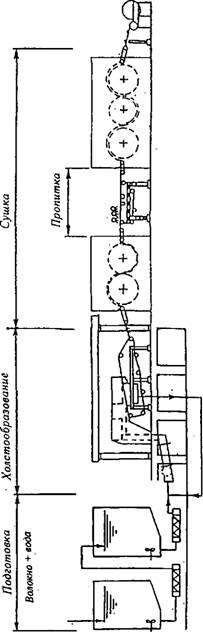

Не только короткие регенерированные текстильные волокна, но и целлюлозные и другие трудноперерабатываемые иными способами волокна. Основные преимущества гидродинамического способа формирования холста заключаются в возможности смешивания и использования самых различных, в том числе очень дешевых, волокон, и получении полотна с высокой однородностью свойств. Способ позволяет получать холст с плотностью 10 - 2000 г/м2. На рис. 12.7 показана схема агрегата гидродинамического формирования холста НТМ.

|

|

|

S О. |

При этом способе в специальных емкостях образуется дисперсия волокна в воде с концентрацией 0,01 - 0,1 %. Дисперсия перемешивается с помощью лопастной мешалки и подается на наклонное сито в зону формирования холста. Вода, прошедшая через сито, возвращается в производственный цикл, а сформированный холст закрепляется с помощью связующих веществ и подается в сушилку.

Скорость выпуска холста этим способом на современных машинах достигает 400 м/мин при ширине полотна 5 м. Этим способом можно формировать холсты для изготовления тяжелых и среднетя- желых нетканых материалов, используемых в производстве линолеума, геотекстильных материалов, фильтров с большой плотностью, гидро - и электроизоляционных материалов.

Производство нетканых текстильных материалов из сформированного волокнистого холста осуществляется иглопробивным, вя - зально-прошивным и клеевым способами.

Самым распространенным является иглопробивной, при котором можно использовать холсты, сформированные маханическим и аэродинамическим способами. По этой технологии производят НТМ из холста плотностью 50 - 2000 г/м2, а иногда и до 5000 г/м2. Иглопробивная технология состоит из следующих операций: подготовки и смешивания волокна, формирования холста, иглопрокалывания, финишной отделки (при необходимости). Для увеличения прочностных свойств иглопробивных НТМ иногда используют армирующие текстильные полотна различных способов производства (ткани, трикотаж, НТМ).

При иглопробивной технологии для получения холста можно использовать почти все виды волокон: натуральные, искусственные, синтетические, металлические, стеклянные, асбестовые, минеральные. Наибольшее влияние на свойства НТМ, полученных иглопробивным способом, оказывают следующие свойства волокон: длина, извитость, линейная плотность, форма поперечного сечения, структура поверхности, эластичность, устойчивость к многократным деформациям и др.

Этим способом целесообразно получать НТМ, для которых эксплуатационные характеристики не зависят от различий в свойствах образующих волокон. Такими изделиями являются среднетя - желые и тяжелые материалы, где разница в свойствах волокон нивелируется за счет больших толщин холста. По этой технологии изготавливают НТМ для производства: напольных покрытий (ковров); технических войлоков; объемных прокладок для швейной промышленности; тепло-, звукоизоляционных материалов; фильтровальных материалов и др.

Например, в конструкции автомобилей широко используют тепло-, звукоизоляционные материалы с плотностью холста 1000 г/м, полученные иглопробивным способом из текстильных отходов. Такие материалы, изготавливаемые из регенерированных волокон, обладают прекрасными акустическими и механическими свойствами (табл. 12.1). Физико-механические и акустические свойства шумопоглощающего иглопробивного нетканого материала из регенерированных волокон приведены ниже:

Толщина, мм............................................

Поверхностная плотность, г/м2 ... .

Разрывная нагрузка, Н, в направлении:

Продольном.......................................

Поперечном......................................

Теплопроводность, Вт/(м К)

Грибоустойчивость, баллы......................

Коэффициент звукопоглощения, %, на частотах, Гц:

250 ....................................................

500 ....................................................

1000 ..............................................................................

2000 ..............................

4000 ..................................................

|

Смесь ПВХ и полиамидных волокон 10 1000 620 700 0,038 0 |

|

Шерстяные волокна 4 1300 325 170 0,042 3 |

|

8 15 34 48 55 78 |

|

12 18 25 39 51 |

6000 ..............................................................................

Иглопробивным способом изготавливаются и геотекстильные материалы. Они имеют плотность холста 250 - 850 г/м2 и предназначены для фильтрации и стабилизации насыпаемого на них грунта. Такие материалы используют при строительстве железных и автомобильных дорог, в борьбе с эрозией почвы, для укрепления берегов каналов, водохранилищ, пляжей, дамб, насыпей, при строительстве спортивных площадок, взлетно-посадочных полос аэродромов и для других целей. Срок службы таких материалов, изготовленных из синтетических волокон, не менее 20 лет, поскольку волокна не подвержены гниению. Наиболее целесообразно при производстве геотекстильных материалов использовать полиэфирные и полипропиленовые волокна, полученные из отходов.

При вязально-прошивном способе производства закрепление холста производится с помощью тех же волокон или с применением ниток. В первом случае принципиально важно использовать холст, имеющий не менее 30% волокон длиной более 40 мм, которые и должны выполнить закрепляющую роль и обеспечить прочность изделия.

Вязально-прошивным способом из восстановленных волокон изготавливают одеяла, упаковочные материалы, подкладочные материалы для мебели и обуви, для напольных покрытий (линолеума и ковра) с плотностью холста 200 - 400 г/м2.

При клеевом способе закрепление холста производится путем пропитки дисперсией связующего вещества или оплавлением термопластичных волокон, входящих в состав полотна. В качестве

связующего для закрепления холста применяются полиакрилатные дисперсии, бутадиен-стирольные и бутадиен-акрилонитрильные ла - тексы, связующие вещества на основе поливинилацетата, полиуретана и др.

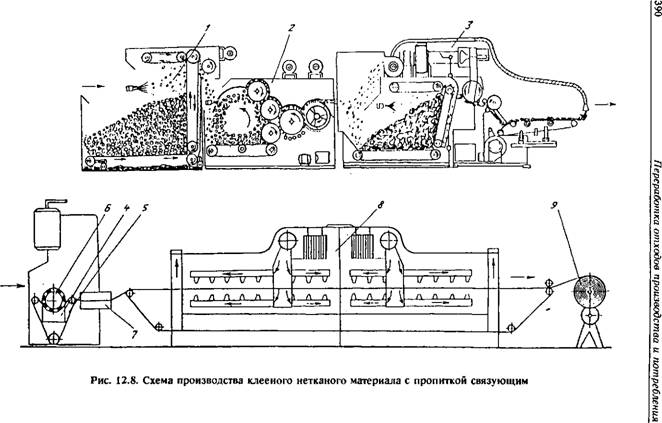

На рис. 12.8 показана поточная линия для производства НТМ путем закрепления холста с помощью дисперсии связующего вещества. Предварительный питатель 1, смеситель-разрыхлитель 2 и аэродинамический холстообразователь 3 формируют холст, который проходит через пропиточную ванну 4 и с помощью транспортирующей сетки 5 подается на перфорированный барабан 6 и далее в вакуумирующее устройство 7, где происходит стекание и удаление с помощью вакуума излишнего связующего. Затем материал высушивается в сушилке конвективного типа 8 и наматывается в рулоны 9.

Закрепление холста по другому способу изготовления клееного НТМ достигается путем тепловой его обработки, в результате которой часть волокон холста с более низкой температурой плавления, чем у основной массы волокон, оплавляется и скрепляет весь холст. В качестве оплавляемых применяют волокна из ПВХ, полиэтилена, полипропилена. Технологическая схема производства клееного НТМ с закреплением холста с помощью волокон из термоплавких полимеров проста и состоит из операций по формированию холста и его термической обработки. Вследствие этого указанная технология по сравнению с пропиткой холста дисперсией связующего и последующей сушкой имеет ряд преимуществ: возможность использования дешевых связующих полимеров; более высокая производительность; меньшие площади, занимаемые оборудованием, отсутствие сточных вод и вредных выбросов; менее высокая энергоемкость.

Следует отмстить, что с увеличением доли синтетических волокон в текстильных материалах переработка их отходов по классической текстильной технологии становится не всегда эффективной с точки зрения получения высококачественного вторичного сырья. Поэтому в последние годы появились принципиально новые, химические способы переработки отходов текстильных материалов из синтетических волокон.

Один из таких способов заключается в измельчении отходов и подаче их шнеком на специальный экструдер-гранулятор, где они расплавляются и очищаются от вспомогательных веществ, содержащихся в текстильном материале. Благодаря специальной конструкции экструдсра в него одновременно с отходами подастся первичный полимерный материал, который смешивается с расплавленными и очищенными отходами, что позволяет повысить свойства получаемых гранул.

|

|

Другим нетрадиционным способом переработки отходов текстильных материалов из синтетических волокон является экстрагирование селективными растворителями полимерной части отходов, благодаря которому можно получать очищенный от всех примесей полимер. Технологический процесс регенерации синтетического полимера из текстильных отходов состоит из следующих стадий: измельчения отходов; растворения синтетических волокон; фильтрации раствора от нерастворимых примесей; высадки полимера из растворителя; сушки полимера; грануляции полимера.

Таким образом, современная промышленность располагает различными технологиями и оборудованием для переработки текстильных отходов. Окончательное решение о выборе того или иного способа переработки может быть принято после технико-экономического анализа, позволяющего учесть все расходы, в том числе транспортные (на доставку отходов) и энергетические (на проведение техпроцесса), а также наличие устойчивого спроса на продукцию из перерабатываемых отходов.