ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Гйдро — и аэродинамические процессы, используемые при переработке отходов

Гидродинамические процессы, используемые при переработке промышленных отходов, включают: гравитационное отстаивание под действием силы тяжести в отстойниках и флотаторах, разделение под действием центробежной силы в центрифугах и гидроциклонах, фильтрацию под действием разности давлений через фильтрующую перегородку в различных фильтрах и др.

Принципиальной разницы в механизмах протекания гидро- и аэродинамических процессов нет. Конечно, существенные отличия плотностей и вязкостей жидкой и газовой сред приводят к различию скоростей процессов и к отличиям в конструкциях оборудования для осуществления гидро - и аэродинамических процессов сепарирования отходов. Основной причиной этих отличий является соотношение силы тяжести частиц и величины сопротивления их перемещению под действием этой силы, оказываемого той или иной средой. Поэтому здесь будут рассмотрены и процессы разделения частиц отходов в воздушных потоках. К таким процессам следует отнести прежде всего очистку газов от твердых частиц в циклонах и рукавных фильтрах, а также процессы пневмосепарации в аппаратах различной конструкции.

|

|

Гравитационное отстаивание основано на различии скоростей падения в жидкой или воздушной среде частиц разного размера и плотности. Двухфазные смеси, компоненты которых различаются по плотности, довольно легко разделяются в устройствах, основанных на использовании сил гравитации. В простейшем случае седиментацию можно описать как установившееся движение единичной сферической частицы в безграничном объеме жидкости (газа). Скорость такого движения v4 при ламинарном режиме обтекания частицы определяется формулой Стокса:

Где G - ускорение действующего на частицу гравитационного поля; гч - радиус частицы; уЖ - кинематическая вязкость жидкости; Яч> Рж ~ плотности соответственно частицы и жидкости.

Выделение из воды тонущих или всплывающих примесей отстаиванием является наиболее простым и экономичным процессом, в связи с чем отстойники различных типов получили широкое распространение в промышленности.

Области применения гравитационных методов обогащения приведены в табл. 6.17.

|

Таблица 6.17 Области применения гравитационных методов обогащения

|

Отсадка является высокопроизводительным, экономичным и универсальным способом разделения отходов. Универсальность этой технологии хорошо видна из данных табл. 6.17, в которой приведены граничные условия применяемости различных гравитационных методов обогащения.

Отсадка представляет собой процесс разделения твердых частиц по плотности под действием переменных по направлению вертикальных струй воды (воздуха), проходящих через решето отсадочной машины.

Отсадка наиболее эффективна при разделении отходов, содержащих достаточно крупные зерна с сильно различающейся плотностью.

|

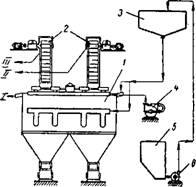

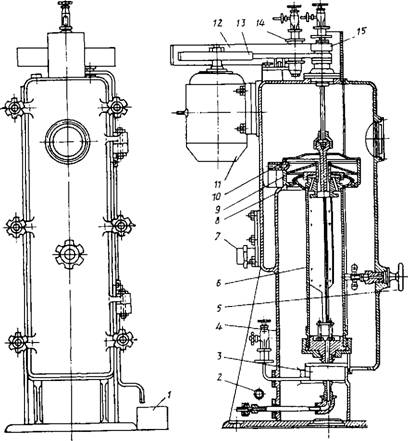

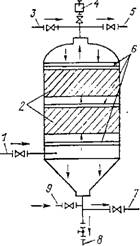

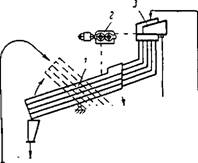

Рис. 6.28. Технологический компле»^ отсадки: |

|

I - отсадочная машина; 2 - элеваторы; 3 - бак оборотной воды; 4 - воздуходувка; 5 - зумпф оборотной воды; б - насос |

В результате разделения (рис. 6.28) смеси измельченных отходов, поступающих в отсадочную машину, получают две фракции (I и II) материалов с различной плотностью и проме

жуточный продукт (III), который подлежит дальнейшему разделению.

Отсадке обычно подвергают предварительно обесшламленные широко - или узкоклассифицированные материалы с крупностью 0,5 - 100 мм для нерудных и 0,2 - 40 мм для рудных материалов. При отсадке крупного материала на решете образуется так называемая постель - слой толщиной в 5 - 10 диаметров наибольших частиц. При отсадке мелкого материала (до 3-5 мм) на решете укладывают искусственную постель из крупных тяжелых частиц материала, размер которых в 3 - 4 раза превышает размер наиболее крупных частиц питания. В процессе отсадки материал расслаивается: в нижнем слое концентрируются тяжелые частицы, в самом верхнем - легкие мелкие. Получаемые слои разгружают раздельно.

Отсадочные машины различаются способом создания пульсаций (движением диафрагмы, поршня, решета, пульсирующей подачей сжатого воздуха), типоразмерами, числом фракций выделяемых продуктов, конструктивными особенностями.

Их производительность Q (т/ч) может быть определена по формуле:

Q = 3600 YcpBHvt, (6.23)

О

Где уср - средняя насыпная плотность материала постели, т/м, В - Ширина отсадочного отделения, м; Я - высота отсадочной постели, м; Vf - средняя скорость продольного перемещения материала в машине, м/с.

Связь производительности отсадочной машины с качеством продуктов отсадки выражается уравнением:

Q = 3600ycf>BHLK/t], (6.24)

Ще L - длина отсадочной машины, м; К - коэффициент пропорциональности, характеризующий удельную скорость разделения, с"1 (обычно в пределах 0,01 - 0,05 с" ); rj - критерий точности разделения.

Обогащение в тяжелых средах заключается в разделении материалов по плотности в гравитационном или центробежном поле в суспензии или жидкости, плотность которой является промежуточной между плотностями разделяемых частиц.

Тяжелые суспензии представляют собой взвешенные в воде тонкодисперсные частицы тяжелых минералов или сплавов-утяжелителей, в качестве которых используют ферросилиций, пирит, пирротин, магнетитовий и гематитовый концентраты и другие материалы крупностью до 0,16 мм. Максимально возможная плотность суспензии 3500 - 3800 кг/м3. В качестве тяжелых жидкостей используют растворы хлоридов кальция и цинка (плотность соответственно 1654 и 2070 кг/м3), тетрахлорид углерода (плотность 1600 кг/м3), тетрабромэтан (2810 кг/м3), раствор иодида калия (3196 кг/м ) и другие соединения.

Плотность суспензии (г/см ) определяют по формуле:

<5с = С(<5у - 1) + 1, (6.25)

Где С - объемная концентрация утяжелителя, доли единицы; <5у - плотность утяжелителя, г/см3.

Масса утяжелителя (кг) в данном объеме суспензии составляет:

Ту = F<5y(<5c - 1)/(<5у - 1), (6.26)

•3

Где V - объем суспензии, дм ; <5у и <5С - плотность соответственно утяжелителя и суспензии, кг/дм3.

Для поддержания устойчивости суспензии в нее добавляют глину (до 3% от массы утяжелителя) или применяют смесь порошков утяжелителей различной плотности.

Наиболее распространенными аппаратами обогащения в тяжелых средах являются барабанные, конусные, колесные и гидроциклонные сепараторы.

Производительность барабанного и колесного сепараторов определяют по всплывающему легкому продукту. Производительность конусного и гидроциклонного сепараторов рассчитывают по питанию.

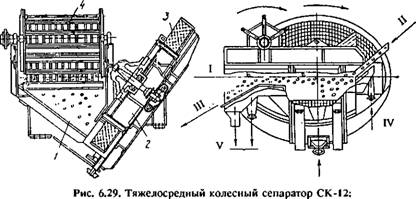

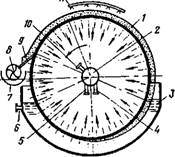

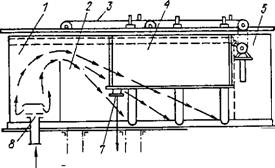

|

1 - ванна; 2 - элеваторное колесо; 3 - перфорированные черпаки; 4 - скребковый механизм; / - уровень суспензии; II - загрузка; III — концентрат; IV - суспензия; V - слив суспензии |

На рис. 6.29 показан колесный тяжелосредный сепаратор СК-12.

Разделяемая смесь поступает по загрузочному лотку в ванну, состоящую из двух соединенных в нижней части отделений. В одном из отделений размещено элеваторное колесо для выгрузки суспензии вместе с потонувшей, более тяжелой фракцией. Легкая фракция выгружается одновременно с тяжелой, но в верхней части ванны. Их перемешивание в зоне выгрузки предотвращается разделительной перегородкой.

Другим видом оборудования для разделения смешанных отходов способом тяжелосредной сепарации является сепаратор СБС-5, разработанный специально для технологических линий по переработке алюминиевого лома. Он предназначен для разделения смешанных отходов на фракции с высоким содержанием магния (плотность < 2650 кг/м ), с высоким содержанием цинка (плотность > 2850 кг/м ) и меднокремниевые алюминиевые сплавы промежуточной плотности. Техническая характеристика сепаратора СБС-5 приведена ниже:

Производительность по исходному продукту, т/ч 10

Крупность исходного продукта, мм...................... 10 - 100

Плотность сортируемого материала, кг/м3 . . . 2550- 3100

Мощность привода, кВт.......................................... 2,2

Габаритные размеры сепаратора, м....................... 3,36x1,8x2,05

Масса сепаратора, т............................................... 3,47

Суспензия подается в сепаратор вместе с исходным питанием по загрузочному желобу. Всплывший в обогатительной ванне барабана продукт транспортируется вдоль барабана потоком суспензии и затем выгружается вместе с ней из сепаратора через подвижный разгрузочный порог. Потонувший продукт опускается на дно барабана и при его вращении извлекается из суспензии лопатками, расположенными на внутренней поверхности цилиндра барабана, а затем поступает в желоб выгрузки.

Сепарация на концентрационных столах характеризуется разделением минеральных частиц по плотности в тонком слое воды, текущей по наклонной плоской деке стола, совершающей возвратно-поступательное горизонтальное движение перпендикулярно направлению движения воды.

Деки бывают трапециевидной и прямоугольной формы. На части поверхности дек в продольном направлении закрепляют параллельно располагаемые рифли (планки переменной высоты и длины), длина которых увеличивается от верхнего к нижнему краю стола, ще и происходят сбор и выгрузка легких продуктов. Пульпу разделяемого материала подают в верхний угол поверхности стола (деки). Смывную воду подают с верхнего края деки, ниже места ввода пульпы. Частицы разделяемого материала большей плотности оседают между рифлями и под действием колебаний наклонной деки продвигаются вдоль них, достигая нерифленой части деки, где образуют веер частиц различной плотности, удаляемых раздельно. Неоседающие частицы меньшей плотности переносятся смывным потоком через рифли и отводятся с поверхности концентрационного стола.

Более эффективно разделение предварительно классифицированных материалов. Оптимальное отношение длины деки L к ее ширине S определяется крупностью обогащаемых материалов. Концентрационные столы изготавливают в одно - и многоярусном вариантах с деками трех видов: Песковыми (L/S = 2,5 для частиц диаметром D > 1 мм), мелкопесковыми (L/S = 1,8, D = 0,2 - 1 мм), шламовыми (L/S < 1,5, D < 0,2 мм).

К основным регулируемым технологическим параметрам сепарации на столах относят число п ходов деки стола в 1 мин и оптимальную длину одного хода (мм), определяемые по выражениям:

П = 250(6.27)

I = (6.28)

Где Dmax - размер частиц, равный размеру ячеек сита, на котором остаток материала составляет 5%.

Производительность Q (т/ч) концентрационного стола может быть определена по формуле:

Q = К 3Fdcp [(<5Т - Д)/(<5Л - А)] °'6, (6.29)

Где К - коэффициент (обычно К = 0,1^; <5 — плотность питания стола, г/см ; F — площадь деки стола, м ; Dcp - средний арифметический диаметр частиц, мм; <5Т, д„ — плотность соответственно тяжелой и легкой фракций, г/см ; А - плотность среды (для воды А = 1), г/см3.

Сепарация отходов с различной плотностью с помощью концентрации на столах после измельчения в шаровой мельнице, отмывки на деке концентрационного стола и магнитной доочистки обеспечивает высокую степень их разделения.

Обогащение в винтовых сепараторах и шлюзах происходит, как и на столах, в потоке пульпы разделяемых материалов, подаваемой в верхнюю часть наклонного желоба (содержание твердого вещества в пульпе 6 - 40%, высота потока 6-15 мм).

Винтовые сепараторы представляют собой неподвижные вертикальные винтообразные желоба (число витков 4 - 6) с поверхностью специального профиля. Тяжелые частицы пульпы сосредоточиваются в желобе ближе к вертикальной оси его витков и разгружаются посредством отсекателей в соответствующие приемники. Легкие частицы концентрируются в периферийной части желоба и разгружаются в нижней части сепаратора. Желоб имеет угол наклона к горизонту, характеризуемый отношением шага к диаметру, (0,4-0,6).

При максимальной крупности частиц обогащаемых материалов 0,2 - 8 мм и плотности извлекаемых материалов 6 - 7,5 г/см средняя производительность винтовых сепараторов диаметром 0,5 - 1,2 м составляет 0,3 - 12 т/ч. Обогащение предварительно классифицированных и обесшламленных материалов дает лучшие показатели.

Разновидностью винтовых сепараторов являются винтовые шлюзы, характеризующиеся более широкими желобами и меньшими наклонами днищ желобов.

Струйные сепараторы снабжены суживающимся к нижнему концу и устанавливаемым под углом 15 - 20 град желобом или конусом. Пульпу при содержании твердого вещества 50 - 60% загружают в верхнюю часть желоба. Сокращение расстояния между стенками желоба от загрузочного конца к разгрузочному приводит к увеличению высоты потока от 1,5 - 2 до 7 - 12 мм. Частицы большей плотности концентрируются в нижних слоях потока, а меньшей - сосредоточиваются в верхних его слоях. Разделенные потоки частиц поступают в отдельные приемники. Производительность этих аппаратов определяется крупностью и составом смеси и обычно составляет 0,9 - 5,5 т/ч на 1 м2 рабочей площади желоба. Их можно использовать и для классификации строительного песка.

Шлюзы характеризуются наличием наклонных (3 - 15 град) лотков с укрепленными на их дне трафаретами (бруски, уголки, профилированные коврики, панцирные сетки, ткань) для задержания тяжелых частиц подаваемой в верхнюю часть лотка пульпы перерабатываемых отходов. Эти аппараты могут быть неподвижными и подвижными, глубокого (высота потока до 0,4 м для переработки материала крупностью от 20 до 100 мм и более) и мелкого (высота потока до 0,05 м для материалов крупностью до 20 мм) заполнения. Аппараты мелкого заполнения называют подшлюзка - ми. Легкие частицы пульпы уносятся потоком через трафареты, частицы большей плотности оседают в межтрафаретных пространствах, после заполнения которых при прекращении подачи пульпы их смывают водой в приемник.

Необходимую для заданной объемной производительности ширину шлюза В (м) определяют по выражению:

В = Q/(Yh), (6.30)

1

Где Q - расход пульпы, м /с; v - скорость потока пульпы, м/с; H — Высота потока, м.

Расход пульпы определяют по уравнению:

Q = Q{/D + тж/тТВ), (6.31)

Где Q - расход твердого вещества питания, т/с; д - плотность твердого вещества, т/м ; тж - масса жидкости; ттв - масса твердого тела).

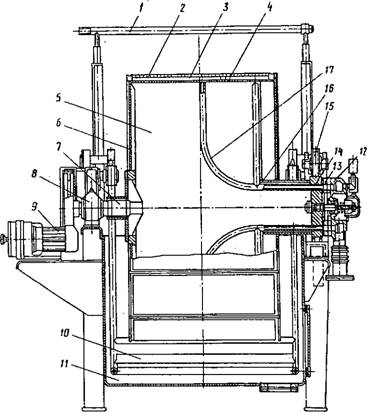

Ширина шлюзов обычйо составляет 0,5 - 1,5 м, длина 6 - 20 м. Пример технологического комплекса обогащения на шлюзах представлен на рис. 6.30.

Для разрушения и удаления глинистых, песчаных и других минеральных, а также органических примесей твердых отходов часто используют процессы их промывки (отмывки), которые проводят в промывочных машинах разнообразной конструкции (гидромониторы, барабанные грохоты, вращающиеся скрубберы, корытные мойки, аппараты автоклавного и других типов). В качестве промывочного агента наиболее часто используют воду [в ряде случаев с добавками поверхностно-активных веществ (ПАВ)]; иногда применяют острый пар и различные растворители.

|

\ч s "•> |

|

NS>"l Концентрат F |

|

Отходы |

|

Рис. 6.30. Технологический комплекс обогащения на шлюзах: |

![]()

|

I - шлюз; 2 - привод; 3 - бак питания; 4 - зумпф питания; 5,7 - насосы; 6 - зумпф концентрата; 8 - Зумпф смывной воды |

|

|

|

|

|

|

|

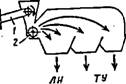

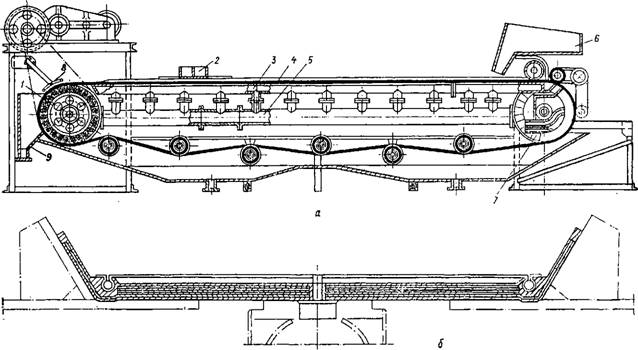

Рис. 6.31. Некоторые инерционные приемы разделения смесей твердых отходов: А, б — баллистическая сепарация; в - сепарация, основанная на различии коэффициентов трения; I - ленточные транспортеры", 2 - роторы; 3 - пластинчатый транспортер; 4 - отражатель; JIH - фракция легких неупругих материалов; ТУ - фракция тяжелых упругих материалов |

Помимо описанных гравитационных методов сепарации в практике переработки твердых отходов используют и другие, часто называемые инерционными, которые основаны на различии плотностей компонентов обрабатываемых отходов, а также их упругостей и коэффициентов трения. Некоторые из таких методов представлены на рис. 6.31.

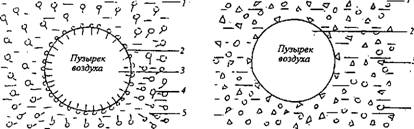

Пенная сепарация — физико-химический процесс, заключающийся в избирательной адсорбции поверхностно-активных компонентов жидких систем на поверхности поднимающихся пузырьков воздуха.

Концентрирование суспензий или растворов этим методом основано на использовании пузырьков газа для увеличения подъемной силы, действующей на отделяемые частицы. Газовые пузырьки "прилипают" к частицам, понижая при этом их эффективную плотность до величины меньшей, чем плотность воды.

Газовые пузырьки могут образовываться несколькими методами. В зависимости от способа создания пузырьков воздуха в жидкой среде пенная сепарация подразделяется на механическую и пневматическую, а также сепарацию с выделением растворенного в жидкости воздуха за счет снижения давления.

При механической пенной сепарации образование пузырьков воздуха происходит при мехническом взаимодействии воздуха и воды, создаваемом с помощью специальных турбинок импеллеров. Полученные механическим способом пузырьки воздуха имеют большие размеры, что снижает эффективность сепарации.

При пневматической пенной сепарации образование пузырьков воздуха происходит за счет диспергирования сжатого воздуха в пористых или перфорированных аэраторах. Этот способ сепарирования также недостаточно эффективен из-за сложности получения мелких пузырьков воздуха.

Более эффективным является создание пузырьков воздуха при снижении давления. При этом способе воздух растворяется в жидкости при повышенном давлении, а пузырьки выделяются при его снижении в системе до атмосферного, так как снижение давления приводит к уменьшению растворимости воздуха. Это наиболее часто используемый способ, так как он позволяет получать большое число пузырьков малого размера (30 - 120 мкм). Такой способ пенной сепарации получил название напорной флотации.

В технологическую линию для осуществления процесса пенной сепарации входят нагнетательный насос, устройство для подачи воздуха, флотационная камера, где происходит насыщение жидкости воздухом, и выделительная камера. Исходное сырье и воздух поступают в камеру, где происходит насыщение суспензии воздухом, и затем в выделительную камеру. Твердые частицы всплывают, образуя слой на поверхности жидкости, и удаляются скребками. Осветленная жидкость отводится из аппарата с помощью регулируемого водослива.

Пропускная способность флотационных установок по жидкости, как правило, больше, чем гравитационных, так как скорость подъема частиц активированного ила при флотации обычно превышает скорость их оседания в гравитационном поле.

Преимущества флотационных установок перед гравитационными при концентрировании активированного ила заключаются в более высокой концентрации твердой фазы в выходящем потоке, лучшем улавливании твердых частиц, более высокой пропускной способности и более низких капитальных затратах. Эксплуатационные затраты на флотацию обычно выше, так как включают стоимость вспомогательных химических агентов и энергии на подготовку и подачу воздуха и воды в аппарат для насыщения.

Пенная сепарация подразделяется на пенное фракционирование (ПФр) и пенную флотацию (ПФл).

|

|

|

4 |

|

Рис. 6.32. Механизм пенного фракционирования: |

|

1 - смесь жидкости и твердых частиц; 2 — воздушный пузырек; 3 - гидрофоб Ные частицы; 4 - гидрофильные частицы |

|

/ - водная фаза; 2 - поверхность раздела; 3 - пузырек воздуха; 4 - гидрофильный конец молекулы; 5 - гидрофобный конец молекулы |

|

Рис. 6.33. Механизм пенной флотации: |

Пенным фракционированием называется выделение из растворов растворенных в них веществ. Пенной флотацией называется выделение нерастворимых веществ из дисперсных систем. При пенном фракционировании (рис. 6.32) гидрофобная часть поверхностно-активных молекул вещества перемещается к поверхности раздела газа и жидкости, и молекулы принимают устойчивое положение относительно пузырька воздуха. Гидрофильные концы молекул остаются в водной фазе, а гидрофобные проникают в газовую фазу. При непрерывном процессе пузырьки всплывают на поверхность жидкости и образуют слой пены. Если образующаяся пена устойчива, ПАВ будет накапливаться в пенном слое. Удалением с поверхности слоя пены ПАВ отделяются от растворяющей их жидкости. Растворенные вещества с низкой способностью к образованию пены могут быть подвергнуты пенному фракционированию путем добавления в жидкость пенообразующего агента. В качестве пенообразующих веществ используют масла, жирные кислоты и их соли, дитиокарбонаты, алкилсульфаты, амины и другие соединения.

Удаление нерастворенного взвешенного вещества методом пенной флотации происходит следующим образом (рис. 6.33). Мельчайшие пузырьки воздуха, образующиеся при его подаче в жидкость в сжатом состоянии, скапливают вокруг себя гидрофобные взвешенные частицы. Благодаря разнице плотностей эта агрегация частиц и пузырька устремляется к поверхности жидкости, и взвешенное вещество концентрируется в слое пены. Затем пена вместе с взвешенными частицами удаляется.

Эффективность пенной сепарации зависит от устойчивости и дренажной способности пены (т. е. способности к влагоотдаче). Дренажная способность зависит от содержания жидкости внутри слоя, размера пузырьков, вязкости и поверхностного натяжения стенок пузырька.

На устойчивость пены влияют концентрация водородных ионов (рШ, температура, размер пузырьков, объемная концентрация растворенного вещества. Степень отделения зависит и от соотношения жидкости и газа, площади поверхности пузырька, высоты слоев жидкости и пены и ее долговечности.

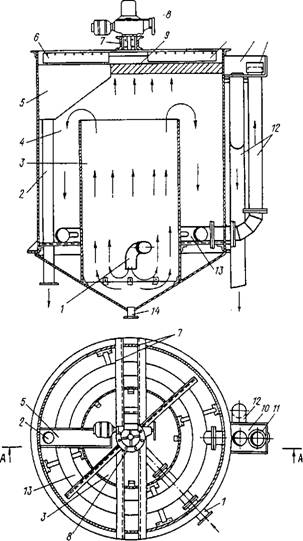

Многочисленные конструкции флотационных установок можно разделить по их устройству на горизонтальные, вертикальные, радиальные, многокамерные, колонные. Устройство некоторых из них показано на рис. 6.34 - 6.36.

Рис. 6.34. Устройство горизонтального флотатора:

1 - флотационная камера; 2 - выделительная камера; 3 - скребковое устройство; 4 - сборный карман очищенной воды; 5 - камера для сбора пены; 6 - штуцер для слива пенной массы; 7 - патрубок для слива осветленной воды; 8 - Дросселирующее устройство

|

І_ L i. l _L. J_ т±..і |

|

^ п=J-L, :г |

|

! ! ЛГ I I I »1 |

Фракционирование пеной используется для удаления абсорбирующих очищающих средств и других ПАВ из промышленных и бытовых сточных вод. Оно находит применение и при обработке промышленных отходов для удаления некоторых ПАВ. Метод может быть использован при очистке отходов пищевых и текстильных предприятий, а также сточных вод целлюлозно-бумажного производства.

Рис. 6.35. Устройство вертикального флотатора:

1 - впускная труба;

|

6 10 11 |

|

А-А |

2 - патрубок для слива пенной массы;

3 - флотационная камера; 4 - выделительная камера; 5 - Приемный карман пенной массы; 6 - Скре-бок; 7 - опорная балка скребкового механизма; 8 - Электропривод; 9 - Слой всплывшей массы; 10 - сливная камера осветленной воды; 11 - муфта для регулирования уровня воды; 12 - Слив-ная труба; 13 - Сборная щелевая труба; 14 - патрубок опорожнения флотатора

Пенная флотация применяется для обработки загрязненных металлом сточных вод [очистка смазывакмце-охлаждающих жидкостей (СОЖ)], улавливания масел из отходов нефтепереработки, при очистке воды, используемой для мойки автомобилей, и в других целях.

Jb

О

Га I

Mr

В

T

M/w

10

|

|

Рис. 6.36. Устройство КОЛОННОГО флотатора:

1 - флотационная колонна;

2 - выделительная камера; 3 - сборный карман пенной массы; 4 - скребковое устройство; 5 - слой пены; 6 - отводящий лоток; 7 - радиальный водораспределитель; 8 — смотровое окно; 9 - кольцевое пространство; 10- дросселирующая диафраг

Ма на впускном патрубке

Пенная сепарация нашла применение сравнительно недавно, но получает все большее распространение. Это обусловлено тем, что при относительно небольших капитальных и эксплуатационных затратах, простом аппаратурном оформлении она позволяет решать весьма широкий круг задач, связанных с очисткой воды от диспергированных или растворенных примесей.

Центробежной сепарацией называют процессы разделения неоднородных фаз в центрифугах и гидроциклонах, в основе которых лежит действие центробежных сил.

Для центрифугирования используют центрифуги, в которых в зависимости от конструкции проводят центробежное осаждение или центробежное фильтрование. Для осаждения используют центрифуги, имеющие ротор со сплошной стенкой, а для фильтрования — центрифуги с перфорированной стенкой ротора. Суспензии можно разделять в аппаратах обеих конструкций, а эмульсии - только в аппаратах со сплошной стенкой ротора. Для реализации этих процессов производят осадительные и фильтрующие цент

Рифуги.

При разделении суспензий в фильтрующих центрифугах жидкость фильтруется через перфорированную стенку ротора, а твердые частицы задерживаются ею. Образовавшийся на стенке осадок выгружается в непрерывном или периодическом режиме.

В осадительных центрифугах, имеющих ротор со сплошной стенкой, твердая фаза с более высокой плотностью отлагается на стенке, а жидкая фаза, образующая кольцевой слой ближе к оси вращения, выводится из аппарата. Аналогично происходит разделение эмульсий: у сплошной стенки ротора образуется слой более плотной жидкости.

Классификация выпускаемых промышленностью центрифуг проводится по следующим признакам: принципу разделения (основному конструктивному признаку), способу выгрузки осадка, герметичности, взрывозащищенности, возможности регулирования температуры разделяемой смеси.

При выборе центрифуги необходимо учитывать, помимо условий работы, свойства разделяемой смеси, дисперсность твердых частиц, вязкость дисперсионной среды, разницу плотностей разделяемых фаз (последний фактор не относится к процессу центробежного фильтрования, так как в этом случае разность плотностей двух фаз не влияет на эффективность процесса разделения), концентрацию вещества в жидкой фазе.

Эффективность разделения материалов в центрифуге определяется фактором разделения К, показывающим, во сколько раз скорость перемещения частицы под действием центробежной силы больше скорости ее осаждения под действием силы тяжести:

К = с°2г/8 = шІ' (6-32)

Где (о - угловая скорость ротора, рад/с; G - ускорение силы тяжести, м/с ; п - частота вращения ротора, мин"1; г - радиус ротора, м.

Таким образом, с увеличением радиуса и скорости вращения ротора растет фактор разделения и, следовательно, эффективность работы центрифуги.

При расчете производительности центрифуги необходимо помнить, что отделение твердой фазы от жидкости в центрифуге происходит лишь в том случае, когда время пребывания суспензии в роторе tn достаточно, чтобы твердая частица достигла его стенки. Время пребывания жидкости в аппарате:

Tn = V/Q, (6.33)

Где V - объем аппарата; Q - объемная скорость жидкости, проходящей через аппарат.

Повышение производительности и эффективности действия центрифуг возможно при переходе к тонкослойной сепарации. Элементы тонкослойной сепарации (тарелки) выполняют коническими с направлением потока разделяемой суспензии к оси ротора, сбором осадка по его периферии и выгрузкой осадка через специальные сопла. Такое направление потока в центрифугах с элементами тонкослойной сепарации определяется уменьшением потребной длины канала. Однако в связи с тем, что проходное сечение каналов между тарелками по мере приближения к оси ротора уменьшается, скорость потока возрастает, и на некотором радиусе ротора становится возможным переход от ламинарного режима течения к турбулентному. Это приводит к снижению эффективности сепарации твердых частиц от жидкости.

Средняя скорость в межтарелочном канале существенно влияет на эффективность сепарации и размер сепарируемых частиц. Она определяется соотношением:

V = Q/(btRh), (6.34)

Где А — расстояние между тарелками (толщина потока).

С увеличением скорости потока одновременно уменьшается центробежная сила, в связи с чем наиболее благоприятные условия для сепарации частиц обеспечиваются на периферии тарелок.

Важнейшую роль при центрифугировании играет система выгрузки осадка, которая может быть ручной, шнековой, ножевой, гравитационной, поршневой, инерционной и вибрационной.

Материал, из которого изготавливают детали центрифуг, должен быть устойчивым к средам, которые будут на него воздействовать. Для изготовления центрифуг используют легированные кор - розионностойкие стали, титановые сплавы, чугун, пластики, резину.

Наиболее крупную группу машин составляют непрерывно действующие осадительные горизонтальные центрифуги со шнековой выгрузкой осадка типа ОГШ. Отличием этих центрифуг является использование шнека для выгрузки осадка. Он размещен внутри ротора и вращается вместе с ним в одном направлении, но с разной скоростью, что позволяет выгружать из ротора образующийся на его стенке осадок твердой фазы. Центрифуги типа ОГШ используют для разделения суспензий с концентрацией твердой фазы от 1 до 40% (объемн.) с крупностью частиц более 5 мкм при разности плотностей фаз более 0,2 г/см3. Кроме того, эти центрифуги применяют для гидравлической классификации суспензий по крупности твердых частиц и для других целей. В соответствии с назначением центрифуги типа ОГШ подразделяют на осветляющие, классифицирующие, обезвоживающие и универсальные.

Производительность центрифуг типа ОГШ по суспензии со- ставляеіг 2-80 м3/ч; они имеют ротор диаметром от 200 до 1000 мм, скорость вращения ротора - от 6000 до 1000 мин"1 и соответственно фактор разделения - от 4000 до 560.

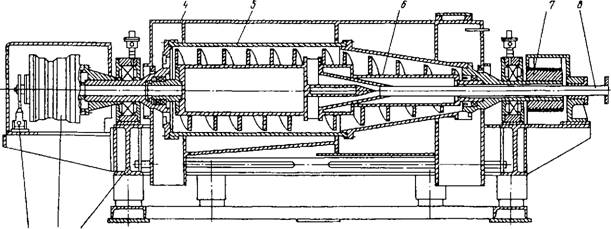

На рис. 6.37 показано устройство непрерывно действующей горизонтальной осадительной центрифуги модели ОГШ-501К-10.

|

J 2 1 Рис. 6.37. Устройство центрифуги ОГШ-501К-10: 1 - станина; 2 - планетарный редуктор; 3 - механизм защиты редуктора; 4 - кожух; 5 - ротор; 6 - шнек; 7 - приводные Ремни; 8 - труба питания |

Машина предназначена для обезвоживания и сгущения осадков сточных вод с использованием флокулянтов. Она имеет удлиненный противоточный ротор и устройство для регулирования относительной скорости вращения шнека с целью подбора оптимального режима работы. Основные характеристики центрифуги ОГШ-501К-10 приведены ниже:

Расчетная производительность по

TOC o "1-3" h z суспензии, м /ч.............................................. 15

Наибольший внутренний диаметр

Ротора, мм................................................... 500

Максимальное число оборотов

Ротора, мин" ............................................. 2300

Отношение длины ротора к диаметру 3,6 Максимальный фактор разделения 1960 Мощность электродвигателей, кВт:

Привода........................................................ 3,6

Маслонасоса................................................ 0,25

Габариты, мм................................................... 3650x2200*1300

Широко используются промышленностью автоматические горизонтальные фильтрующие и осадительные центрифуги типа ФГН и ОГН с ножевым съемом осадка. Они имеют простую конструкцию, высокое качество разделения, возможность обработки суспензий в широком диапазоне концентраций и размеров частиц твердой фазы. В табл. 6.18 приведены некоторые характеристики автоматических горизонтальных центрифуг.

|

Таблица 6.18 Основные характеристики автоматических горизонтальных центрифуг

|

Центрифуги типа ФГН и ОГН герметичны и могут работать во взрывоопасных помещениях и в помещениях с повышенной влажностью. Однако периодичность работы центрифуг этого класса, их высокая металлоемкость и ряд других недостатков ограничивают области их применения.

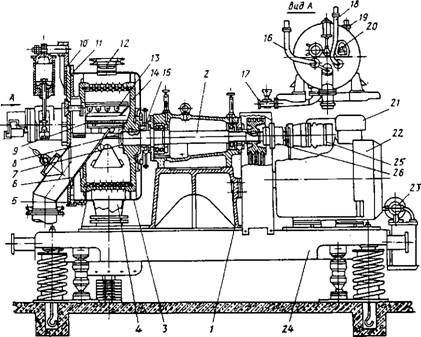

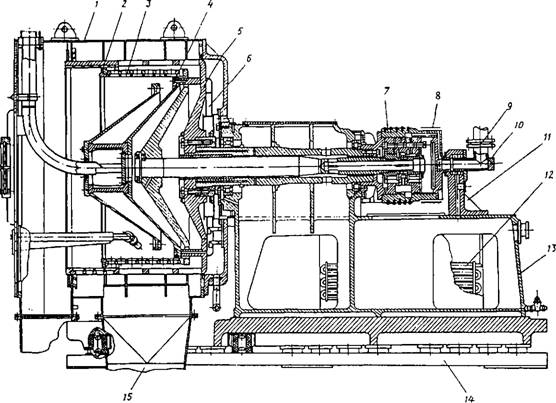

На рис. 6.38 показана конструкция автоматической горизонтальной центрифуги с ножевой выгрузкой осадка модели ФГН - 633К-02 с диаметром ротора 630 мм. Машина может устанавливаться во взрывоопасных помещениях класса В-Ia. Детали центрифуги, соприкасающиеся с обрабатываемой суспензией, изготавливаются из нержавеющей стали. Для съема нерастворимого осадка с поверхности ротора центрифуга оборудована специальным механизмом, имеющим самостоятельный привод.

|

Рис. 6.38. Устройство центрифуги ФГН-633К-02: 1 - станина; 2 - главный вал; 3 — кожух; 4, 5 - патрубки отвода фильтрата и жидкости, перелившейся через борт ротора; 6 - разгрузочный бункер; 7 - гайка; 8 - защитный колпак; 9 - щетки; 10 - крышка кожуха; 11 - прокладка; 12 - патрубок отсоса паров и газов; 13 - поворотный нож; 14 - ротор; 15 - герметизирующее уплотнение; 16, 18 - трубы загрузки и промывки; 17 - разделительный клапан; 19 - Патрубок поддува инертного газа; 20 - регулятор загрузки; 21, 23 - маслонасосные станции; 22 - электродвигатель; 24 - виброизолирующее устройство; 25 - гидромотор; 26 - обгонная муфта |

Более совершенными являются фильтрующие горизонтальные центрифуги с пульсирующей выгрузкой осадка типа ФГП. У центрифуг этого типа, имеющих горизонтально расположенный ротор, выгрузка осадка осуществляется пульсирующим толкателем. Технические характеристики центрифуг ФГП приведены в табл. 6.19.

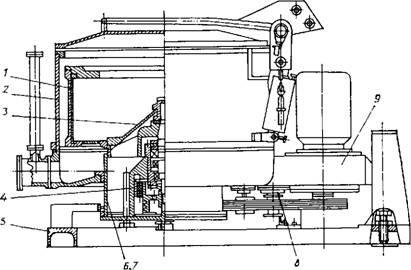

На рис. 6.39 показано устройство высокопроизводительной непрерывно действующей горизонтальной центрифуги с пульсирующей выгрузкой осадка марки 1/2ФГП-145. Машина обеспечивает хорошее разделение суспензии в больших объемах, обеспечивая влажность твердой фазы не более 5%.

|

Таблица 6.19 Технические характеристики центрифуг с пульсирующей выгрузкой твердой фазы

|

Эти центрифуги предназначены для разделения хорошо фильтрующихся концентрированных суспензий с содержанием твердой фазы более 20% (объемн.) с размером твердых частиц более 100 мкм. Преимущества центрифуг типа ФГП - непрерывность фильтрации, возможность промывки осадка, высокие степень разделения и производительность. Они просты в эксплуатации и обладают низкой энерго - и металлоемкостью.

|

Рис. 6.39. Устройство центрифуги 1/2ФГП-145: |

|

Лромиїка |

|

I - кожух; 2 - опорное кольцо 1-го каскада ротора; 3 - фильтрующее сито 1-го каскада ротора; 4 - текстолитовое уплотни - тельное кольцо; 5 - днище 2-го каскада; 6 - желоба подачи промывной жидкости в тыльную часть ротора; 7 - гадроцилиндр; 8 - ленточный тормоз; 9 - металлическая заглушка; 10 - уголок; II - торцовая муфта; 12 - холодильник; 13 - станина; 14 - пли Та виброизоляции; 15 - штуцер отвода фильтрата |

Для разделения высококонцентрированных суспензий, содержащих твердые частицы размером более 150 мкм, при объемной концентрации твердой фазы 40-50% применяют непрерывно действующую горизонтальную центрифугу со шнековой выгрузкой осадка марки ФГШ-401К-01. Производительность центрифуги по осадку 5000 кг/ч при наибольшем диаметре конического ротора 400 мм и максимальном факторе разделения 1500.

Большую группу машин составляют центрифуги подвесные с верхним и нижним приводом типа ФМБ и ФМД. Их используют при необходимости высокой степени обезвоживания твердой фазы, в производствах небольшого масштаба, для разделения трудно - фильтруемых суспензий, содержащих частицы более 10 мкм. Подвесные осадительные машины с нижним приводом типа ОМД и ОМБ используют для отстаивания жидкостей в тех случаях, когда применение отстойных центрифуг непрерывного действия невозможно или неэффективно. В табл. 6.20 приведены характеристики некоторых подвесных центрифуг с нижним приводом.

На рис. 6.40 показано устройство подвесной центрифуги с нижним приводом и нижней вызгрузкой осадка модели ФМД-125. Центрифуга герметична и может использоваться во взрывоопасных помещениях класса В-1а.

|

Рис. 6.40. Устройство центрифуги ФМД-125: 1 - ротор; 2 - кожух; 3 - загрузочный конус; 4 - опора ротора; 5 - подвеска; 6 - обод; 7 — корпус; 8 — механизм натяжения; 9 — привод |

|

Таблица 6.20 Некоторые характеристики подвесных центрифуг с нижним приводом

|

Особую группу составляют трубчатые центрифуги, имеющие высокую скорость вращения трубчатого ротора. Их применяют для осветления суспензий (центрифуга типа OTP) и для их разделения (типа РТР). Осветляющие центрифуги могут работать в непрерывном режиме, а разделяющие - в периодическом, что связано с ручной выгрузкой осадка. Эти центрифуги используют для осветления низкоконцентрированных суспензий и для разделения стойких эмульсий (например, для очистки воды от отработанных масел). Трубчатые центрифуги имеют скорость вращения ротора до 15000 мин"1, максимальную загрузку ротора диаметром до. 150 мм - 20 кг.

Трубчатый ротор таких центрифуг имеет вертикальную ось вращения, плавающую нижнюю опору скольжения, вал ротора имеет гибкую верхнюю подвеску. Устройство трубчатой центрифуги модели РТР-15 показано на рис. 6.41. Диаметр ротора этой центрифуги составляет 150 мм, рабочая высота ротора 750 мм, полезный объем 11,8 л. Такая центрифуга имеет пропускную способность по воде до 2000 л/ч.

Широкое применение для выделения из жидкостей частиц размером от 0,2 до 0,5 мм (иногда до 1 мм) находит сепарация в гидроциклонах., Гидроциклоны, подобно центрифугам, работают по принципу центробежной сепарации.

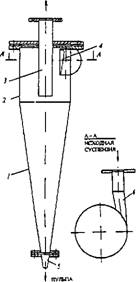

Конструкция гидроциклона показана на рис. 6.42. Он состоит из цилиндрической и конической частей. Вращение жидкости в гидроциклоне осуществляется в результате движения суспензии

|

Рис. 6.41. Устройство трубчатой центрифуги РТР-15: 1 - сборник масла; 2 - заземление; 3 - опора нижняя; 4 - станина; 5 - тормоз; 6 - ротор; 7 - карман приемный; 8, 9 — тарелки нижняя и верхняя; 10 — крышка; II - электродвигатель; 12 — ограждение; 13 - шкив; 14 — ролик натяжной; 15 — опора верхняя |

Через тангенциальный патрубок 4, расположенный вверху цилиндрической части 2. Коническая часть гидроциклона 1 оканчивается шламовой насадкой 5, через которую отводится осадок, выделенный из обрабатываемой суспензии. Осветленная жидкость вытекает через сливной патрубок 3, расположенный по оси гидроциклона.

Перемещение частиц взвеси в поле действия центробежной силы, развивающейся при работе гидроциклона, во много раз интенсивнее осаждения их под действием силы тяжести.

Фактор разделения К для гидроциклонов колеблется в пределах от 500 до 2000. В гидроциклонах, как и в центрифугах, разделение суспензий происходит под действием центробежной силы, но по способу действия они значительно различаются. В центрифуге суспензия вращается вместе с барабаном и при постоянной угловой скорости практически не перемещается по его поверхности. При этом на частицы не действуют никакие касательные силы. В гидроциклоне же на частицы суспензии действуют большие тангенциальные силы, поддерживающие их в непрерывном относительном движении. Между слоями возникает напряжение сдвига, действующее на твердую частицу как поперечная сила. Для улучшения отделения частиц взвеси от жидкости в центрифугах при постоянной частоте вращения барабана необходимо увеличить его диаметр. В гидроциклонах, наоборот, это прямо пропорционально связано с уменьшением диаметра аппарата. Уменьшение диаметра гидроциклона приводит к снижению его производительности. В тех случаях, когда требуется более тонкая очистка продукта при значительном его количестве, используют батарейные гидроциклоны (мультигидроциклоны), представляющие собой несколько параллельно включенных элементарных гидроциклонов.

В гидроциклоне вращательное движение разделяемой суспензии определяется прежде всего законом сохранения момента количества движения

PcuR = const, (6.35)

Где и - окружная скорость потока суспензии плотностью рс на расстоянии R от оси вращения.

|

ОСВЕТЛЕННАЯ ВОДА |

|

Рис. 6.42. Общий вид гидроциклома |

Для расчета сепарации в гидроциклонах важно знать характер распределения радиальных и осевых скоростей жидкости и соответствующие компоненты скорости частиц. Обычно в зоне между цилиндрической частью корпуса и патрубком для выхода осветленной жидкости значение осевой скорости принимают равным средней расходной. Теория и расчет гидроциклонов различного типа достаточно полно изложены в специальной литературе.

В различных технологических процессах переработки вторичных материалов широко используют фильтрацию жидкостей и газов.

Фильтрацией называется разделение суспензий или аэрозолей с помощью пористых перегородок, пропускающих жидкость (или газ) и задерживающих твердые частицы. Разделение происходит за счет разности давлений среды по обе стороны фильтрующей перегородки.

Фильтрующей средой является не только фильтрующая перегородка, но и осадок на ней, образующий в процессе фильтрования вспомогательный фильтрующий слой, который, собственно, и обеспечивает задерживание мельчайших частиц суспензии. По мере увеличения толщины слоя роль фильтрующей перегородки (ткани) сводится лишь к удержанию и транспортировке фильтрующего вспомогательного слоя. Увеличение толщины слоя обеспечивает улучшение качества фильтрации, но уменьшает производительность фильтра.

Фильтруемость суспензий характеризуется удельным сопротивлением осадка. В данном случае под осадком имеется в виду слой твердых частиц, отлагающийся на фильтровальной перегородке.

Удельным сопротивлением осадка называется сопротивление единицы массы твердой фазы, отлагающейся на единице площади фильтра при фильтровании под постоянным давлением суспензии, вязкость жидкой фазы которой равна единице. Удельное сопротивление осадка г, характеризующее сопротивление фильтрации и фильтруемость (водоотдачу) осадков, определяют по формуле:

Г'= [2PF*/(ric)b, (6.36)

Где Р - давление (вакуум), при котором происходит фильтрование; F - площадь фильтрующей поверхности; Rj - вязкость фильтрата; с - масса твердой фазы кека, отлагающегося на фильтровальной перегородке при получении единицы объема фильтрата; b = T/V - параметр, получаемый эмпирическим путем; т - продолжительность фильтрации; V — объем выделяемого фильтрата.

Аппараты для фильтрации классифицируют по следующим признакам: режиму работы, способу создания движущей силы (величине рабочего давления), конструкции.

Фильтрующие аппараты могут работать в непрерывном и периодическом режимах. Фильтрование в них может осуществляться. под вакуумом и под давлением. В непрерывном режиме могут ра

ботать барабанные, дисковые, карусельные, ленточные фильтры, а также фильтр-прессы.

Процесс фильтрации достаточно сложен, поэтому выбор аппарата и фильтровального материала для фильтрующей перегородки, как правило, проводится экспериментально на основе предварительных испытаний с учетом свойств суспензии, особенностей технологического процесса и заданной производительности.

Фильтрование состоит из нескольких последовательных стадий: собственно фильтрации, промывки, сушки и выгрузки осадка и регенерации фильтрующей перегородки. Эти стадии единого процесса в непрерывно действующих фильтрах осуществляются одновременно в разных зонах, но благодаря непрерывности перемещающейся фильтрующей перегородки процесс в целом также является непрерывным.

Наибольшее распространение в промышленности для фильтрования различных суспензий получили барабанные, ленточные, карусельные вакуум-фильтры, различные фильтр-прессы, работающие в непрерывном режиме, а также листовые, патронные многоярусные фильтры периодического действия.

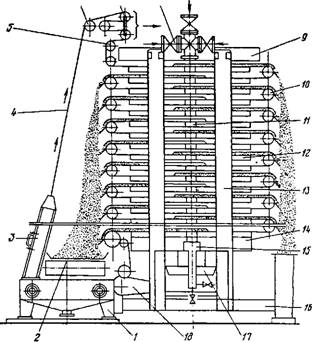

Схема работы и устройство барабанного вакуумного фильтра показаны на рис. 6.43 и 6.44.

|

Рис. 6.43. Схема работы вакуум - фильтра |

Барабанный вакуум-фильтр работает следующим образом (см. рис. 6.43). Перфорированный барабан 1, обтянутый фильтровальной тканью, разделен внутренними перегородками на секции. Часть его находится в емкости 3, куда через патрубок 6 непрерывно подается фильтруемая суспензия. Барабан вращается по стрелке. Фильтрат через фильтрующую перегородку засасывается в секцию барабана во время ее погружения в суспензию. Осадок осушается на поверхности барабана после выхода соответствующей секции из суспензии. Затем секция попадает в зону действия маточника 11, где осадок промывается жидкостью, а затем снимается в следующей зоне с помощью ножа 9 и сбрасывается в шламосбор - ник 7, откуда выгружается шнеком 8. Вывод промывной жидкости и фильтрата производится через штуцеры 4 и 5 соответственно, которые вместе со штуцером 10 для подачи обдувочного воздуха присоединены к распределительной головке 2. С ее помощью секции барабана последовательно соединяются с одной из четырех ка-

|

Рис. 6.44. Устройство барабанного вакуум-фильтра: 1 - промывное устройство; 2 - наружный перфорированный цилиндр; 3 - фильтрующие ячейки; 4 — внутренний сплошной цилиндр барабана; 5 - барабан; 6 - торцевые крышки барабана; 7, 16 - фланцевые цапфы; 8 - подшипник скольжения; 9 — электродвигатель; 10 — маятниковая мешалка; 11 - ванна; 12 - Распределительная головка; 13 — шайба; 14 - выводные трубки; 15 — ролики; 17 — Соединительная трубка |

Мер (для фильтрации под вакуумом, для подсушки образовавшегося осадка под вакуумом, для промывки, для обдува воздухом и удаления осадка). Затем цикл повторяется.

Барабанные вакуум-фильтры выпускаются с диаметром и длиной барабана до 3 и 4 м соответственно и с площадью фильтрующей поверхности до 40 м. Аналогичным образом, т. е. при последовательном протекании стадий процесса фильтрования, работают и другие вакуумные фильтры. На рис. 6.45 показана конструкция ленточного вакуумного фильтра.

|

Рис. 6.45. Ленточный вакуум-фильтр: а - общий вид; б - конструкция фильтровальной ленты |

ОО

Фильтрующая поверхность ленточного вакуум-фильтра выполнена в виде непрерывной ленты, благодаря конструкции которой обеспечивается ее плотное прилегание к столу и предотвращается слив суспензии.

Лента 4 натянута на приводной 1 и натяжной 7 барабаны. Ее верхняя ветвь находится на столе, а нижняя часть опирается на ролики. По всей длине стола, имеющего форму желоба, проходит вакуум-камера 3. Суспензия подается на ленту из разливочного бункера 6, а промывная вода - из камеры 2. Камеры соединены между собой коллекторными трубами 5. При работе ленточного вакуумного фильтра фильтрат проходит через перфорированную ленту и фильтровальную ткань, а осадок задерживается на последней. При дальнейшем продвижении ленты осадок промывается, подсушивается, срезается ножом 8 и сбрасывается в шламосборник 9. Поверхность фильтровальной ленты в ленточных вакуум-фильтрах достигает 10 м2.

Преимуществом ленточного вакуум-фильтра является то, что направление движения потока при фильтровании совпадает с направлением действия силы тяжести. При фильтровании суспензий сначала осаждаются грубые частицы, образуя дополнительный фильтрующий слой, через который идет дальнейшее фильтрование, что создает оптимальные условия для процесса. К недостаткам ленточных вакуум-фильтров следует отнести их сравнительно большие габариты.

Другим распространенным оборудованием для обезвоживания осадков являются фильтр-прессы. Они обеспечивают наиболее полное обезвоживание фильтруемых суспензий, но имеют несколько меньшую производительность, чем вакуум-фильтры. Широко распространены и фильтр-прессы, которые пригодны для непрерывной и периодической работы. В отличие от рассмотренных выше аппаратов они работают под давлением. Фильтр-прессы используются для отделения твердых частиц диаметром до 3 мм при их содержании в жидкости от 5 до 500 г/л. Поверхность фильтрации фильтр- прессов может составлять от нескольких квадратных метров до нескольких сот квадратных метров, давление фильтрации - от 0,3 до 2,0 МПа. Примером может служить высокопроизводительный вертикальный фильтр-пресс типа ФПАКМ с поверхностью фильтрования до 50 м (рис. 6.46)

Фильтр-пресс типа ФПАКМ устроен следующим образом. Комплект горизонтальных подвижных фильтрующих плит 12 расположен между верхней упорной 9 и нижней нажимной 14 плитами. Фильтрующие плиты опускаются и поднимаются с помощью механизма гидрозажима 17. Фильтровальная ткань 4 проходит между плитами и циклически приводится в движение механизмом 18.

Очистка фильтровальной ткани от осадка производится в камере регенерации 3, которая вместе с опорной плитой 16 установлена на общей раме 1. Отвод фильтрата и промывной жидкости производится через блок слива 15. Суспензия, промывная жидкость и воздух поступают на фильтрующие перегородки через общий коллектор <S.

В 7 <?

Рис. 6.46. Устройство фильтр-пресса типа ФПАКМ: 1 - рама; 2 - приемный лоток; 3 — камера регенерации; 4 - фильтровальная ткань; 5 - верхний ролик; 6 - ролик регулировки положения ткани; 7 - натяжное устройство; 8 - коллектор подачи; 9 - верхняя упорная плита; 10 — Направляющий ролик ткани; 11 - коллектор давления; 12 - фильтровальные плиты; 13 - стяжка; 14 - нажимная плита; 15 - Блок слива; 16 - Опорная плита; 17 - Механизм гидрозажима; 18 - привод передвижения ткани

Управление фильтр-прессом автоматическое. Промышленность выпускает фильтр-прессы этого типа с поверхностью фильтрации 2,5; 5; 12,5; 25 и 50 м2.

Близким по принципу работы является фильтр-пресс ФАМО с поверхностью фильтрования 25 м. По сравнению с аналогичным по площади фильтрования фильтр-прессом типа ФПАКМ он менее металлоемок и имеет меньшие габариты. У него есть ряд и других технологических преимуществ, которые сводятся к более низким трудо - и энергозатратам на его эксплуатацию.

Наряду с фильтр-прессами вертикальной конструкции промышленность выпускает и горизонтальные фильтр-прессы, например полностью механизированный и автоматизированный камерный фильтр-пресс типа ФПАВ.

Автомат, управляющий работой пресса, обеспечивает последовательную работу на всех стадиях процесса фильтрования. Выпускаемые аппараты имеют поверхность фильтрации 20; 32; 50 и 100 м2.

Более совершенны фильтр-прессы с диафрагмами для отжима осадка, под которые подаются вода и воздух соответственно для промывки и подсушки осадка. Эластичная резиновая или пластмассовая диафрагма выполняет роль дренажной поверхности. Использование отжимных диафрагм повышает эффективность процесса (производительность пресса), снижает конечное содержание влаги в осадке, улучшает качество его отмывки, снижает расход промывной жидкости и сжатого воздуха.

Наряду с непрерывно действующими фильтрами в промышленности широко используются и фильтры периодического действия. Многие из них достаточно совершенны в работе, имеют большую производительность и высокое качество разделения суспензии, что делает их применение в циклических технологических процессах

Вполне оправданным. К ним относятся работающие под давлением листовые, патронные, многоярусные фильтры и друк-фильтры, а также нутч-фильтры, работающие под вакуумом.

Для удаления твердых частиц из жидкостей используют также механические фильтры с насыпным или намывным слоем фильтрующей массы, а также напорные фильтры с плавающей фильтровальной массой. В качестве фильтрующего материала в насыпных фильтрах используют песок, антрацит, дробленый мрамор, керамзит, перлит, а для намывного слоя - перлит; в фильтрах с плавающей загрузкой - вспененные материалы: пенополистирол и пенополиуретан (рис. 6.47).

|

/ - трубопровод сточной во |

Повышение эффективности фильтрации в фильтрах различной конструкции может быть достигнуто специальной обработкой суспензии, правильным выбо-

Ды; 2 - плавающая загрузка;

L^T^l Г^ Р°м фильтрующей перегородки. Для раз-

Провод очищеннной воды; 6 - рушения и удаления осадка с фильтрую-

Решетки; 7 - трубопровод щей перегородки в некоторых фильтрах

Зп^иІГамк;': используют вибрацию, пульсацию, цент-

|

Рис. 6.47. Напорный фильтр с плавающей загрузкой: |

Трубопровод сжатого воздуха робежную силу и другие способы.

Улучшение фильтруемости суспензии достигается физическими и физико-химическими методами: обработкой в магнитном поле напряженностью 8-Ю4 А/м, применением коагулянтов и флоку - лянтов. Хорошие результаты дает предварительная классификация суспензии в гидроциклонах или флотаторах, позволяющая перед фильтрацией удалить из нее особо мелкие частицы. Улучшению фильтруемости способствует повышение температуры суспензии, так как при этом снижается вязкость жидкости.

При выборе фильтрующей перегородки следует учитывать форму и размер пор, химическую активность материала перегородки, ее износостойкость, способность к регенерации, прочность при растяжении, способность к многократным деформациям, жесткость. В качестве фильтровальных материалов используют специальные сорта бумаги, картона, хлопчатобумажные и шерстяные ткани, нетканые полотна, ткани и сетки из полимерных синтетических материалов (полиамида, полиакрилнитрила, поливинилхлорида, полиэтилена, полипропилена, политетрафторэтилена и др.), стеклянные и угольные ткани, металлические сетки, керамику и металлокерамику. В частности, для высоковязких жидкостей и расплавов полимеров с высокой температурой при фильтрации используют фильтрующие элементы из спеченных порошков металлов (сплавов на основе титана, никеля, меди).

При выборе аппаратов для фильтрации и материалов для фильтрующих перегородок учитывают свойства фильтруемых суспензий, размер и содержание дисперсных частиц, вязкость жидкости, производительность по суспензии, особенности организации технологического процесса. Для правильного выбора аппаратов в ряде случаев при отсутствии данных о фильтрации аналогичных, суспензий проводят предварительные испытания.

Аэродинамические процессы также широко используются при утилизации отходов. При создании оборудования для аэродинамического разделения фаз используются гравитационный, центробежный и инерционный механизмы.

Метод пневматической сепарации основан на различии в скоростях падения частиц разного диаметра и плотности в воздушной среде. Падение может быть свободным или стесненным.

Свободным называется падение одиночного тела в воздушной среде, когда размеры поперечного сечения агрегата, в котором происходит падение, велики по сравнению с размерами падающего тела. Если сечение канала агрегата соизмеримо с размерами падающего тела или в канале находятся другие тела различной формы и плотности, то такое падение называется стесненным.

|

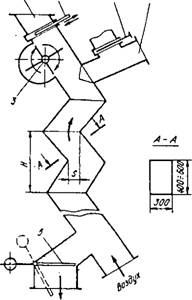

Рис. 6.48. Зигзагообразный пневматический сепаратор |

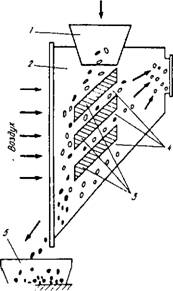

Зигзагообразный пневматический сепаратор (рис. 6.48) применяется для удаления из дробленого продукта неметаллических примесей: краски, текстиля, дерева и других отходов. Дробленый материал из приемного бункера 1 через шиберную заслонку 2 роторным загрузчиком 3 подается в рабочую зону сепаратора. Навстречу потоку дробленого материала подается воздух, который захватывает легкие компоненты материала и через патрубок 7 направляется на очистку в циклоны и фильтры. Для регулирования режима сепарации предусмотрен шибер 4 для подсасывания воздуха с целью снижения скорости потока воздуха. Тяжелая фракция накапливается на нижнем шибере 5 и периодически разгружается в короб 6. Конструктивные параметры зигзагообразного сепаратора - число колен, сечение, высота секции колена, сечение свободного пролета - определяются характеристиками сепарируемого материала.

|

7777/7 |

|

Рис. 6.49. Поперечно-поточный пнев - мосепаратор |

Поперечно-поточный пневмосепаратор (рис. 6.49) работает следующим образом. Материал поступает из бункера 1 в разделительную камеру 2. Наклонные полки 3 сепаратора обеспечивают пере

сечение потока материала с сепарационными каналами 4. Через них отсасывается легкая фракция разделяемых материалов, которая осаждается в циклоне, а тяжелая фракция самотеком разгружается в специальный приемник 5. Основными факторами, влияющими на качество разделения в поперечно-поточных пневмосепа - раторах, являются ширина щели сепарационных каналов и концентрация материала в рабочем объеме сепаратора.

К устройствам, использующим гравитационный механизм, относятся пылевые камеры, в которых частицы пыли осаждаются из медленно движущегося газового потока. Они находят применение в основном для улавливания грубых фракций с размером частиц более 500 мкм.

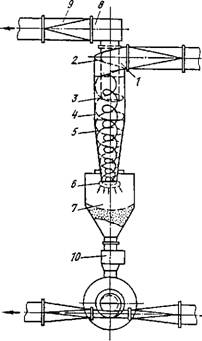

К устройствам, в которых используется центробежный Механизм, можно отнести циклоны и центробежные скрубберы. Эффективность пылевыделения в центробежных очистителях газов зависит от диаметра аппарата: чем он меньше, тем выше эффективность. Принцип работы циклона понятен из схемы, приведенной на рис. 6.50.

|

Рис. 6.50. Циклон НИИОгаза (общий вид и схема движения газа): |

|

I - входной патрубок; 2 - винтообразная крышка; 3 — выхлопная труба; 4 - корпус (цилиндрическая часть циклона); 5 - корпус (коническая часть циклона); 6 - пылевыпу - скное отверстие; 7 - бункер; 8 - улитка для вывода газа; 9 - газоход очищенных газов; 10 — пылевой затвор |

Выделение твердых частиц в циклоне происходит за счет центробежных сил, возникающих при вращении газового потока вдоль стенки аппарата. С этой целью очищенный газ вводится в корпус циклона тангенциально к его поверхности либо закручивается внутри него с помощью винтообразной крышки. Оседающая на стенке пыль накапливается в бункере и по мере необходимости выгружается из него с помощью пылевого затвора. Циклоны бывают одиночные, групповые и батарейные. Применяют циклоны чаще для очистки газов от крупных и средних твердых частиц.

Достоинством центробежных скрубберов является то, что их стенки орошаются водой, которая, стекая вниз, захватывает частицы пыли и эффективно выводит их из газового потока.

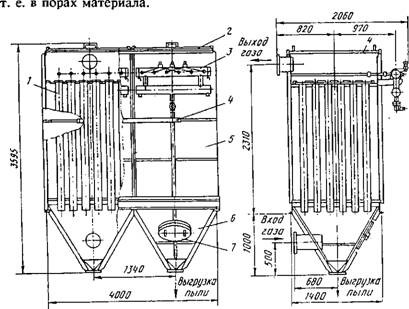

К устройствам, использующим инерционный механизм, относятся текстильные и зернистые фильтры, скрубберы с насадками, жалюзийные пылеуловители и некоторые другие аппараты. В частности, очень широко для очистки дымовых газов используются рукавные фильтры, в которых выделение твердых частиц происходит на волокнах фильтровального материала. При этом твердые частицы образуют слой пыли не только на волокнах, но и между ними,

|

Рис. 6.51. Конструкция рукавного фильтра типа ФРКИ: 1 - рукав; 2 - крышка; 3 - клапанная секция; 4 — коллектор; 5 — корпус; 6 - бункер; 7 - люк |

По мере накопления пыли на поверхности фильтровального материала его фильтрующая способность уменьшается и он регене - руется. Регенерация фильтровального материала производится обратной продувкой рукава очищенным газом или встряхиванием. Рукавные фильтры с фильтрующим элементом в виде рукава из текстильного материала широко используются для очистки дымовых и аспирационных газов. Применяемые текстильные материалы могут быть ткаными или неткаными, из натуральных и синтетиче-

Рис. 6.52. Полый форсуночный скруббер: 1 - корпус; 2 - форсунки

Ских волокон. На рис. 6.51 показано устройство широко распространенного рукавного, каркасного, импульсного фильтра ФРКИ.

К инерционным очистителям относятся и скрубберы различных конструкций, в которых используется столкновение твердых частиц с водой, подаваемой в аппарат в виде капель. Скрубберы позволяют извлекать из газового потока частицы размером 3 - 5 мкм, а в скрубберах Вентури происходит отделение и более мелких частиц. На рис. 6.52 показано устройство полого форсуночного скруббера.