УМЕНЬШЕНИЕ КОЛИЧЕСТВА ОСТАТКА

Даже руины были уничтожены.

Марк Аней Лукан. «О гражданской войне»

При больших объемах нефтепереработки неизбежно образуются большие количества кубового остатка. В экономике США изменения потребности в бензине никогда не сопровождались соответствующими изменениями потребности в остаточном топливе. Даже сокращение количества прямогонного остатка за счет вакуумной перегонки не смогло установить соответствие между производимым и требуемым количеством остаточного топлива. Поэтому нефтепереработчики придумали несколько способов превращать остатки в легкие продукты. Еще в 1920 году большие количества нефтяного пека перерабатывались на установке термического крекинга, что значительно сокращало дисбаланс между бензином и остаточными фракциями. Развитие технологии в более поздние годы позволило сконструировать установки коксования. Эти процессы весьма схожи, и мы рассмотрим их здесь как наиболее распространенные способы уменьшения количества остаточных фракций.

В главе, посвященной вакуумной перегонке, Вы узнали о процессе, который был разработан, чтобы избежать крекинга. В этой главе Вы узнаете о процессе, специально задуманном, чтобы вызвать крекинг за счет повышения температуры. Разница в том, что во втором случае условиями процесса управляют.

Вспомните, что термическим крекингом называется распад молекул углеводорода с образованием меньших молекул, обычно олефинов, так как в системе недостаточно водорода. Парафины с длинной цепью могут разорваться в любом месте. Циклические соединения обычно разрываются в месте присоединения боковой группы, если таковая есть. В результате, тяжелые продукты крекинга обычно имеют повышенное содержание олефинов, нафтенов и ароматики.

Сырьем для термического крекинга обычно является остаток вакуумной перегонки (пек), но иногда используются тяжелый крекинг-газойль и рециркулирующий газойль с установки крекинга.

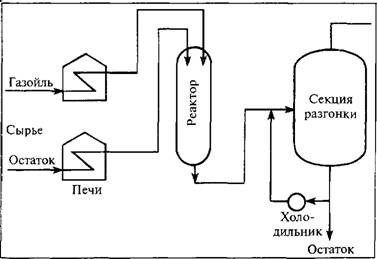

Если продукты, поступающие на термический крекинг, сильно различаются по температурам кипения, то легкокипящее сырье не смешивают с высококипящим. Хотя на рисунке 10.1 эти потоки показаны вместе, в действительности каждый из них поступает в отдельную трубчатую печь, так как для продуктов

Требуются более жесткие условия (более высокие температуры). В печах сырье нагревается до температур в пределах Время пребывания сырья

Рис. 10.1. Реакционный блок установки термического крекинга.

В змеевиках, проходящих через печи, поддерживают небольшим, чтобы там не происходили слишком глубокие химические превращения. В противном случае будет образовываться кокс, который быстро забьет (закоксует) змеевик, что может привести к остановке всего процесса. Затем нагретое сырье поступает в реакционную секцию, которая должна находиться под достаточно высоким давлением (около 140 psi или 10 атм), что способствует крекингу, но не коксованию.

На выходе из реактора продукт смешивается с более холодным потоком, что останавлива

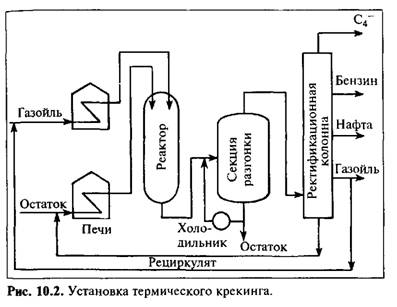

Ет процесс крекинга. Оба потока подаются в секцию разгонки, где легкокипящие продукты сразу поднимаются вверх, так как давление в этой секции понижено (как это происходит в колонне вакуумной перегонки прямо - гонного остатка). На дне остается тяжелый крекинг-остаток, часть которого направляется снова в реакционную камеру в качестве то, что остается, обычно

Используется как компонент остаточного топлива.

Легкокипящие продукты из верхней части секции разгонки подают в ректификационную колонну, которая показана на рисунке 10.2. Продукты С4- отправляют на установку фракционирования крекинг-газа. Бензин и нафту (лигроин) с установки термического крекинга используют как компоненты бензина либо направляют на установку риформинга. Газойль можно использовать как дизельное топливо или отправить на рециркуляцию.

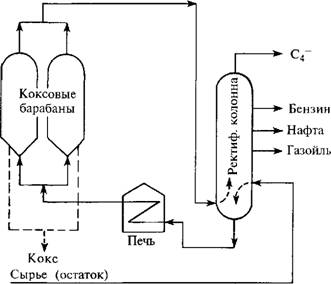

Коксование — это термический крекинг тяжелого нефтяного сырья в более жестких условиях, при котором в качестве одного из продуктов получается твердый остаток — кокс. После многих лет накопления информации о термическом крекинге стало достаточно ясно, что благодаря высоким температурам и очень высоким скоростям подачи сырья, коксообразования не происходит, пока сырье не выходит из узких змеевиков в печах в большой уравни-

Тельный резервуар. Если углеводородную смесь задержать в этой изолированной емкости, которая называется коксовый барабан, то можно провести управляемые процессы глубокого крекинга и коксования. Была разработана технология, которая позволяет эффективно проводить этот процесс, включив его в непрерывный режим крекинга. Хотя идея коксования проще, чем идея крекинга, в первом случае требуется более сложное оборудование, так как приходится иметь дело с коксом. Поскольку кокс — твердое вещество, то возникают дополнительные проблемы.

Сырье для коксования (то же, что и для крекинга) нагревают приблизительно до 540°С (~1000°F) и подают в нижнюю часть коксового барабана. Легкокипящие продукты крекинга поднимаются вверх и откачиваются из верхней части барабана. Высококипящие продукты остаются и, поскольку нагревание продолжается, разлагаются до кокса, который представляет собой твердое вещество, похожее на уголь. Пары из верхней части барабана направляют на ректификацию, так же, как и продукты термического крекинга.

Удаление кокса из барабана — отдельная проблема, так как он представляет собой твердую лепешку. В прежние времена реактор термического крекинга иногда за - коксовывался в результате какого-либо нарушения технологического режима или аварии. Единственным способом вычистить кокс из реактора было послать туда рабочих в кислородных масках с отбойными молотками. Несомненно, что именно это сдерживало разработку производства кокса на нефтеперерабатывающих заводах.

В настоящее время удаление кокса — это ежедневная рутинная процедура, которая осуществляется подачей струи воды под давлением (около 2000 psi или 140 атм). Сначала в коксовой лепешке, находящейся в барабане, просверливается отверстие сверху вниз. Затем в отверстие опускают вращающийся стержень, в результате чего струя воды направляется в разные стороны. За счет высокого давления лепешка кокса разбивается на куски, которые вываливаются из нижней части колонны и по-

Рис. 10.3. Коксование.

Падают в тележки или вагонетки для подвозки к месту хранения. Обычно барабаны работают в режиме 48-часового цикла: 24 часа барабан заполняется коксом, а переключение, охлаждение и удаление кокса занимают около 22 часов, в течение которых заполняется коксом соседний барабан.

Выходы. Продукты, выходящие с установок коксования и термического крекинга, чувствительны к условиям процесса, к которым прежде всего относятся температура в печах и свойства сырья. Область температур кипения, групповой состав и относительная плотность сырья обычно позволяют предсказать результаты процесса. В качестве примера рассмотрим результаты переработки остатка с установки вакуумной перегонки (полученного из Западно-Техасской сырой нефти) на установке термического крекинга, работающей в режиме максимального производства бензина, и на установке коксования.

Термический крекинг Коксование

|

Сырье |

1,00 |

1,00 |

|

Продукты |

||

|

Кокс* |

0,30 |

|

|

С2" |

0,18 |

0,15 |

|

Пропан |

0,05 |

0,01 |

|

Пропилен |

0,07 |

0,01 |

|

Бутаны |

0,04 |

0,02 |

|

Бутилены |

0,06 |

0,04 |

|

Бензин |

0,30 |

0,08 |

|

Нафта |

0,15 |

0,15 |

|

Газойль |

0,10 |

0,50 |

|

Остаток |

0,20 |

— |

* Весовые проценты, так как это не жидкость.

Таким образом, при термическом крекинге количество остатка уменьшается на 80%. В случае коксования остатка вообще нет, но образуется около 30% кокса, для которого нужен рынок сбыта. В обоих процессах образуются также бензин, нафта и газойль, но они низкого качества. Нафту часто перерабатывают на установке каталитического риформинга, а газойль — на установке гидрокрекинга. Но остаток исчезает, так что игра стоит свеч!

Кокс. О коксе полезно сказать несколько слов. Большая часть кокса, который выпускается нефтеперерабатывающим заводом, выглядит как губка и потому называется губчатый кокс. Основные области применения такого кокса — это производство электродов, получение карбида кальция и графита. Прочность губчатого кокса недостаточна для его использования в доменных печах для выплавки чугуна или в литейном производстве.

Вторая форма кокса — игольчатый кокс, который так называется из-за своих удлиненных микрокристаллов. Чтобы получить такой кокс, требуется особое сырье и более жесткие условия работы. По своему качеству такой вид кокса предпочтительнее в производстве электродов, чем губчатый кокс. В результате, игольчатый кокс значительно дороже, чем губчатый.

Кокс содержит некоторые количества воды и жидких углеводородов, поэтому перед использованием он должен быть высушен. Измельчение кокса с последующим нагреванием с целью удаления этих примесей называется кальцинированием.

Кроме того, кокс можно применять в качестве топлива на нефтеперерабатывающем заводе — точно таким же образом, как используется любое другое твердое топливо, например, каменный уголь.

Легкий крекинг (висбрекинг)

При переработке нефтяных остатков — полугудронов и гудронов — целевым продуктом обычно является котельное топливо, получаемое в результате снижения вязкости исходного остатка. Такой процесс неглубокого разложения сырья называется легким крекингом или висбрекингом. — Прим. ред.

Висбрекинг — это термический крекинг для бедных. Установка висбрекинга использует тяжелый остаток от процесса вакуумной перегонки, часть которого подвергается в ней термическому крекингу. Продукт можно снова разделить на фракции, что приводит к уменьшению объема остатка. После этого к остатку добавляют для разбавления некий дистиллятный нефтепродукт (разбавитель), тогда остаток (пек) висбрекинга становится пригодным к применению в качестве остаточного (котельного) топлива. Количество дистиллята, добавляемого для разбавления, меньше, чем количество продуктов крекинга, выходящих с установки — таким образом, в целом, объем остаточного топлива снижается.

В качестве разбавителя можно брать тяжелый крекинг - газойль, рециркулирующий газойль или погон, полученный при разделении продуктов на этой же установке.

Висбрекинг напоминает термический крекинг, но отличается от последнего по интенсивности. Оборудование в этом случае проще, и весь процесс дешевле. С другой стороны, только 20—30% тяжелого остатка вакуумной перегонки подвергается трансформации.

Замечание. В нефтепереработке многих стран значительные количества тяжелого прямогонного газойля попадают в кубовый остаток. В США он был бы отделен как головной погон вакуумной перегонки и заменен сверхтяжелым крекинг-газойлем в качестве разбавителя.

Учитывая возможные источники остаточного топлива, уменьшение количества остатка может сводиться к вакуумной перегонке в сочетании с каталитическим крекингом, а не к термическому крекингу в сочетании с коксованием. Однако это будет именно уменьшение количества остатка, но не деструкция пека.

УПРАЖНЕНИЯ

1. Заполните пропуски:

А. Основное различие между термическим и каталитическим крекингом — то, что в первом случае для ускорения процесса не используется.

Б. Основное различие между термическим крекингом и коксованием — это производство и

TOC \o "1-3" \h \z в. Чтобы предотвратить коксование в реакторе термического крекинга, сырье.

Г. Чтобы ускорить коксование в коксовом барабане, сырье.

Д. Качество бензина, нафты и газойля с установок термического крекинга и коксования.

Е. На нефтеперерабатывающем заводе производится два типа кокса: и.

Ж. Фракцию направляют на установку фракционирования газа, так как она содержит

З. Три главных части установок термического крекинга и

Коксования — это, и

, который в случае коксования называется

Управляющий нефтеперерабатывающего завода из второй и третьей главы должен сообщить менеджеру по продаже, сколько кокса поступит на рынок. Весь кубовый остаток с установки вакуумной перегонки направляется на установку коксования. Для расчета используйте выходы продуктов, приведенные в этой главе, и ответы на задачу 2 в третьей главе. Считайте, что относительная плотность остатка из вакуум-испарителя составляет \Q°API или 350 фунт./бар. (Не забудьте, что выход кокса приведен в весовых процентах, а единицей измерения количества кокса при продаже является короткая тонна, содержащая 2000 фунтов.)

Добавьте установку термического крекинга, включая потоки соответствующих веществ, в общую технологическую схему нефтеперерабатывающего завода.