Типовая схема производства маргарина по схеме холодильный барабан — вакуум-комплектор

Условия хранения жиров, подготовка компонентов и эмульсии при производстве маргарина по схеме «холодильный барабан — вакуум-комплектор» такие же, как и при производстве маргарина методом переохлаждения.

Эмульсия охлаждается на холодильном барабане (температура 3—5° С) и снимается с барабана в виде стружки с дальнейшей механической обработкой в вакуум-комплекторе. Технологическая схема производства показана на рис. 42.

Дезодорированные жиры, хранящиеся в баках 1, при заданных температурах в соответствии с рецептурой автоматически подаются в емкость 7, установленную на весах. Туда же автоматически подаются через мерники-дозаторы 5 раствор эмульгатора из бачка 2, краситель из бачка 3, концентрат витамина из бачка4.

Одновременно в емкость 6, установленную на весах, автоматически подаются последовательно сквашенное молоко, пастеризованное молоко, сахарный сироп и вода.

Жировая основа из емкости на весах 7 и водно-молочная из емкости 6 подаются в один из смесителей 8 в следующей последовательности: сначала спускается '/з жировой основы, затем со спуском оставшихся 2/3 жировой основы подается водно-молочная основа. Через емкость 6' в смеситель 8 подается раствор соли. Смесители работают поочередно, обеспечивая непрерывность работы всей установки. Из смесителя 8 маргариновая эмульсия поступает на эмульсатор непрерывного действия 9, обеспечивающий получение высокодисперсной эмульсии с дальнейшей подачей ее в распределительную каретку холодильного барабана 10.

|

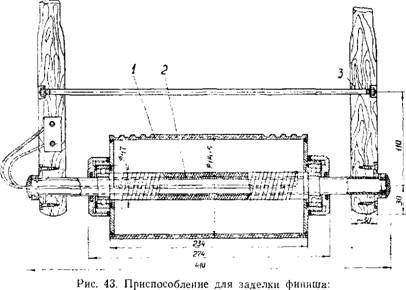

1 — барабан из труб 0 4"; 2— ось из труб 0 2"; 3 — ручка |

Охлажденная на холодильном барабане маргариновая эмульсия в виде стружки поступает в бункер И и оттуда питательные валики передают ее в шнеки вакуум-комплектора 12. В вакуум - комплекторе маргарин подвергается деаэрации и механической обработке, после чего поступает в насадку Журавлева 13 для образования монолита маргарина по форме тары и упаковки его в ящики, картонные короба, барабаны или бочки. При фасовке маргарина в короба после установления массы нетто 14 производится заделка финиша (рис. 43) — верхней поверхности продукта в таре 15.

Далее короба (ящики) по рольгангу поступают на обандероливающую машину 16, после чего по транспортеру отправляются в холодильную камеру.

|

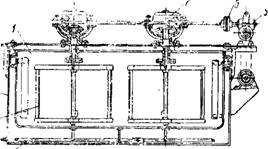

Рис. 44. Смеситель: 1 — внутренний цилиндр; 2— наружный цилиндр; 3— мешалка; 4 — днище; 5 — двигатель; 6 — соединительная муфта; 7—редуктор |

Формы из алюминия или нержавеющей стали. Смеситель имеет пароводяную рубашку и две рамных мешалки, приводимых в движение через редуктор электродвигателем, крышку со штуцерами для соединения с коммуникациями емкостей на весах для жировой и водно-молочной основы.

Техническая характеристика аппарата

TOC \o "1-3" \h \z Емкость, м3.................................................. 2

Тип мешалки................................................ Рамная

Количество мешалок..................................... 2

Частота вращения, об/мии. . . 70—80

Мощность электродвигателя, кВт. . 3 _ Габариты, мм:

Длина........................................................... 2000

Ширина................................................. 1000

Высота................................................. 1000

Масса, кг...................................................... 1924

Эмульсатор (рис. 45) непрерывного действия служит для получения высокодисперсной эмульсии маргарина и для подачи ее в лоток каретки холодильного барабана.

Эмульсатор монтируется на одном валу с электродвигателем. Он имеет два вращающихся, два неподвижных диска и съемную крышку. Вращающиеся диски находятся у входа и выхода эмульсии из эмульсатора и закреплены на его валу. Неподвижные диски расположены между вращающимися дисками.