Технология производства отдельных видов маргаринов

Маргарин «Новый» (метод Козина-Варибруса)

В производстве маргарина по методу Козина-Варибруса молоко используется не только в качестве основного компонента пежиро - вой его фазы, но и в качестве эмульгатора, обеспечивающего получение жироводной эмульсии, в основном прямого типа. По этому методу производства маргарина молоко используется двух видов: сухое — в качестве эмульгатора и молочной основы маргарина в виде так называемой молочной плазмы и натуральное — в сквашенном виде в качестве молочной основы и с целью ароматизации и повышения стойкости маргарина.

Сквашивание молока производится специальными наборами заквасок на чистых культурах молочнокислых бактерии на основе ароматизирующих молочнокислых стрептококков. Подготовка молочной плазмы складывается из приготовления, тепловой обработки и хранения.

Молочную плазму готовят на цельном или обезжиренном сухом молоке распылительной сушки путем растворения его в водном растзоре динатрийфосфата и тринатрийцитрата с получением при этом прочного тонкодиспергированного белкового золя.

В смеситель для водно-молочной фазы подают около половины необходимого по рецептуре количества воды с температурой 40° С и при перемешивании вводят все количество натриевых солей лимонной и фосфорной кислот. После растворения солей в смеситель добавляют соответствующее рецептуре количество сухого молока. Полученную смесь при перемешивании подогревают до 75—80° С. При этой температуре выдерживают смесь около 10 мин до полного растворения сухого молока. После этого в смеситель вводят натуральное молоко, сахарный сироп, раствор поваренной соли с оставшимся (~50%) рецептурным количеством воды.

Полученную водно-молочную плазму подвергают термической обработке. Пастеризацию ведут при температуре 120° С, вслед за этим плазму быстро охлаждают до температуры 4—6° С и направляют в танки для хранения молочной плазмы при этой же температуре до расходования. Из танков хранения по мере необходимости молочную плазму подают через теплообменник, где она нагревается до 20—40° С, на весы рецептурного набора для последующего приготовления 60%-ных сливок.

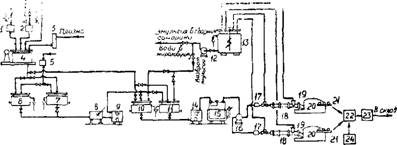

Типовая технологическая схема производства маргарина по методу Козина-Варибруса (рис - 51)

Молочная плазма, пройдя подогреватель 3 при температуре 20—40° С, подается через емкость 4, установленную на весах, в смеситель 6 или 7, туда же через мерник 5 подается сквашен

|

Ії Рис. 51. Принципиальная схема производства маргарина по методу £| Козина-Варибруса: Ш ' — меРник Для раствора красителя; 2—мерник для раствора витаминов; И 3подогреватель для молочной плазмы; 4 — емкость, установленная на ж весах; 5—мерник для сквашенного молока; 6, 7— смесители; 8 — уравии - ш тельный бачок; 9 — гомогенизатор; 10, 11 — смесители-нормализаторы; J 12— насос; 13 — бак возврата; 14—плунжерный насос; 15 — вытеспитель - ный охладитель; 16 — распределительное устройство; 17—фильтры; 18 — кристаллизаторы; 19 — буферное устройство; 20 — фасовочные автоматы; 21 — транспортеры; 22—укладочный автомат; 23 — заклеивающий и обандероливающий автомат; 24 — автомат для формирования коробов |

Пое молоко. Затем в смесители 6 пли 7 через емкость 4 вводится с температурой 38—40°С жировая основа, з которую предварительно из мерников 1 и 2 поданы краситель и витамины в количестве, необходимом для получения эмульсии 60%-ной жирности. После перемешивания (в течение 5—6 мин при частоте вращения мешалки 70—80 об/мин) грубая смесь 600/о-пой жирности передается из смесителя 6 или 7 через уравнительный бачок 8 в гомогенизатор 9. Полученные 60%-ные сливки под давлением 2— 2,5 МПа, развиваемым гомогенизатором, поступают в смесители- нормализаторы 10 или 11, где производится нормализация их жировой основой через емкость 4 до содержания жира 82%.

Рис. 52. Установка для приготовления основного раствора плазмы: 1 — смеситель; 2 — распределитель воды; 3 — бункер; 4 — бочкопод ь - емник; 5 — рычажный подъемный механизм; 6 — решетчатая корзина; 7 —бочка; 8, 10 — редукторы; 9 —лопасти мешалки; И — сливной патрубок; 12 — центробежный насос; 13 — сито

После окончания слива в смесители-нормализаторы 10, 11 всей жировой основы эмульсия перемешивается еще 3 мин и затем подается плунжерным насосом 14 в вытеспительный охладитель 15. Далее процесс протекает так же, как и при традиционном методе производства маргарина.

Основное оборудование

Установка для приготовления основного раствора плазмы (рис. 52).

Для приготовления основного раствора плазмы используется типовая установка для восстановления сухого молока (производительностью 10 т/ч), которая состоит из смесителя с мешалкой, бочкоподъемника грузоподъемностью 80 кг н центробежного насоса. Корпус смесителя из нержавеющей стали, с приводом мешалки в центре дна и сливным патрубком, соединенным с пасосом.

Дно смесителя закрыто мелким фильтрующим ситом для задерживания частиц нераствореииого молока. Над смесителем расположен конический приемный бункер с контрольным ситом. Приемный бункер получает вибрационное движение от привода мешалки через систему рычагов. В верхнюю часть корпуса смесителя вварен кольцевой трубчатый распределитель воды.

Маргарин шоколадный

Маргарин шоколадный готовится на свежем цельном молоке с добавлением 2,5% какао-порошка и 0,01% кристаллического ванилина. Разбавление молока водой в любых соотношениях не допускается. Для приготовления суспензии какао-порошка в специальный бачок с рубашкой и мешалкой емкостью 100 кг загружают 50—70 кг жировой основы с температурой 38—40° С. Затем, при перемешивании, в бачок вносится просеянный порошок какао и ванилина в рассчитанном количестве. Содержимое бачка тщательно перемешивается до получения однородной суспензии (перемешивание не прекращается до полного опорожнения бачка). Сахар растворяется в молоке, раствор пастеризуется и охлаждается до температуры 30—35° С.

Технология производства

На весах отвешивают суспепзию какао с ванилином. В смеситель сначала сливают жировую основу, суспензию какао и раствор эмульгатора, а затем сливают 'молоко и сахарный сироп. Всю массу в течение 5 мин тщательно перемешивают. Последующие технологические операции остаются без изменения и идентичны, операциям при изготовлении обычного столового маргарина на периодической линии холодильный барабан — вакуум-ком - ' илектор. ;

Учитывая высокое содержание сахара, в целях исключения вы - кристаллизовывания его, температура эмульсии при подаче ее на холодильный барабан должна быть в пределах 50—55° С.

Шоколадный маргарин можно вырабатывать также и на линиях с теплообменником ТОМ-Л.

Маргарины наливные

Маргарины наливные изготавливают путем эмульгирования основных компонентов, переохлаждения и кристаллизации (при необходимости после кристаллизации осуществляется декристал - лизация) с последующей расфасовкой в тару из полимерных материалов.

Технологическая схема (рис. 55)

Приготовление жировых компонентов и водно-молочной фазы производится обычным способом согласно технологическим инструкциям на производство маргарина.

Жиры и жирорастворимые компоненты, водно-молочная фаза и водорастворимые компоненты отвешивают на весах 1 рецептурного отделения в количествах, предусмотренных рецептурой, после чего их направляют в смесители 3 попеременно, где при температуре 38—40°С производят эмульгирование. Далее эмульсия насосом высокого давления 5 через предварительный холодильник 6 передается в трехцилиндровый вотатор 7, переохлажденная эмульсия с температурой 20—22° С направляется на агрегат для механической обработки — декристаллизации 12■ После механической обработки маргарин желательно направлять на дополнительное охлаждение в одноцилиндровый вотатор, а затем на фасовочный автомат.

Жидкие маргарины для хлебопекарной и кондитерской промышленности

Жидкие маргарины представляют собой концентрированные высокодисперсные жироводные (жиромолочные) эмульсии обратного типа. Жидкие маргарины обладают достаточной термической и механической прочностью и подвижностью в интервале температур 10—25° С.

Безмолочный жидкий маргарин используется только для хлебопекарной промышленности, так как в его рецептуре повышенное содержание растительного жидкого масла (от 70 до 78%). При выработке таких кондитерских изделий, как печенье, использование безмолочного жидкого маргарина приводит к вытеканию масла из готовых изделий и замасливанию оберточной бумаги.

Изготовление жидкого безмолочного маргарина для хлебопекарной промышленности слагается из следующих операций:

Подготовка и дозирование жировых компонентов;

Смешение жировых компонентов с масляным раствором эмульгатора;

Охлаждение эмульсии и разрушение кристаллической структуры;

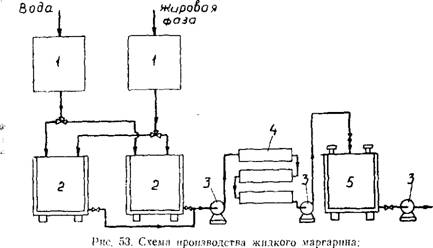

Передача жидкого маргарина в автоцистерну или контейнеры. Технологическая схема производства жидкого маргарина представлена на рис. 53.

|

1 — весы; 2— смесители; 3, 6 — пасосы; 4 — охладитель; 5 — смеситель- Нормалитатор |

Эмульгаторы (Т-1, Т-2, фосфатнды) растворяют в масле при температуре 60—70° С. На весах 1 рецептурного отделения отвешивают все жировые компоненты, входящие в состав жидкого маргарина в соответствии с рецептурой. Жировые компоненты и масляные растворы Т-2 или Т-1 и фосфатидов направляют в смеситель 2, где тщательно перемешивают (частота вращения мешалок не менее 60—70 об/мин), нагревают до 45—50°С (при использовании в рецептуре жидкого маргарина твердой фракции пальмо - ядрового масла температура жировой основы доводится до 55— 60° С). Затем при перемешивании в смеситель с жиром добавляют взвешенную на весах 1 воду, вливая ее тонкой струей для лучшего эмульгирования. Эмульгирование длится 10—15 мин, после чего эмульсию охлаждают до температуры 28—32° С. При необходимости в охлажденную до 28—32° С эмульсию добавляют ароматизатор. Подготовленную таким образом эмульсию эмульсато - ром направляют на охлаждение.

Рекомендуются следующие режимы охлаждения;

При охлаждении в охладителе типа ТОМ-Л при температуре рассола от —12 до —16° С температура эмульсии на выходе поддерживается в пределах 5—7°С;

При охлаждении в охладителях типа «Вотатор» при температуре испарения аммиака от —16 до —18° С температура на выходе эмульсии от 7 до 11° С.

Охлажденную эмульсию насосом-эмульсатором 3 подают в смеситель-нормализатор 5, снабженный мешалкой, вращающейся с частотой 60—70 об/мин, для разрушения кристаллической структуры. Такое разрушение способствует образованию текучей системы.

При емкости смесителя 1500 кг в период заполнения производят периодическое перемешивание жидкого маргарина через каждые 15 мин по 30 с. Непрерывное перемешивание может привести к разрушению эмульсии и вработке большого количества воздуха. После заполнения смесителя содержимое перемешивают еще 3—■ 5 мин и шестеренчатым насосом перекачивают в автоцистерну либо в другую специальную тару. Жироводная эмульсия, приготовленная по приведенному выше способу, не расслаивается длительное время, легко транспортируется но трубам, перевозится в автоцистернах и дозируется, не требуя обогрева.

Жидкий молочный маргарин предназначается для приготовления различных мучнистых кондитерских изделий. Применение жидкого молочного маргарина в производстве таких сортов печенья, как «Земляничное» и «Юбилейное» обеспечивает необходимые структурно-реологические свойства теста, сохранность и органолептические свойства печенья.

Жидкий молочный маргарин представляет собой высококон - центрнрованную жироводную эмульсию, не расслаивающуюся в течение 48 ч с момента выработки.

Быстрая перевозка жидкого молочного маргарина в весенне - летний период может осуществляться в обычных автоцистернах с термоизоляцией, в зимний период желательно транспортировать в автоцистернах с обогревом.

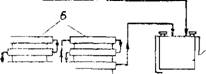

Технологическая схема производства жидкого молочного маргарина для кондитерской промышленности (рис. 54)

Производство жидкого молочного маргарина слагается из следующих операций: приготовление эмульсии 73%-ной жирности; охлаждение оставшейся части жира; смешивание охлажденного жира с неохлажденной эмульсией и получение эмульсии 82%-ной жирности.

В рецептурном отделении маргаринового цеха на весах / отвешивается [3] 490 кг жировой основы, состоящей из 404 кг саломаса, 62 кг жидкого растительного масла, 24 кг масляного раствора эмульгаторов. Эмульгаторы Т-2 (3 кг) и фосфатиды (3 кг) растворяются в бачке 2 в масле в соотношении 1 :3, соответственно, и задаются в смесители 4 по объему. Водно-молочную фазу взве

шивают в количестве 180 кг согласно рецептуре. Все взвешенные компоненты направляют в смеситель 4, где производят их эмульгирование при температуре 28—32° С в течение 10—12 міні. Подготовленная эмульсия подается насосом 3 без охлаждения в смеситель-нормализатор 7.

|

Sod^o - Mupoton *0*Оч»а о| \ Основа і ^ |

|

Рис. 54. Схема производства жидкого молочного маргарина для кондитерской

Промышленности:

1 — весы; 2 — смесители для эмульгатора и фосфатидов; 4 — смесители; 3, 5, 8—насосы; 6—охладитель; 7—смеситель-нормализатор

Оставшуюся часть жира в количестве 330 кг, из них 232 кг масла и 98 кг саломаса, взвешивают и подают в смеситель 4, откуда после перемешивания при температуре 36—38°С насосом 5 направляют на охлаждение на ТОМ-Л, где охлаждают до температуры 6—10° С. Для достижения этой температуры используются два последовательно установленных ТОМ-Л или один во - татор.

Жир, охлажденный до температуры 6—10° С, подается топкой струей в смеситель 7 с неохлажденной эмульсией при перемешивании. Окончательная температура всей эмульсии устанавливается 25—28°С, жирность достигает 82%. Жидкий молочный маргарин при температуре 25—28° С перемешивают 7—10 мин, достигая готовности — сметанообразной текучей консистенции.

В случае хранения жидкого молочного маргарина в смесителе в течение 3—4 ч и понижения температуры ниже 25° С допускается подогрев эмульсии в смесителе через пароводяную рубашку до температуры не более 30—32°С и перемешивание в течение 7—10 мин.

Маргарины «Городской» я «Радуга»

|

5 г* |

|

L: ". т. |

|

? Q |

При выработке маргаринов «Городской» и «Радуга» на автоматических поточных линиях как при фасовке в пачки, так и в короба на автоматических весах типа «Роберте» соблюдаются общепринятые нормы технологии.