ТЕХНОЛОГИЯ ПРОИЗВОДСТВА МАЙОНЕЗА

Производство майонеза периодическим способом

Майонез представляет собой многокомпонентную систему, сложность которой обусловлена не только широким набором компонентов, но и тем, что основные компоненты (масло и вода) нерастворимы друг в друге. Получить однородную (близкую к гомогенной) и устойчивую систему из нерастворимых друг в друге компонентов практически невозможно даже при интенсивном перемешивании (эмульгировании), а также гомогенизации. Это может быть достигнуто только при определенных условиях подготовки и соблюдении строгой последовательности технологических операций, обеспечивающих направленное взаимодействие всех компонентов.

Схематично производство майонеза складывается из следующих технологических стадий:

Подготовка отдельных компонентов рецептурного состава;

Подготовка пасты (эмульгирующей и структурирующей основы);

Подготовка «грубой» эмульсии;

Подготовка тонкодисперсиой эмульсии (гомогенизация);

Ввод вкусовых и ароматических добавок, который был невозможен на предыдущих стадиях.

Подготовка сыпучих компонентов

Сыпучие компоненты: сухое молоко, сахарный песок, яичный порошок, горчичный порошок, соль просеиваются на виброситах, имеющих магниты для улавливания ферропримесей, с сечением ячеек 1—3 мм. Отсутствие комочков в сухих компонентах увеличивает их влагоемкость и дисперсность в процессе набухания, поверхностно-активные свойства и эмульгирующую способность.

Приготовление уксусносолевого раствора

Прозрачный солевой раствор из солерастворителя подается в емкость для приготовления уксусносолевого раствора, в которой он разбавляется водой до 13—15%-пой концентрации для майонезов с высоким содержанием жира и до 9—10%-ной концентрации для низкокалорийных майонезов. Туда же вакуум-насосом подается 80%-ная уксусная кислота в количестве, предусмотренном рецептурой. Концентрация уксусной кислоты в растворе должна быть не более 7—9% для высококалорийных майонезов и не более 5—6% для майонезов с уменьшенным содержанием масла.

При отсутствии солерастворителя допускается подача сухой соли в емкость для уксусносолевого раствора, оборудованную мешалкой с частотой вращения 60—80 об/мин, перемешивающей уксусносолевой раствор до полного растворения соли.

Приготовление ароматизированного уксуса

80%-ная уксусная кислота придает майонезу нежелательный специфический острокислый привкус (несмотря на то, что кислотность майонеза лежит в пределах требуемой). Для улучшения вкуса майонеза применяют ароматизированный уксус.

Ароматизированный уксус получается при настаивании уксусной кислоты с различными специями (лавровый лист, душистый перец, перец черный). Размолотые специи помещают в полотняный мешочек, который опускают в сосуд с предварительно приготовленным раствором уксусной кислоты необходимой крепости, затем все содержимое нагревают до 80—90° С, после чего, не вынимая специй, раствор уксуса охлаждают и затем удаляют мешочек со специями.

Приготовление горчицы

Во избежание появления в майонезе излишне горького привкуса горчичный порошок предварительно подготавливают следующим образом. За 24 ч до производства майонеза необходимое количество ґорчичного порошка помещают в эмалированный или из нержавеющей стали бачок. Горчичный порошок заливают водой 80—100°С в соотношении 1:2, хорошо промешивают до однородной консистенции и верхний слой горчицы заглаживают. На ровную поверхность горчицы осторожно наливают слой воды с температурой 100° С высотой 4—6 см. Бачок плотно закрывают крышкой и оставляют в покое на сутки. Затем верхний слой воды сливают, и горчичная масса готова к употреблению-

Приготовление майонезной пасты

Эдним из условий получения стойких эмульсий является правильная подготовка эмульгаторов, то есть получение их в виде однородного коллоидного раствора с максимальной дисперсностью, что обеспечивает эффективность эмульгирующего действия.

Основными эмульгаторами, обеспечивающими необходимую стойкость эмульсии, являются яичный порошок и сухое молоко.

Приготовление майонезной пасты состоит из процесса растворения сухих компонентов и смешения их до гомогенного состояния.

Растворяют сухие компоненты в двух смесителях: в одном смесителе растворяют сухое молоко с горчичным порошком (если горчичный порошок не был запарен предварительно), а в другом—яичный порошок. Можно растворять сухое молоко, горчичный и яичный порошок в одном смесителе, хотя это нежелательно, так кгк температурные режимы обработки у них различны. При приготовлении пасты в одном смесителе производительность периодической линии майонеза снижается, поскольку увеличивается время приготовления пасты.

Приготовление майонезной пасты в двух смесителях

Есля горчичный порошок предварительно не готовится в отдельной емкости, то процесс растворения компонентов начинается с запарки горчицы. В один из малых смесителей заливают воду 90—10(° С и засыпают горчичный порошок. Отношение горчичного порошьа к воде 1 : (2—2,5) соответственно. Затем включают мешалку и перемешивают до получения гомогенной массы. Далее в горчичную массу подают воду 35—40° С, сухое молоко, питьевую соду, сахарный песок. Соотношение сухого молока и воды для высококалорийных майонезов равно 1:3, для майонезов с пони - женннм содержанием жира — 1:4. После загрузки включают мешалку и пускают в рубашку смесителя пар. Для лучшего растворения компонентов и их последующей пастеризации температуру смеси доводят до 90—95° С и выдерживают при данной температуре Ю—25 мин, после чего смесь охлаждают до 40—45° С.

В случае предварительной запарки горчичного порошка гор - чичнгя масса подается в смеситель вместе с остальными сухими компонентами перед пастеризацией (количество воды, внесенное с загаренной горчицей, учитывается).

Во второй малый смеситель подают яичный порошок и боДу 40—45° С в соотношении 1: (1,4—2) для высококалорийных майонезов и н соотношении 1 : (2,5—2,8) для майонезов с пониженным содержанием жира. Включают мешалку, поддают пар в рубашку, температуру смеси доводят до 60—65° С и выдерживают при дан ной температуре 20—25 мин. Для увеличения дисперсности раствора периодически включают эмульсатор «на возврат» в смесі - тель. По истечении 20—25 мин раствор охлаждают до 30—40°С.

Приготовленные растворы яичного порошка и сухого молока с другими компонентами смешиваются в любом из малых сме:н - гелей путем перекачивания раствора.

Приготовление майонезной пасты в одном смесителе

Если горчичный порошок предварительно ие готовится в отдельной емкости, то процесс растворения компонентов начинагтся с запарки горчицы.

В смеситель для приготовления пасты подается горячая зода 90—100° С и горчичный порошок в соотношении (2—2,5) : 1 соответственно. Все тщательно перемешивается до получения однородной массы. В запаренную таким образом горчицу подается вода 35—40° С и сухое молоко в соотношении 3 : 1 для вьсоко- калорийных майонезов и 4: 1 для майонезов с пониженным содержанием жира, бикарбонат натрия, сахар-песок и кукурузньїі фосфатный крахмал (при приготовлении салатных приправ. Вся смесь при тщательном перемешивании выдерживается при температуре 90—95е С в течение 20—25 мин.

После растворения и пастеризации смесь охлаждают ю 40— 45е" Сив смеситель подают воду и яичный порошок в соотношении (1,4—2) : 1 для высокожирных майонезов и (2,5—2,8) : ] д, н майонезов с пониженным содержанием жира. Затем температура смеси доводится до 60—65° С и смесь при данной температуре при тщательном перемешивании выдерживается 20—25 мин. Для увеличения дисперсности отдельных компонентов пасты раствор периодически (по 5 мин.) пропускают через эмульсатор «на возврат» в смеситель.

Приготовленная таким образом майонезная паста охлахдается до 30—40СС и передается в большой смеситель для приготевтения грубой майонезной эмульсии.

Поскольку эффективность эмульгирующего и стабилизирующего действия компонентов, входящих в состав пасты (горчічного порошка, яичного порошка, сухого молока), зависит от их рабочей готовности, следует обращать внимание па то, чтобы горчица была тщательно растерта и не содержала ненабухших частиц ши комочков. То же относится к молоку и яичному порошку. Пж их смешении должно быть достигнуто тщательное взаимное picnpej - деление. Это достигается их смешением в смесителе с пароводяной рубашкой, снабженной мешалкой интенсивного диспергирогания.

Готовность пасты определяется визуально по пробе, отбираемой в процессе смешения. Проба пасты, взятая на деревянную пластинку, должна быть совершенно однородной, без видимых комочков, равномерно стекать с пластинки. Время перемешивания определяется готовностью пасты и, в свою очередь, зависит от подготовленности отдельных компонентов к смешению.

Прн недостаточной растворимости яичного порошка или желтка и сухого молока следует удлинить время растворения. Кроме того, для улучшения растворимости сухого молока можно варьировать количество соды. Низкий рН пасты может привести к коагуляции казеина, что затем приведет к расслоению майонеза. При использовании яичного порошка с высокой дисперсностью и пабухаемостью получается майонез с повышенной вязкостью. Рекомендуется такой порошок использовать в смеси с обычным в соотношении 1:1.

Концентрация сухих веществ в майонезной пасте для высокожирных майонезов должна быть не менее 37—38%, а для майонезов с меньшим содержанием жира — не менее 32—34%.

Приготовление грубой эмульсии майонеза

Приготовляют грубую эмульсию (предварительное эмульгирование) в больших смесителях, оснащенных метальными устройствами с небольшой частотой вращения (желательно мешалками рамного типа), либо имеющих привод с регулируемым числом оборотов. При всех условиях мешалки должны обеспечить равномерное перемешивание во всех слоях смесителя, без застойных зон.

Подготовленная в малых смесителях паста передается в большой смеситель. После перекачки пасты майонеза в большой смеситель в пего при непрерывном перемешивании подают растительное масло (20—25° С) в количестве, требуемом по рецептуре. В первые 7—10 мин масло подают медленно (4—6 л/мии), затем более быстро (10—12 л/мин). Допускается начинать подачу масла за 3—7 мин до окончания перекачки всей майонезной пасты в большой смеситель. Для обеспечения равномерного распределения масло подают в смеситель через специальный распылитель (душ), представляющий собой дырчатый змеевик.

По окончании слива всего масла в смеситель подают ранее приготовленный раствор соли и уксуса со скоростью 6—8 л/мин из специально предназначенного для этой цели бачка. Затем вводят растворимые специи (нерастворимые в эмульсии специи, вкусовые и ароматические добавки должны задаваться после гомогенизации эмульсии). После подачи раствора соли и уксуса перемешивание продолжают 1—7 мин.

Очередность ввода в пасту масла и уксусносолевого раствора должны строго соблюдаться. Это обусловлено тем, что единовременный или скоростной ввод их может привести к получению ббратного типа эмульсий, а на определенной стадии эмульгирования— к обращению фаз.

Полученная в смесителе грубая эмульсия должна соответствовать установленному типу эмульсии «масло в воде», быть достаточно прочной и не расслаиваться до пропуска через гомогенизатор. Визуально такая эмульсия имеет однородный вид и не расслаивается в отобранной пробе при слабом перемешивании.

Гомогенизация эмульсии майонеза

Заключительным этапом получения товарного майонеза является гомогенизация, осуществляемая с помощью поршневых гомогенизаторов. Гомогенизация эмульсии майонеза должна проводиться со строгим соблюдением рекомендуемого ниже давления. Величина давления па гомогенизаторе устанавливается регулированием зазора в гомогенизирующей головке.

При подаче эмульсии в гомогенизатор устанавливают оптимальное давление, обеспечивающее получение майонеза требуемой консистенции. До установления нужного давления майонез после гомогенизатора поступает обратно в большой смеситель. Для высокожирных майонезов оптимальное давление лежит в пределах 0,90—1,1 МПа (9—11 кгс/см2)[9], для майонезов низкожирных 15,0—17,5 МПа (150—175 кгс/см2), для майонеза «Любительский» 2,5—3,0 МПа, для салатных приправ 12,5—13,0 МПа (125—130 кгс/см2). '

В большом смесителе эмульсию следует слабо перемешивать, так как интенсивное перемешивание может привести к разрушению (расслаиванию) эмульсии или обращению фаз, длительный отстой (без перемешивания) также может привести к расслаиванию.

После установления нужного давления готовый майонез из гомогенизатора направляют в емкость для готового майонеза.

Отступление от оптимального давления для конкретной концентрации эмульсии приводит к разрушению: в случае превышения давления разрушаются адсорбционные пленки, приводящие к коалесценции масляной и водной фаз; в случае занижения давления не достигается тонкое диспергирование и, следовательно, исключается возможность получения тонкодиспергированной и устойчивой эмульсии.

При эксплуатации поршневых гомогенизаторов следует исключить возможность подсоса воздуха и нахождение его под клапанами, что нарушает работу клапанов и, следовательно, работу гомогенизатора в целом.

Приготовление майонеза с пряностями и вкусовыми добавками

При изготовлении майонезов с пряностями и вкусовыми добавками томат-пасту, соус «Южный» или пюре из красного сладкого перца вводят в большой смеситель перед подачей раствора уксуйй и соли. Если томат-паста очень густая, ее можно разбавить раствором уксуса и соли. Пряности (в натуральном виде) вносят в майонез в размолотом виде после просеивания на сите с размером ячеек 0,1 см в емкости для готового майонеза, оборудованные мешалками, затем перемешивание продолжают до равномерного их распределения по всей массе продукта.

Углекислые экстракты пряностей вносят вручную одновременно с уксусносолевым раствором в виде масляных растворов, приготовленных в соотношении 1 : 50 или 1 : 100.

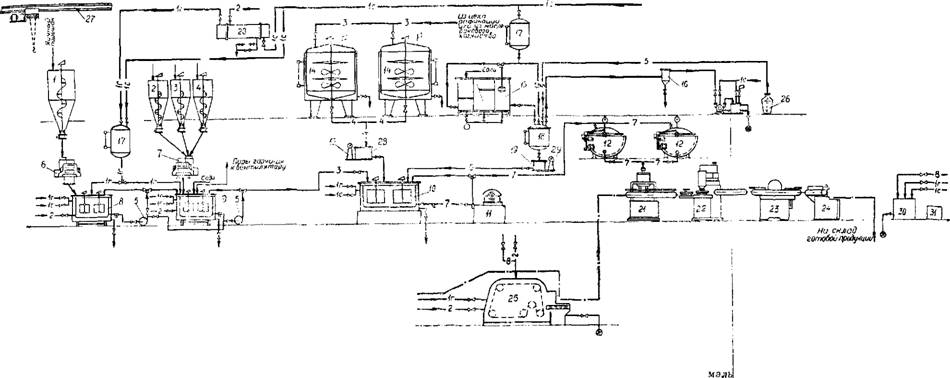

Принципиальная схема производства майонеза периодическим способом (рис. 74)

Просеянные на виброситах порошкообразные компоненты подают в соответствующие бункера: яичный порошок — в 1-й, горчичный порошок — во 2-й, сухое молоко — в 3-й, сахарный песок — в 4-й.

Пищевая сода подается непосредственно в смеситель 9. Из водяного бачка 17 в смеситель 9 поступает горячая вода, затем из бункера 2 через весы 7 в смеситель загружают горчичный порошок. После заварки горчичного порошка в смеситель 9 из водяного бачка 17 подают теплую воду, из бункера 3 через весы загружают сухое молоко, а из бункера 4— сахарный песок.

Всю массу тщательно перемешивают, нагревают до 90—95° С и выдерживают при этой температуре до полного растворения сухого молока. В смеситель 8 из бункера 1 через весы загружают сухой яичный порошок, а затем из бачка 17 подают воду при температуре 40—45° С.

Массу в смесителе 9 охлаждают до 40—45° С и туда из смесителя 8 насосом-эмульсатором 5 подают раствор яичного порошка и тщательно перемешивают до образования однородной майонезной пасты. Приготовленную пасту охлаждают до 30—40° С и насосом-эмульсатором 5 перекачивают в большой смеситель 10, куда из емкости 14 через бак 28, установленный на весах 13, подают растительное масло.

Из солерастворителя 15 в бачок 18 поступает насыщенный раствор соли, где его разбавляют до требуемой концентрации, сюда же подается рецептурное количество 80%-ной уксусной кислоты. После ввода растительного масла добавляют приготовленный уксусносолевой раствор.

Для более полного диспергирования майонезную эмульсию из большого смесителя 10 пропускают через гомогенизатор 11 в бак 12 для готового майонеза. Из баков 12 готовый майонез подают на расфасовку в сухие чистые банки через автоматический наполнитель 21, закаточную машину 22 и этикетировочный автомат 23. Расфасовку майонеза следует производить немедленно после его выработки, так как соприкосновение с кислородом воздуха ухудшает вкус и сохранность майонеза.

Майонез хранят Б Темі-Іом складском пбмеіцении при температуре от 3 до 18° С.

Основное оборудование

Малый смеситель (см. рис. 43) для приготовления майонезной пасты — аппарат из нержавеющей стали, имеет мешалку и рубашку для пара и воды. Аппарат закрыт крышкой, имеющей люк.

Техническая характеристика

TOC \o "1-3" \h \z Емкость, м3........................................................................ 1,5

Частота вращения мешалки, об/мин. . 70—80

Количество мешалок, шт. ..... 2

Тип мешалки......................................................... Рамиая

Мощность электродвигателя, кВт... 3

Большой смеситель, предназначенный для приготовления майонезной эмульсии, по конструкции аналогичен малому смесителю.

Техническая характеристика смесителя

Емкость, м3........................................................................ 2.0

Тип мешалки.................................................. . Рамная

Количество мешалок, шт........................................................ 2

Частота вращения мешалки, об/мпи. . 60—80

Мощность электродвигателя, кВт... 3

Габариты, мм: ,

Длина............................................................ 2000

Ширина........................................................................... 1000

Высота........................................................... 1000

Насос-эмульсатор (см. рис. 44) служит для диспергирования компонентов майонезной пасты н подачи их в большой смеситель.

Техническая характеристика насоса-эмульсатора

Производительность, кг/ч....................................... 1000—3000

Высота подачи эмульсии, м 5

Мощность электродвигателя, кВт. . . 1,5—2

Частота вращения, об/мин.... 1450 Габариты, мм:

Длина............................................................. 554

Ширина............................................................................. 280

Высота............................................................................. 300

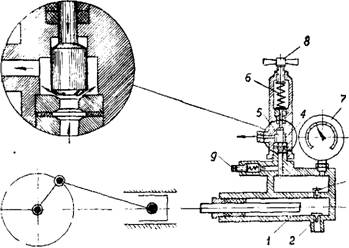

Гомогенизатор (рис. 75) служит для получения тонкоДисперс - ной майонезной эмульсии. По принципу действия гомогенизатор

|

|

|

|

|

Йо снлод готооой продукции |

Е смесители; 10 — большой смеситель; 16 — ловушка; 17 — бачок для воды;

|

■ уксусная кис- |

|

10 980 280 3 26,5 52 |

21 — автомат-наполнитель; 22 — заказанной уксусной кислотой; 27—тель - :шх и дезинфицирующих растворов;

(f Условные обозначен

Стительиое масло; a

Мощность электродвигателя А063—6, кВт

Частота вращения, об/мин.......................................

Частота вращения коленчатого вала, об/мин

Количество плунжеров, шт.....................................

Диаметр плунжера, мм............................................

|

1 ~ бункер ДЛЯ ЯИЧНОГО ПО) // — гомогенизатор; 12 — ем 18 — бачок для уксусносолев точный автомат; 23 — зтикеті фер; 2S —бак на весах дл |

|

Ти ! I |

Ход плунжера, мм.,,,,..

Гомогенизатор (рис. 75) служит для получения тонкоДисперс - ной майонезной эмульсии. По принципу действия гомогенизатор

|

|

|

Ш бодопроІодноО сети |

|

Рис. 74. Технологическая схема производства майонеза периодическим способом: |

|

Е смесители; |

|

-оольшон смеситель; |

|

/ — оуикср для яичного порошка; 2, 3, 4 — бункера для сыпучих компонентов; 5— насоеы-эмульсаторы; 6,7 — весы - 8 9- |

//-- гомогенизатор; 12 - емкости для готового майонеза; 13 - весы для масла; 14— емкости для масла; /5 - солерастворптель; 16 - ловушка - " 17 — бачок для вольт 18 бачок для уксусносолевого раствора; 19 - весы для уксусносолевого раствора; 20 - бойлер для приготовления теплой водь, 2/- автомат-напотнитГть - зак£ точный ^автомат; 23 - этикетировочный _а_втомат; 24- укладочный автомат; 25 — банкомоечная машина; емкость с концентрированной уксусной кислотой' V —течь-

|

Рер; 28 — бак на весах для масла; 29 Условные обозначения: |

Вес ы для взвешивания уксусносолевого раствора; 30 — бак для приготовления моющих и дезинфицирующих ' растворов-

|

- 5 — уксусная кис- |

31—бак для битого стекла

-/г —вода горячая; —1с — вода из водопровода; —2— пар; — 3 — майонезная паста; —'/ — растительное масло; лота, —6— уксусносолевой раствор; —7 — майонез; —8—моющие и дезинфицирующие средства

|

Мощность электродвигателя Л063—6, кВт Частота вращения, об/мни. . • • ■ Частота вращения коленчатого вала, об/мин Количество плунжеров, шт..................................... Диаметр плунжера, мм............................................ Ход плунжера, мм..................................... ' • |

|

10 980 280 3 26,5 52 |

Майонез хранят ё темном складском пбМеіЦенйи йрй feitrtefid - туре от 3 до 18° С.

Основное оборудование

Габариты, мм:

TOC \o "1-3" \h \z длина............................................................ 554

Ширина.......................................................... 280

Высота........................................................... 300

Гомогенизатор (рис. 75) служит для получения тонкодисперсной майонезной эмульсии. По принципу действия гомогенизатор

|

|

|

Рис. 75. Гомогенизатор: 1 — цилиндр; 2 — всасывающий клапан; 3— нагнетательный клапан; 4 — седло; 5 — клапан гомогенизирующей насадки; 6 — пружина; 7— манометр; 8 — вннт; 9 — предохранительный клапан |

|

3 |

Представляет собой трехплунжерный насос высокого давления с гомогенизирующей головкой. Привод насоса осуществляется от электродвигателя с помощью клиноремепной передачи.

Майонезная эмульсия по трубопроводам поступает самотеком или при помощи насоса во всасывающий канал. Из рабочей полости блока продукт под давлением подается через нагнетательный канал в гомогенизирующую головку и с большой скоростью проходит через кольцевой зазор, образующийся между поверхностями гомогенизирующего клапана и его седлом. Прн этом происходит диспергирование майонезной эмульсии.

|

1200 12,5 14,7 10 980 280 3 26,5 52 |

Техническая характеристика гомогенизатора

Производительность, л/ч.........................................

Нормальное рабочее давление, МПа. Максимально допустимое давление, МПа Мощность электродвигателя А063—6, кВт

Частота вращения, об/мии.......................................

Частота вращения коленчатого вала, об/мин

Количество плунжеров, шт.....................................

Днаметр плунжера, мм............................................

Габариты, мм:

Длина............................................................. 700

Ширина.......................................................... 1100

Высота........................................................... 1100

Масса нетто, кг...................................................... 720

Автоматический наполнитель служит для расфасовки майонеза в банки. Наполнение производится по объему.

Наполнитель марки КНО-2 является вертикально-ротационной машиной непрерывного действия. Конструктивно наполнитель состоит из следующих узлов: станины, привода, разливочной головки, механизма направления банок и транспортера. Наполнитель выполняет следующие операции: прием банок с линии конвейера;

Подача и установка банок под перепускными клапанами; наполнение цилиндров продуктом; наполнение банок продуктом;

Отвод наполненных банок на линию конвейера к закатке. Все узлы машины смонтированы на станине.

Техническая характеристика наполнителя

Производительность, банки/мин. . . 60—80

Количество наполнительных цилиндров, шт. 6

Предел регулирования наполнения, мл. . 180—500

Точность дозировки, %......................................................... 2

Мощность электродвигателя, кВт. . 1

Закаточная машина КЗД предназначена для закатывания крышек майонезных банок емкостью 200 мл. При применении сменных деталей, поставляемых заводом по особому заказу, машина может быть налажена па закатку банок емкостью 350 и 500 мл. По конструкции машина представляет собой трехшпиндельиый ротационный однобашенный закаточный автомат непрерывного действия.

Техническая характеристика аппарата

Производительность, баикн/мип. . . 60—80

Мощность электродвигателя, кВт... 2,3

Этикетировочный автомат предназначен для наклеивания этикеток на банки с майонезом. Это машина карусельного типа. Автомат приспособлен для установки в линию разливочно-укуиороч - ного агрегата. Автомат состоит из следующих основных узлов: станины и привода, каруселн с рабочим столиком, загрузочным и разгрузочным механизмами, клеевой ванны с намазочным роликом, механизмов подачи, наклейки и штемпелевания этикеток, каретки с кассетой для этикеток. Привод машины осуществляется от индивидуального электродвигателя через клиноременную передачу.

Техническая характеристика аппарата

Производительность, банки/мин, до. 60

Мощность электродвигателя, кВт. . 1

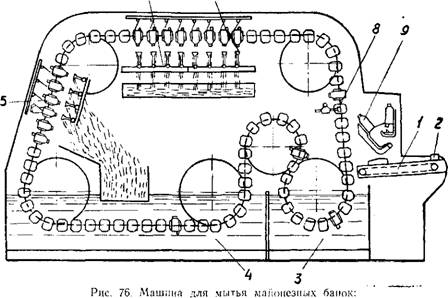

Машина для мытья стеклянных банок (рис. 76) марки АМА-1 представляет собой бесщеточную цепную баикомоечиую машину, работающую автоматически. Машина состоит из корпуса, обра-

6 7

|

|

/ — стол для загрузки; 2 — заталкивающая планка; 3 — первый бак с щелочным раствором; 4 — второй бак с щелочным раствором; 5 — зона шприцевания щелочным раствором; 6—зона шприцевания теплой водой; 7 — зона шприцевания холодной водой; 8— толкатели; 9— наклонная плоскость

Зуемого каркасом машины, ваннами и кожухом. Внутри машины проходят цепи с прикрепленными к ним специальными носителями для банок.