Тепловая обработка молока

Наиболее действенным фактором, способствующим гибели микроорганизмов и их спор в молоке, является тепловая обработка, которая является важной и обязательной операцией. Тепло - пая обработка молока состоит из двух стадий — нагревания н охлаждения.

Существует два основных г. к да обработки молока нагреванием— пастеризация и стерилизация.

При пастеризации погибают вегетативные формы бактерий, бактериальные споры сохраняются. При стерилизации уничтожаются как вегетативные формы бактерий, так и их споры.

Эффективность теплового воздействия на микроорганизмы зависит не только от температуры нагрева, но и от времени выдержки при этой температуре.

При пастеризации, и особенно при стерилизации молока, не только уничтожается его микрофлора, но происходят и некоторые изменения его физико-химических свойств. Изменяется вязкость молока, молоко приобретает специфический вкус, запах и цвет. Все эти явления связаны с изменениями составных частей молока, в первую очередь, его белков.

В молоке содержатся казеин (около 2,75%) и сывороточные белки—альбумин и глобулин (около 0,75%).

Казеин находится в. молоке в коллоидном состоянии в соединении с кальцием в вндс соли — казеината кальция, обусловливающей непрозрачность н белый цвет молока. Казеинат кальция обладает большой термостойкостью. Тепловая обработка молока (с кислотностью 18°Т) даже при температуре 150—160° С не приводит к коагуляции казеината кальция. С другой стороны, это соединение чрезвычайно чувствительно н не стойко к воздействию кислот как минеральных, так и органических, в том числе и молочной кислоты. При накоплении ее в молоке за счет жизнедеятельности молочнокислых бактерий, при определенной ее концентрации и температуре, за счет отщепления кальция от казеината кальция, происходит моментальная коагуляция казеина, сопровождающаяся переходом молока из жидкого в гслеобразное состояние.

При тепловой обработке молока в большей степени изменяются сывороточные белки (альбумин н глобулин). В противоположность казеинату кальция сывороточные белки находятся в молоке в состоянии раствора. Они устойчивы к кислотам, но при нагревании, начиная с температуры 60° С, они подвергаются тепловой коагуляции, а при температуре 93— 95° С происходит агрегация полностью

Денатурированных частиц сывороточных белков, которые затем

При сквашивании молока коагулируют вместе с казеином, образуя в сквашенном продукте плотный сгусток, способный задерживать отделение сыворотки. Прочность сгустка сквашенного молока, полученного на молоке, предварительно подвергнутом тепловой обработке, более чем в полтора раза превышает плотность сгустка, полученного на сыром молоке. Частично выпадая в осадок при тепловой обработке молока, сывороточные белки образуют на нагревающей поверхности пастеризаторов молочный камень.

Коагулированные белки пастеризованного молока не снижают пищевую ценность последнего, поскольку они хорошо перевариваются с помощью пищеварительных соков. При тепловой коагуляции сывороточных белков происходит увеличение активности сульфгидрильных групп (S — Н), следствием чего является появление в молоке привкуса «кипяченого молока» или «перепасте - рнзации».

Молочный сахар (лактоза) при тепловой обработке молока также претерпевает изменения. Нагревание молока до высокой температуры приводит к образованию необратимой амино-карбо - нплыюй связи лактозы с белками и некоторыми свободными аминокислотами (реакция меланоидинообразоваиия), что вызывает покоричневение молока.

При нагревании молока при 150° С и выше происходит караме - лизация лактозы, что также отражается на цвете молока.

Молочный жир мало изменяется при тепловой обработке. Только при автоклавной стерилизации (120° С, выдержка 20 мин) происходит частичное разрушение оболочек жировых шариков, что ведет к частичному выделению жира из молока. При тепловой обработке происходит выпадение неорганических солей в молоке, связанное с переходом фосфорнокислых и лимоннокислых солей кальция в нерастворимую форму.

Потеря витаминов в молоке при стерилизации ввиду кратковременности нагрева незначительна.

При тепловой обработке молока теряется активность его ферментов. Липаза теряет свою активность уже при температуре пастеризации 73° и выдержке 1,5 мин на 90—100%. Фосфатаза полностью инактивируется при нагревании до 70° С в течение 30 с. Редуктаза полностью разрушается при 75° С в течение 5 мин. Пероксидаза таюке полностью разрушается при тепловой обработке молока.

Следует отметить, что все составные части молока в большей степени изменяются при 75—95° С с длительной выдержкой при этих температурах в сравнении с моментальным, нагреванием молока нри высоких температурах, близких к температурам стерилизации.

Наиболее эффективной тепловой обработкой молока, отвечающей требованиям санитарии и технологии маргаринового производства и одновременно менее снижающей пищевую ценность мо-

Лока, является высокотемпературная (120° С) пастеризация без выдержки.

Такую тепловую обработку молока обеспечивает серийно выпускаемые автоматизированные установки для высокотемпературной пастеризации молока П8-ОУВ производительностью 3000 л в час.

Допускается тепловая обработка молока на трубчатых пастеризаторах ПТ-5, производительностью 5000 л в час, при температуре 110° С с последующей выдержкой при температуре 95° С (в ваннах) в течение 30 мин.

Пастеризованное молоко должно сразу подвергаться охлаждению до температур, обусловленных конкретными условиями технологии.

Необходимо подчеркнуть, что самая эффективная пастеризация или стерилизация будут обесценены, если не оградить молоко от повторного обсеменения в трубах, танках, кранах и т. д. Поэтому хранение молока, подвергнутого тепловой обработке, и его транспортировка по коммуникациям должны осуществляться в асептических условиях, должны также строго соблюдаться технологические и санитарные режимы при сквашивании, хранении, расходовании сквашенного и пастеризованного молока и изготовлении маргарина. Сквашивание молока должно производиться маточными заквасками, приготовленными на стерильном молоке.

Осуществление этих. мероприятий в сочетании со строгим соблюдением общего санитарного режима на предприятии обеспечит значительное повышение качества и сохранности маргарина.

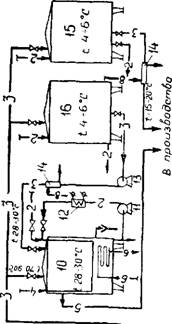

Типовая схема тепловой обработки молока (рис. 2)

Молоко из автоцистерны 1 с температурой 8° С насосом 2 подается через счетчик 3 в приемный танк для сырого молока 4. Танк оборудован охлаждающим устройством для поддержания в нем температуры 8—10° С. Из танка 4 молоко самотеком поступает в уравнительный бак 5 пастеризационной установки, откуда насосом 6 подается в регенеративную секцию 9а пастеризационной установки, где подогревается до температуры 35—45° С. за счет противотока горячего молока. Нагретое молоко подается на сепаратор-молокоочиститель 7. С сенаратора-молокоочистителя молоко с той же температурой под напором подается в пастеризационную секцию 96. Схемой предусмотрена, в случае надобности, подача подогретого молока из секции а непосредственно в секцию б, минуя сепаратор-молокоочиститель. В этом случае подача молока с температурой 35—45° С из секции а в секцию б осуществляется насосом 8. В секции б молоко нагревается до 120° С. Если молоко выходит с температурой ниже 120° С, то оно возвращается в уравнительный бак на повторную пастеризацию. Этот процесс осуществляется автоматически. Из пастеризационной секции молоко поступает в секцию а, в которой охлаждается про-

Й. об^ог 7 пип о. 9-ТЇІ

^ I

Kik 1

Тивотоком холодного молока до 70—90° С, а затем в зависимости

От назначения направляется:

В танк-культиватор 10 или другие квасильные емкости, где оно охлаждается до 30° С для сквашивания;

В секцию водяного в, а затем рассольного охлаждения г, где оно охлаждается до температуры 4— 6° С, и поступает в танки 15 н 16 для храпения или расходования в производстве, после подогрева в теплообменнике 14.

Тепловая обработка молочной плазмы, применяемой в производстве маргарина по методу Козина-Варибруса, производится по этой же схеме с обязательным охлаждением до температуры 4—6° С.

Основное оборудование

|

|

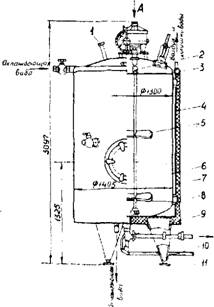

Танк для хранения сырого молока (рис. 3) представляет собой трехстенный сосуд, оборудованный мешалкой 5 и системой охлаж-

|

|

Рнс. 3. Танк для хранения сырого молока: / — патрубок; 2— вал мешалки; 3 — ороситель; 4— кожух; 5 — мешалка; С — резервуар; 7 — изоляция; 8 — подшипник; 9 — патрубок; 10 — рукоятка клапана; //—ножка; 12 — редуктор; 13 — вентиль; 14 — сигнализатор наполнения; 15 — патрубок для кислотомера; 16—кцаи; 17—моющее устройство; 18 — люк; 19 — смотровой люк; 20 — воздушник; 21 — термометр;

22 — светильник

Дення. Внутренний цилиндр выполнен, из нержавеющей стали. На крышке находится привод мешалки, имеется светильник 22, смот

ровой люк 19, устройство для механической мойки 17, патрубки для датчиков уровня. Между внутренним и средним цилиндрами имеется кольцевой зазор для прохождения охлаждающей воды, поступающей из трубы орошения. Средний цилиндр покрыт изоляционным слоем и облицован кожухом.

На боковой стенке танка имеется люк, на котором смонтирован датчик контроля температуры. Танк оборудован датчиками автоматического контроля наполнения, опорожнения и температуры.

|

Техническая характеристика танков

|

Уравнительный бачок с поплавком входит в комплект автоматизированной установки для высокотемпературной обработки молока П8-ОУВ (рис. 4, поз. 1). Изготовляется из нержавеющей стали и предназначен для автоматического поддержания в процессе работы пастеризационной установки постоянной производительности молочного насоса и стабильного заданного давления в системе. Уравнительный бачок имеет цилнидрическую форму с плоским дном и съемной крышкой. Внизу на боковой стенке бачка укреплен клапан с поплавком, в дно вварен угловой отвод, соединенный трубопроводом с молочным насосом. Емкость бачка 250 л.

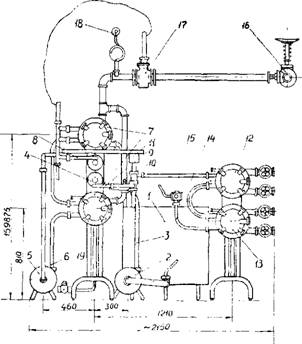

Установка для высокотемпературной пастеризации молока П8-ОУВ (рис. 4) состоит из двух аппаратов:

Трубчатого пастеризатора с двумя цилиндрами для пастеризации 7 и двумя—для регенерации 4;

Трубчатого двухцилиндрового охладителя 12, 13. Трубчатый пастеризатор с регенератором состоит из двух цилиндров-теплообменников, верхнего и нижнего, обогреваемых паром. Между верхним и нижним цилиндрами в аппарат встроен

|

|

Рис. 4. Установка для высокотемпературной пастеризации молока:

I — уравнительный бачок; 2 — насос молочный центробежный для подачи в регенератор сырого молока; 3 — молокопровод для подачи сырого молока в регенератор; 4 — регенератор (два малых цилиндра); 5 — насос молочный для подачи подогретого сырого молока из регенератора в пастеризатор; 6 — молокопровод для подачи подогретого сырого молока в нижний цилиндр пастеризатора; 7 — пастеризатор (два больших цилиндра); 8—молокопровод для подачи горячего пастеризованного молока в регенератор; 9 — молокопровод для подачи горячего пастеризованного молока из регенератора через перепускной пневматический клапан в охладитель; 10— манометр с мембранным разделительным устройством для контроля противодавления на выходе продукта из регенератора; 11 — перепускной пневматический клапан; 12 — секция охлаждения водой; 13 — секция охлаждения рассолом; 14—молокопровод для подачи охлажденного пастеризованного молока в производство и для возврата моющих средств в уравнительный бачок при циркуляционной мойке установки; 15 — трехходовой кран для направления охлажденного пастеризованного молока в производство и обратного направления моющих средств в уравнительный бачок при циркуляционной мойке установки; 16 — паровой регулятор давления; 17 — регулятор температуры прямого действия; 18 — манометр технический для контроля давления пара перед регулятором температуры и иа входе в цилиндры нагревателя; 19 — конденсатоотводчик

Трубчатый регенератор. В торцы цилиндров вварены трубные доски, в которые ввальцованы 24 трубы с внутренним диаметром 27 мм. Трубные доски, изготовленные из нержавеющей стали, имеют выфрезерованные каналы, соединяющие торцы труб попарно, образуя змеевик.

В торцах цилиндров установлены плотно привернутые крышки с резиновыми уплотнителями, создающими герметичность. Молоко, нагнетаемое насосом, попадает в первую трубу, затем в канал, перемешивается и переходит в следующую трубу, опять в канал и т. д., пока последовательно не пройдет по всем 24 трубам. В паровых рубашках цилиндров, при входе пара, установлены перфорированные пластины — отражатели пара.

Регенератор также состоит из двух цилиндров-теплообменни - ков — верхнего и нижнего. Молоко в регенераторе обогревается и охлаждается встречными потоками в трубах и межтрубном пространстве. Конструкция регенератора разбориая. Вставка с вваль - цованными в нее попарно шестью трубами размещена в корпусе. Молоко последовательно проходит по каждой паре труб. При ручной мойке регенератора вставка с трубами легко вынимается из корпуса. Пастеризатор оборудован перепускным клапаном, который служит для автоматического возврата педопастеризованиого молока на повторную пастеризацию. Клапан представляет собой двухходовой кран с пневматическим приводом. В качестве пневматического привода используется двухпозиционный мембранный исполнительный механизм.

Управление клапана осуществляется сжатым воздухом. Сжатый воздух по команде с пульта управления подается в верхнюю часть мембранного устройства и перемещает шток клапана в нижнее положение. При отсутствии давления в мембранном устройстве шток клапана пружиной возвращается в верхнее положение. В качестве мембраны используется листовая маслобензостойкая резина толщиной 3 мм.

Трубчатый охладитель состоит из двух цилиндров, внутри которых в непрерывном закрытом потоке производится быстрое охлаждение молока. Верхний цилиндр охлаждается холодной водой из городского водопровода, нижний — рассолом или ледяной водой.

Для равномерного распределения воды и рассола по всей поверхности охладителя внутри цилиндра имеются устройства, которые создают направление движения хладоносителя против потока молока.

В цилиндры вварены трубные доски с ввальцованными в них трубами. Через каналы, профрезерованные в досках, трубы соединяются попарно, образуя змеевик. Молоко с температурой 80±10°С подается сначала в цилиндр водяного охлаждения, где охлаждается до температуры 30° С, а затем в цилиндр рассольного охлаждения, где охлаждается до 4—6° С.

Техническая характеристика ҐІ8-0УВ

TOC \o "1-3" \h \z Производительность, л/ч................................................. 3000

Начальная температура молока, °С 8

Температура пастеризации, °С... 120

Температура регенерации, °С. . . . 70—90 Температура охлаждения молока-.

I ступень. °С....................................................... 28—30

II ступень. °С........................................................ 4—6

Температура хладоноеителеіі: начальная

Температура воды (на входе), °С, не

Выше................................................................ 8

Рассола, не выше °С....................................... 6

Давление пара в линии, МПа.... 0,45 Давление пара на входе в цилиндр, не

Более, МПа....................................................... 0,15

Давление молока на выходе из нагревателя, не менее, МПа 0,28

Давление сжатого воздуха, МПа... 0,1

Расход пара, кг/ч.................................................... 350

Расход сжатого воздуха, м3 . 1,0

Расход артезианской воды, м3/ч... 9

Расход рассола, м3/ч.............................................. 9

Поверхность теплообмена секций, м2

Пастеризации.................................................. 4,5

Регенерации................................................................ 1,3

Охлаждения холодной водой. . . 2,65

Охлаждения рассолом.................................... 2,65

Скорость молока в трубах нагревателя,

М/сек................................................................ 1,4

Общая потребляемая мощность, кВт. . 3,0 Занимаемая площадь, м2

Регенеративного пастеризатора. . 2,6

Охладителя............................................................... 0.75

Размеры регенеративного пастеризатора, мм

Длина...................................................................... 1600

Ширина................................................................... 1650

Высота........................................................... 2200

Масса, кг............................................................... 500

Размеры охладителя, мм

Длина...................................................................... 1500

Ширина........................................................ 500

Высота.................................................................... 1200

Масса, кг......................................... ; . . 230

Общая масса установки, кг... 500 + 230