Производство майонеза и салатных приправ на автоматизированной линии с применением теплообменников типа «Вотатор»

Технология производства майонеза

На автоматизированной линии производство майонеза осуществляется по непрерывной схеме.

Процесс производства майонеза на автоматической линии с применением вотаторной установки слагается из следующих операций:

Рецептурное дозирование всех компонентов майонеза; <

Смешение компонентов майонеза и образование эмульсии ] майонеза; '

Деаэрация майонезной эмульсии;

Тепловая обработка и охлаждение майонезной эмульсии; гомогенизация майонезной эмульсии; розлив майонеза и укупорка банок;

Упаковка банок в полимерную пленку, укладка их в короба; транспортирование на склад и хранение готовой продукции. Сырье, используемое для выработки майонеза, загружается в соответствующие для каждого вида продукта бункера. Рецептурный набор устанавливается начальником цеха на основании утвержденных рецептур.

Для приготовления майонезной эмульсии в подготовительный блок предварительно набирается рецептурное количество 80%-ной уксусной кислоты и воды. Одновременно в бачок набирается необходимое количество растительного масла. После этого в большой смеситель сливается приготовленный раствор уксуса и вводится отвешенное количество яичного порошка. Содержимое бачка перемешивается 12 мин, затем производится рецептурный набор остальных компонентов. Сода питьевая подается вручную непо-

Средственно в смеситель. После перемешивания набранных компонентов в течение 6 мин масло сливают в большой смеситель. Приготовленную эмульсию из всех компонентов перемешивают 15 мин. По истечении этого времени эмульсия перекачивается через фильтр в деаэратор, где создается вакуум. В дальнейшем эмульсия поступает первоначально в 1 цилиндр вотатора для тепловой обработки (53—55° С), а затем во II цилиндр, где охлаждается (15—20°С). Из вотатора эмульсия поступает в промежуточный приемный бак, откуда она подается па гомогенизатор. Процесс гомогенизации высококалорийных майонезов происходит при давлении 1,5—2,0 МПа. По достижении стойкой эмульсии готовый. майонез передается в бак готовой продукции.

При изготовлении майонезов «Весна», с перцем и др. пряностями ароматические добавки задаются в количестве, установленном рецептурой, в готовый майонез (в бак готовой продукции) через каждый час работы.

При изготовлении майонезов «Венгерский», «Дружба», «Огонек» пюре сладкого перца и томатная паста загружаются в большой смеситель в готовую майонезную эмульсию.

Из бака готовой продукции майонез поступает на автоматический наполнитель «Бексуда», закаточный автомат и упаковку в ящики.

Технология производства салатных приправ

Производство салатных приправ с использованием крахмала складывается из следующих технологических операций: приготовление майонезной основы на майонезной линии; приготовление крахмального клейстера на салатной линии; смешивание майонезной основы и крахмального клейстера в заданном соотношении.

Приготовление майонезной основы

В смеситель в соответствии с рецептурой для майонезной основы подается вода, уксусная или лимонная и сорбиновая кислоты, яичный порошок и перемешивается мешалками в течение 12 мин. После этого вводят сухое молоко, сахар, соль, горчицу сухую - Полученную пастообразную смесь перемешивают в течение 6 мин. Затем тонкой струей в смеситель вводят растительное масло и эмульгирование продолжают в течение 15 мин. Полученную эмульсию с помощью насоса через фильтр направляют в деаэратор для удаления воздуха и ароматических веществ горчицы. Процесс деаэрации происходит при остаточном давлении 79,8-102— 133-102 МПа. Затем эмульсию насосом и насосом-дозатором подают в первый цилиндр вотатора для тепловой и механической обработки при температуре 53—55° С, а потом направляют во второй цилиндр вотатора, куда одновременно через трехходовой кран поступает крахмальный клейстер.

Приготовление крахмального клейстера

В смеситель, установленный на салатной линии, отвешивают в соответствии с рецептурой требуемое количество воды, уксусной или лимонной кислоты и крахмала и перемешивают мешалкой в течение 12—15 мин. Полученную крахмальную суспензию с помощью насоса перекачивают в промежуточную емкость, откуда насосом-дозатором подают в вотатор для тепловой и механической обработки.

В первом цилиндре вотатора происходит клейстеризация крахмала при температуре 95—98° С, а во втором цилиндре — охлаждение до температуры 50—55°С. Полученный крахмальный клейстер направляют через трехходовой кран во второй цилиндр вотатора майонезной линии.

|

Рецептура крахмального клейстера Для сладких майонезов V;

|

Смешивание майонезной основы и крахмального клейстера

Полученный крахмальный клейстер и майонезная основа через трехходовой кран направляются во второй цилиндр вотатора майонезной линии. В этом цилиндре вотатора происходит их смешивание в заданном соотношении и охлаждение до температуры 20—25° С.

Майонезная основа и крахмальный клейстер смешиваются в соотношении 60% майонезной основы и 40% крахмального клейстера. Из вотатора смесь поступает в промежуточный бак и далее на гомогенизатор, где процесс гомогенизации идет при давлении 12,5—13,0 МПа. Салатная приправа поступает в бак готовой продукции, куда добавляются необходимые пряноароматичеекие экстракты и эссенции.

Из бака готовой продукции салатная приправа подается на разливочный и закаточный автоматы, а далее па упаковку в короба.

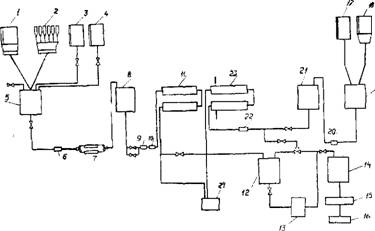

Принципиальная схема непрерывного производства майонеза

Сырье (сухое молоко, яичный порошок, горчичный порошок, сахар, соль, сода) подается подъемником на площадку, где загружается в бункера 1, 2. В емкости па весах 4 готовится водно-

|

Рис. 77. Схема непрерывного производства майонеза и салатных приправ на линии «Джонсон»: 1— бункер для яичного порошка; 2—бункер шестигранный для сухих | компонентов; 3 — бак приемный к весам для растительного масла; 4 — а бак приемный к весам для воды и уксуса; 5 — смеситель; б, 9, 20 — ч насосы; 7—фильтр двойной; 8 — деаэратор; 10, 22 — насосы-дозаторы; 11 — вотатор для обработки майонезной эмульсии; 12 — питающий бак: І 13 — гомогенизатор; 14 — бак готовой продукции; 15 — автомат-напол- '" нитель; 16 — закаточный автомат; 17—бункер для крахмала; 18 — емкость для уксусного раствора; 19 — смеситель для крахмалышй суспензии; 21 — промежуточный (питающий) бак; 23 — вотатор для обработки крахмальной суспензии; 24 — бак санитарного брака |

Уксусный раствор в концентрации, соответствующей рецептурному содержанию воды и уксусной кислоты вырабатываемого майонеза. В емкости на весах 3 взвешивается рецептурное количество растительного масла,

Взвешенные в соответствии с рецептурой компоненты майонеза направляются в смеситель 5 в следующем порядке: водноуксус - ный раствор, яичный порошок, затем через некоторое время — сухое молоко, горчичный порошок, сахар, сода, соль и растительное рафинированное дезодорированное масло. После достаточного перемешивания «грубая» майонезная эмульсия насосом 6 через фильтр 7 перекачивается в деаэратор 8 под давлением 0,20— 0,25 МПа. В деаэраторе 8 из эмульсии удаляется воздух и летучие ароматические вещества горчицы при остаточном давлении 79,80-102—133'102 Па. Далее эмульсия подающим насосом 9 и насосом-дозатором 10 направляется в вотатор 11, где обрабатывается при 53—55° С, затем охлаждается ледяной водой (1—3°С) и подается в питающий бак 12, откуда самотеком поступает в гомогенизатор 13. После этого тонкодисперсная эмульсия подается в бак готовой продукции 14, куда при изготовлении майонезов с вкусовыми добавками вводят пряно-ароматические экстракты и пряности, а затем — на автомат-наполнитель 15 и закаточный автомат 16.

Закрытые банки проходят через автомат, где упаковываются по б, 8, 10 штук в полиэтиленовую пленку, укладываются в короба и соответствующие контейнеры.

Для обеспечения необходимого температурного режима на различных технологических участках линии предусмотрены установки для подогрева и охлаждения воды, состоящие из регуляторов температуры и насосов, а также бак санитарного брака.

Принципиальная схема непрерывного производства салатных приправ

На непрерывной линии производства майонезов получают как майонезы, так и салатные приправы. В эту линию входит оборудование, связанное с обработкой крахмала.

Процесс производства салатных приправ состоит из трех стадий: приготовление майонезной основы на линии производства майонеза, крахмального клейстера на линии производства салатных приправ, смешивание майонезной основы и крахмального клейстера в заданном соотношении.

Сырье, необходимое для производства салатных приправ, загружается в соответствующие бункера и емкости. Крахмальную суспензию готовят в смесителе 19 линии производства салатных приправ одновременно с приготовлением майонезной основы (см. рис. 77). Из смесителя 19 суспензия перекачивается насосом 20 в промежуточный бак 21, откуда насосом-дозатором 22 подается в первый цилиндр вотатора 23 для тепловой обработки при температуре 95—98°С с последующим охлаждением до 50—55°С во втором цилиндре вотатора ледяной водой.

Крахмальный клейстер направляется через трехходовой кран во второй цилиндр вотатора 11 линии производства майонеза, где смешивается с майонезной основой в заданном соотношении и

охлаждается до 20° С. Полученная салатная приправа подаетсй в питающий бак гомогенизатора 12 и далее проходит тот же путь, что и майонез, с той лишь разницей, что давление в процессе гомогенизации должно быть увеличено до 12,5—13,0 МПа.

Основное оборудование

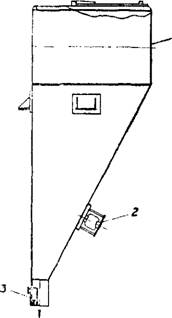

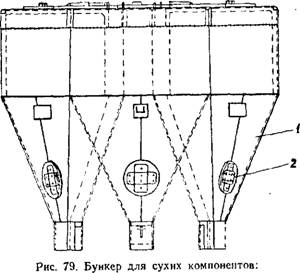

Бункера (из нержавеющей стали) для яичного порошка и крахмала (рис. 78) имеют емкость по 1,5 м3, а шестигранный бункер из нержавеющей стали состоит из шести секций по 0,6 м3 каждая— для сухого молока, соли, сахара, горчичного порошка, соды (рис. 79). Все бункера снабжены вибрационным устройством для подачи компонентов на весы.

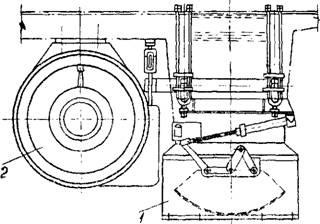

Весы электронно-автоматические (рис. 80) предназначены для взвешивания сухих компонентов.

Весы для масла (рис. 81) — емкость из нержавеющей стали, вмещающая 700 кг масла. Она связана системой рычагов с циферблатом, снабженным градуированной шкалой на 800 кг с ценой одного деления 2 кг-

Весы для воды и уксуса представляют собой емкость из нержавеющей стали вместимостью 250 л, связанную также системой рычагов с циферблатом, снабженным градуированной шкалой на 250 кг с ценой одного деления 0,5 кг. Весы имеют регулировочные контакты для взвешивания и блокирования.

|

Рнс. 78. Бункер для яичного Порошка и крахмала: 1 — корпус; 2— вибратор; 3— заслонка |

Весы для уксуса и воды на липни производства салатных приправ— емкость из нержавеющей стали вместимостью 500 л, связанная системой рычагов с циферблатом, снабженным градуированной шкалой на 500 кг с ценой одною деления 1 кг. Весы имеют регулировочные контакты для взвешивания и блокировки. Кроме того, установлены весы для взвешивания яичного порошка, сухих компонентов и крахмала с градуированной шкалой на 50 кг и ценой одного деления 100 г. Возле приборов для сыпучих и жидких компонентов смонтирована индивидуальная панель для ручного набора.

|

І — конусная часть; 2 — вибратор |

|

|

Рнс. 80. Весы для сухих компонентов: J — бункер; 2 — циферблат

Для контроля за ручным или автоматическим набором компонентов имеется специальная панель, предназначенная для работы в двух режимах: при производстве майонеза или салатной приправы.

|

Рнс. 81. Весы для жидких компонентов: 1 — емкость; 2 — циферблат |

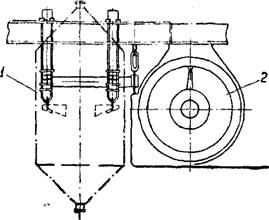

Смеситель (рис. 82) предназначен для получения однородной майонезной эмульсии из сухих и жидких компонентов. Представляет собой бак цилиндрической формы из нержавеющей стали. Монтируется на ножках на высоте 1005 мм от уровня пола. Нижняя часть его имеет конусное дно (глубина — 381 мм) с центральным отверстием, соединенным со спускным клапаном. Смеситель имеет крышку со штуцерами для подачи сухих и жидких компонентов, а также смотровой люк.

Внутри бака смонтированы две мешалки: турбинная с регулируемым по высоте отражателем, приводимая в движение электродвигателем, который установлен над крышкой аппарата, и пропеллерная мешалка с диаметром каждого пропеллера 406 мм, приводимая в движение электродвигателем с редуктором. В нижней части смесителя установлен датчик уровня, который передает световой сигнал на панель управления при опорожнении бака. Смеситель закрыт крышкой, имеющей люк. Пуск и остановку мешалок осуществляют с пульта управления нажатием на соответствующие кнопки.

Техническая характеристика смесителя

- - ' Л

TOC \o "1-3" \h \z Общая емкость, л................................................... 1500

Мощность электродвигателя, кВт:

Турбиииой мешалки...................................................... 3,6

Пропеллерной мешалки.................................... 1,47

Частота вращения мешалки, об/мин:

Пропеллерной............................................................ 260

Турбинной..................................................... 3000

Габариты, мм:

Высота.......................................................... 914

Диаметр.................................................................... 1443

Масса, кг.......................................................................... 465

|

1—пропеллерная мешалка; 2, 3 — электродвигатели; 4— турбинная мешалка; 5 — датчик уровня; 6 — патрубок для выхода продукта |

Ротационный насос «Говард» изготовлен из нержавеющей стали, предназначен для передачи майонезной эмульсии из бака предварительного смешения через фильтр в деаэратор. Он приводится в действие от электродвигателя. Диаметр труб 51 мм. Пуск и остановка его осуществляются с пульта управления,

Техническая Характеристика насоса

Производительность, л/ч......................................... 5800

Давление на нагнетательной линии, МПа До 0,245

Мощность электродвигателя, кВт: 2,2 Габариты, мм:

Общая длина............................................................... 1016

Ширина........................................................................ 355

Масса, кг............................................................... 159

Насос не требует постоянного наблюдения. Перед его пуском необходимо проверить направление вращения электродвигателя (против часовой стрелки), смазать трущиеся части, открыть выпускной клапан и включить электродвигатель. Останавливают насос с пульта управления.

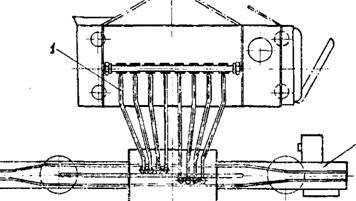

Двойной фильтр изготовлен из нержавеющей стали, установлен перед деаэратором для отделения случайно попавших в эмульсию механических примесей и дополнительного дробления нераство - рившихся комочков сухих компонентов. Фильтр состоит из двух цилиндров, параллельно соединенных между собой. Внутри каждого цилиндра помещены фильтрующие сетки из нержавеющей стали.

Майонезная эмульсия может пропускаться при помощи трехходового крана через оба цилиндра сразу или через один, что обеспечивает поочередное промывание фильтрующих сеток при непрерывной работе насоса. Фильтр соединяется с трубопроводом двумя муфтами и двумя накидными гайками. В конце работы и по мере необходимости сетки вынимают и промывают.

Техническая характеристика фильтра

Габариты, мм:

Длина цилиндров............................................. 1102

Диаметр......................................................... 476

Масса, кг............................................................... 57

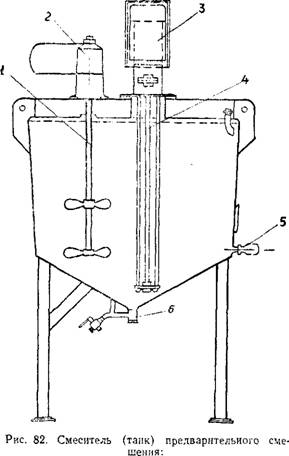

Деаэратор (рис. 83) предназначен для удаления воздуха из майонезной эмульсии. Состоит из цилиндрического корпуса с конусным дном, снабжен овальной крышкой, в которой имеется смотровой люк, штуцера для входа продукта, подсоединения вакуумметра и промывной линии. Внутри смонтирована трехкрылая пропеллерная мешалка, приводимая в действие электродвигателем, который установлен над крышкой аппарата - В нижней части аппарата имеются датчики уровня, подающие световой и звуковой сигналы на панель управления при опорожнении. Деаэратор работает при остаточном давлении 79,8-102—133-102 Па, создаваемом эжектором. Аппарат изготовлен из нержавеющей стали, смонтирован на ножках на высоте 1005 мм от уровня пола.

Їехническая характеристика деаэратора

Общая емкость, л............................................................. 1796

Частота вращения мешалки, об/мин. . 40

Остаточное давление, Па-102 .... 79,8—133,0 Габариты, мм:

Высота цилиндра............................................. 1498

Диаметр цилиндра................................................... 1143

Глубина конуса............................................... 190

Масса, кг............................................................... 694

|

Рис. 83. Деаэратор: / — электродвигатель к пропеллерной мешалке; 2 — смотровой люк; 3 — патрубок для выхода продукта; 4 — эжектор |

Пароэжекторный блок (рис. 84) предназначен для создания и поддержания в деаэраторе остаточного давления 79,8-102— 133,0-102 Па. Он представлят собой одноступенчатый эжектор с выхлопом в атмосферу. Эжектор оборудован водяным конденсатором, паровой и водяной линиями. Пар увлекает из деаэратора воздух, смешивается с ним и поступает в конденсатор.

Устойчивость работы пароэжекторного агрегата зависит от

Постоянства давления пара, поступающего в сопло и от температуры охлаждающей воды.

Техническая характеристика пароэжекторного блока

Давление пара, МПа............................................... 0,686

Расход пара, кг/ч.................................................... 36

Остаточное давление в деаэраторе, Па-102 79,8—133,0

Масса, кг............................................................... 102

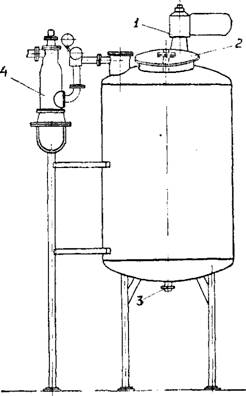

Насос-дозатор (рис. 85) служит для объемного дозирования и подачи майонезной эмульсии в вотатор. Он изготовлен из нержавеющей стали, укомплектован одним дозирующим цилиндром с поршнем. Производительность насоса может изменяться от 1 до 1530 л/ч, она регулируется в зависимости от длины хода поршня. Перед пуском аппарат необходимо оттарировать по продукту и на основании полученных данных построить график для определения длины хода поршня. Насос-дозатор работает при давлении до 1,35 МПа и приводится в действие от электродвигателя. Каждый день необходимо смазывать направляющую поршня и время от времени следить за уровнем масла в редукторе.

Насос-дозатор работает совместно с подающим ротационным насосом производительностью 1580 л/ч при разгрузочном давлении 0,1 МПа и приводится в действие электродвигателем.

Техническая характеристика иасосов

Насос-дозатор:

Производительность, л/ч... 1530

Мощность электродвигателя, кВт. . 3,68

Частота вращения, об/мин.... 2800 Насос «Говард»:

Производительность, л/ч.... 1580

Мощность электродвигателя, кВт. . 0,56

Общая масса насосов, кг.................................................... 219

Перед пуском насоса-дозатора в работу необходимо проверить исправность указательных приборов, чистоту отверстий цилиндра, поршней, уровень масла в коробке передач и редукторе, затем с пульта управления открыть клапан подачи продукта, включить электродвигатели подающего ротационного насоса и насоса-доза - тора. При остановке насосов следует закрыть выпускной клапан питательного бака и выключить электродвигатели.

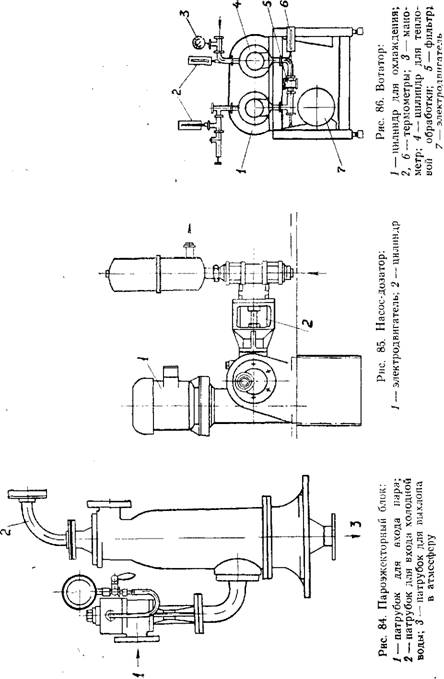

Вотатор (рис. 86). На линии непрерывного производства майонеза и салатных приправ предусмотрено два одинаковых по конструкции вотатора из нержавеющей стали. Один из них предназначен для тепловой (горячей водой) и механической обработки майонезной эмульсии с последующим охлаждением ледяной

|

|

Водой, второй — для тепловой обработки крахмальной суспензии

Паром при производстве приправ для салата с последующим охлаждением ледяной водой.

По принципу действия цилиндр вотатора представляет собой теплообменник типа «труба в трубе» с внутренним вращающимся валом, по всей длине которого диаметрально расположены два ряда ножей-скребков (по 6 пожей в каждом). При вращении вала ножи центробежной силой прижимаются к внутренней поверхности цилиндра, соскабливают со стенок эмульсию и тщательно перемешивают ее.

К цилиндрам вотатора подведены холодная, горячая вода и пар, на трубопроводах установлена соответствующая запорная и регулирующая аппаратура. Поверхность теплообмена рабочей камеры одного цилиндра составляет 0,83 м2. Валы цилиндра приводятся в движение электродвигателем.

Цилиндры вотатора смонтированы на специальных опорах без фундамента. Для контроля за температурой и давлением продукта имеются дистанционные и местные приборы. Во время эксплуатации вотатора необходимо его разбирать и периодически очищать цилиндр и вал от продуктов нагара, а также заменять ножи- скребки и механические уплотнения цилиндров.

При пуске аппаратов следует помнить, что валы вращаются против часовой стрелки, если смотреть от привода вотатора.

Техническая характеристика вотатора

Производительность, кг/ч, при обработке:

Майонеза....................................................... 1400

Крахмальной суспензии............................................... 700

Мощность электродвигателя, кВт... 11

Частота вращения вала, об/мии. . . 350

Масса, кг............................................................... 1270

Смеситель предназначен для приготовления крахмальной суспензии перемешиванием крахмала с водой и уксусом. Он изготовлен из нержавеющей стали и представляет собой бак цилиндрической формы с конусным дном глубиной 228 мм. Внутри вмонтирована трехлопастная пропеллерная мешалка, приводимая в действие от электродвигателя. Необходимые компоненты поступают в смеситель через штуцера в крышке. В нижней части корпуса установлен датчик уровня, сигнализирующий на панель управления об опорожнении аппарата.

Техническая характеристика смесителя

Общая емкость, л.............................................................. 560

Мощность электродвигателя, кВт. . . 0,55

Частота вращения мешалки, об/мии. . 150 Габариты, мм:

Высота.................................................................... 1200

Диаметр................................................................... 1066

Масса, кг.......................................................................... 186

Промежуточный бак (танк) служит для непрерывной подачи в вотатор крахмальной суспензии, периодически добавляемой с помощью насоса из смесителя приготовления крахмальной суспензии. Бак изготовлен из нержавеющей стали. Конструкция его аналогична конструкции смесителя для приготовления крахмальной суспензии, но добавлен датчик верхнего уровня, подающий световой сигнал на панель управления при переполнении бака.

Техническая характеристика бака

Общая емкость, л.............................................................. 560

Мощность электродвигателя, кВт. . . 0,55

Частота вращения мешалки, об/мин. . 150 Габариты, мм:

Высота цилиндра....................................................... 1200

Диаметр........................................................ 1066

Масса, кг............................................................... 186

Насос «Пума» предназначен для перекачки крахмальной суспензии в промежуточный бак. Насос снабжен всасывающим и нагнетающим патрубками, привод его осуществляется от электродвигателя.

Техническая характеристика иасоса

Производительность, л/ч......................................... 18000

Мощность электродвигателя, кВт... 2,2 Масса, кг 196

Пуск и остановку насоса осуществляют с пульта управления линией производства салатных приправ. Перед пуском аппарата необходимо проверить направление вращения электродвигателя, оно должно быть против часовой стрелки.

Насос-дозатор предназначен для дозировки и подачи крахмальной суспензии в вотатор при производстве салатных приправ. Насос изготовлен из нержавеющей стали. По конструкции он аналогичен насосу-дозатору, смонтированному на майонезной линии.

Техническая характеристика иасоса

Производительность, л/ч........................................ От 1 до 690

Мощность электродвигателя, кВт... 1,47 Масса, кг 128

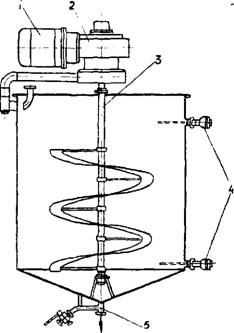

Питающий бак (танк) гомогенизатора (рис. 87)—из нержавеющей стали, цилиндрической формы, с конусным дном. Он предназначен для сбора эмульсии после тепловой обработки и подачи ее к гомогенизатору. Внутри его смонтирована винтовая мешалка, приводимая в действие от электродвигателя через редуктор.

Крышка бака снабжена входными патрубками диаметром 38 миі. Аппарат оборудован датчиками верхнего и нижнего уровня, подающими сигнал на панель управления об уровне его наполнения.

|

Рис. 87\. Питающий бак гомогенизатора: 1 — электродвигатель; 2 — редуктор; 3 — мешалка; 4 — датчики уровня; 5 — патрубок для выхода продукта |

Техническая характеристика бака

Общая емкость, л............................................................ 1010

Мощность электродвигателя, кВт. . . 1,1

Частота вращения мешалки, об/мии. . 30 Габаритные размеры, мм:

Высота................................................................... 1143

Диаметр......................................................... 1200

Масса, кг.......................................................................... 334

Гомогенизатор (см. рис. 75) предназначен для гомогенизации майонезной эмульсии или приправ для салата с целью получения однородной тонкодисперсной эмульсии. Это насос высокого давления со специальным гомогенизирующим клапаном, установленным в передней части машины, смонтирован на чугунной раме без фундамента. Он состоит из блока с тремя цилиндрами, В которых движутся плунжеры. Цилиндры имеют всасывающий и нагнетательный клапаны. В действие гомогенизатор приводится от электродвигателя с редуктором. Привод снабжен вариатором скоростей, изменяющим частоту вращения вала, которая определяет производительность гомогенизатора.

Все части гомогенизатора, соприкасающиеся с продуктом, изготовлены из нержавеющей стали.

Техническая характеристика гомогенизатора

Производительность, кг/ч............................................... 665—1500

Мощность электродвигателя, кВт...... 10,2 Максимальное давление в гомогенизирующей головке, МПа........................................................................... 19,60

Масса, кг............................................................... 1748

Бак готовой продукции предназначен для сбора майонеза или салатной приправы после гомогенизатора и обеспечения непрерывной подачи продукта на разливочный автомат. Он изготовлен из нержавеющей стали, внутри смонтирована винтовая мешалка, приводимая в действие от электродвигателя через редуктор. Бак оборудован датчиками верхнего и нижнего уровня, сигнализирующими па панель управления о степени его наполнения.

Техническая характеристика бака

Общая емкость, л................................................... 1010

Мощность электродвигателя, кВт. . . 1,1

Частота вращения мешалки, об/мин. . 30 Габариты, мм:

Высота........................................................... 1143

Диаметр......................................................... 1200

Масса, кг.............................................................. 334

Бак санитарного брака, изготовленный из нержавеющей стали, предназначен для сбора нестандартной продукции при пуске и остановке линии. Он представляет собой цилиндрическую емкость, смонтированную на четырех ножках. Дно бака имеет уклон в сторону выхода продукта. Аппарат соединен трубопроводами с вотаторами двух линий, снабжен сливным краном и датчиком верхнего уровня, сигнализирующим на панель управления о степени его наполнения.

Техническая характеристика бака

Общая емкость, л.................................................. 500

Габариты, мм:

Высота........................................................... 552

Диаметр......................................................... 1066

Масса, кг............................................................... 77

Разливочный автомат «Бескуда» (рис. 88) электропневматического действия предназначен для розлива майонеза или приправ для салата в стеклянную тару емкостью 0,2—0,25 л. Автомат представляет собой восьмипатронную модель, состоящую из двух разливочных секций по четыре банки в каждой. Для подачи банок имеется непрерывно движущийся пластинчатый транспортер. Для регулирования скорости транспортер оборудован бесступенчатым редуктором. Тара подается в зону наполнения и системой направляющих разделяется на два потока, поступающих к двойному счетчику со звездочками. Счетчик отсчитывает восемь банок. При правильном положении их подается сигнал, и тара наполняется продуктом, который поступает в зону наполнения по пневмати

|

Рис. 88. Разливочный автомат «Бескуда»: 1 — разливочные сопла; 2— транспортер |

|

Г |

Ческим соплам, установленным непосредственно над тарой. Сопла открываются с помощью горизонтально расположенного воздушного цилиндра, который передвигает в сторону катушку перед наполнением, и закрываются обратным движением катушки после наполнения банок.

|

1,2 0,49 0,19 1270 |

Автомат, изготовленный из нержавеющей стали, оборудован системой блокировки, прекращающей розлив при отсутствии тары. Регулятор подачи воздуха смонтирован в брызгозащитпом ящике и включает в себя редукционный клапан, манометр, смазочный прибор, водоотделитель и шланг для подачи сжатого воздуха с патрубками.

Техническая характеристика аппарата

Производительность, т/ч.........................................

Рабочее давление сжатого воздуха, МПа Мощность электродвигателя, кВт . Масса, кг

Для укупорки банок используется закаточный автомат марки И-9-КЭС-12 с регулируемой производительностью.

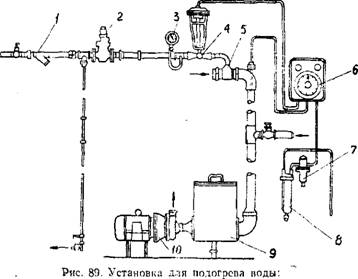

Установка для подогрева воды (рис. 89) предназначена для подогрева и автоматического поддержания температуры воды на уровне, необходимом для тепловой обработки майонезной эмульсии в вотаторе. В установку входит бак для воды, нагреваемой паром. Для обеспечения нагрева воды до необходимых параметров регулятор температуры сблокирован с мембранным клапаном для подачи пара. Требуемая температура устанавливается на

|

1 — фильтр для пара; 2, 7— редукционные клапаны; 3 — манометр; 4 — мембранный клапан: 5 — нагреватель; 6 — регулятор температуры; 8 — фильтр для сжатого воздуха; 9—бак для горячей воды; 10 — циркуляционный насос |

Циферблате прибора изменением положения указателя с помощью маховика. Постоянная температура (85—90° С) горячей циркуляционной воды поддерживается благодаря изменению давления в трубопроводе со сжатым воздухом между воздушным компрессором и мембранным клапаном, регулирующим подачу пара. Горячая вода, циркулируя через систему, возвращается по трубопроводу в бак. Импульсы о колебаниях температуры передаются термопатропом на прибор регулирования температуры. Мембранный клапан открывается и закрывается в зависимости от величины давления воздуха на резиновую мембрану, при этом подача пара в трубопровод горячей воды увеличивается или уменьшается. В результате соответственно повышается или уменьшается температура циркуляционной воды. На линии подачи пара установлен вентиль. Паровой фильтр предохраняет от засорения редукционный клапан. Конденсат сливается через конденсационный горшок. Сжатый воздух от компрессора проходит воздушный фильтр, редукционный клапан и подается в прибор, регулирующий температуру. Давление воздуха на входе и на исполнительный механизм контролируют манометры. Установка снабжена центробежным насосом с электродвигателем.

Техническая характеристика установки

Рабочее давление пара, МПа .... 0,17—0,27

Расход пара, кг/ч................................................... 125

Расход сжатого воздуха, м3/ч.... 0,03 Мощность электродвигателя, кВт... 2,2 Масса, кг 160

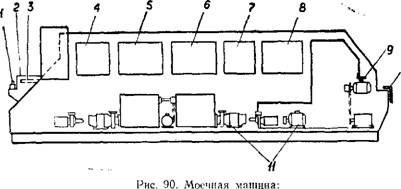

Моечная машина (рис. 90) предназначена для мойки стеклянной тары. Она состоит из 6 секций: предварительного ополаскивания, ополаскивания, мойки первым, затем вторым моющим растворами, окончательного ополаскивания, сушки. Процесс осуществляется следующим образом. Загрязненные банки вручную устанавливают на подающий столик, откуда они поступают па движу-

|

1— аварийный выключатель; 2—подающий стол; 3 — транспортер; 4 — секция предварительного полоскания; 5 — секция первой мойки; 6 — секция второй мойки; 7 — секция окончательного полоскания; 8 — секция сушки; 9 — регулятор скорости транспортера; 10— разгрузочный стол; 11 — иасос |

Щийся транспортер. Скорость последнего регулируется при помощи шкива с переменным шагом, установленного на разгрузочном конце машины. Банки ополаскиваются теплой водой 45° С (степень нагрева ее регулируется количеством пароводяной смеси) и горячей водой 65° С, которая поступает из секции окончательного ополаскивания. Затем непрерывно движущиеся банки поступают в первую моечную секцию, куда под давлением 0,15 МПа подается моющий раствор. Банки моются с внешней и внутренней стороны. Аналогичен процесс мойки во второй моечной секции. Далее банки поступают в секцию окончательного ополаскивания горячей водой, затем в секцию сушки, где сушатся горячим воздухом, нагнетаемым вентилятором. Высушенные банки поступают на выгрузочный стол машины, снабженный аварийным автоматическим выключателем. Моечная машина оборудована комплектом электродвигателей, пускателей, контрольных устройств, термостатов, паровых ловушек и измерительных приборов. На специальном экране пустые банки просматриваются. После выгрузки банки транспортером подаются на разливочный автомат, закатку, укладку в короба и на склад готовой продукции.

Техническая характеристика машины

Производительность машины, банки/мин 57—104

TOC \o "1-3" \h \z Расход пара, кг/ч.................................................... 1200

Давление пара, МПа........................................................... 0,31

Расход воды, л/ч.............................................................. 3300

Емкость бака, л:

I моечной секции.......................................... 2700

II моечной секции........................................ 1890

Масса, кг........................................................................ 17000

Контрольно-измерительные приборы и автоматика: устройства для измерения уровня во всех баках (12 шт.); температурные чувствительные элементы для каждого цилиндра вотатора (4 шт.);

Воздушные клапаны в нагревательной и охлаждающей системе каждого цилиндра вотатора (4 шт.);

Панель для управления электрическими и пневматическими средствами, автоматическими клапанами, насосами, мешалками;

Система управления всеми электродвигателями, в которую входят пускатели, последние смонтированы на панели управления как при автоматической, так и при ручной работе; контрольное устройство для гомогенизатора; соединительные коробки (12 шт.).

Пульт управления обычно изготавливают из листовой стали. Верхняя часть его разделена: на правой стороне расположены все индикаторы, записывающие устройства и регуляторы, на левой — графическая диаграмма завода (все баки, клапаны, насосы и т. д.). Уровень в баках и смесителях показан посредством индикаторных ламп. Все насосы и клапаны снабжены кнопками, светящимися во время работы механизмов. Кнопки срабатывают только в том случае, если переключатель «Ручной-автоматический» поставлен в положение «МА» н автоматически отключается, когда переклю чатель установлен в положение «Автомат».

О работе мешалок сигнализируют индикаторные лампы на пульте управления. На нем имеются также сигнально-предупреди - тельньге лампы, показывающие температуру пара и воды: High (высокая) и Long (низкая). Когда бак наполнен, одновременно со световым сигналом срабатывает звуковой сигнал (звонок).

Во внутренней части пульта расположены системы для автоматического управления оборудованием (подача электрической и пневматической энергии, реле, синхронизаторы и т. д.). Кроме того, смонтированы электронно-пневматические клапаны с регуляторами воздуха и фильтрами. Для доступа во внутреннюю часть пульта управления имеется дверца с левой стороны.

Пуск її остановка автоматизированной линии производства майонеза

Ручное управление

Пуск.

1. Проверить правильность перекрытия вентилей и кранов на линии.

2. Произвести прокручивание от руки вхолостую валов вотатора.

3. Загрузить сухие компоненты (яичный порошок, сухое молоко, сахар, соль, горчичный порошок, соду питьевую) в соответствующие бункера.

4. Подать напряжение на панель управления — повернуть тумблер в положение «включено».

5. Спустить воздух из рессивера (если он имеется).

6. Включить воздушный компрессор на панели управления.

7. Нажать кнопку «подача» па пульте весов, набрать на соответствующих весах заданную массу всех компонентов майонеза.

8. Нажать кнопку на пульте весов «выпуск» водноуксусного раствора из емкости на весах в смеситель.

9- Нажать на панели управления кнопку пуска мешалок в смесителе.

10. Нажать кнопку весов «выпуск» яичного порошка из емкости на весах в смеситель.

11. Перемешивание производить в течение 12 мин.

12. Нажать кнопку на пульте весов «выпуск» остальных сухих компонентов.

13. Перемешивание производить в течение 6 мин.

14. Нажать кнопку на пульте весов «выпуск масла».

15.Перемешивание после слива масла производить в течение 15 мин. !

16. Нажать кнопку па панели управления, пустив воду н пар в эжектор бака-деаэратора.

17. Нажать кнопку на панели управления, открыв клапан выхода продукта из смесителя.

18. Вручную открыть трехходовые краны, направив продукт через фильтр в деаэратор.

19. Нажать кнопку на панели управления «пуск» насоса, подающего майонезную суспензию из смесителя в деаэратор.

20. Нажать кнопку на панели управления «пуск» мешалки в баке-деаэраторе.

21. Перед пуском вотатора необходимо пустить установку автоматического подогрева воды, для чего следует заполнить бачок водой (если он пустой), включить циркуляционный насос и, проверив поступление воды в рубашку вотатора, открыть подачу пара к установке.

22. Перед пуском насоса-дозатора в работу необходимо проверить исправность указательных приборов, чистоту отверстий цилиндра, поршней, уровень масла в коробке передач и редукторе, затем с пульта управления нажать кнопку, пустив нагнетающий и дозирующий насосы, и подать при этом в трубопровод для продукта водопроводную воду.

23. Нажать кнопку на панели управления, пустить мотор вотатора.

24. Открыть вентиль охлаждающей воды в рубашку второго цилиндра вотатора.

25. При достижении заданных тепловых режимов в цилиндрах вотатор а нажать кнопку на панели управлення, открывающую клапан подачи продукта в вотатор.

26. Визуально проконтролировать в баке сброса выход майонезной эмульсии, не смешанной с водой.

27. Нажать кнопку на панели управления, открывающую клапан подачи продукта в бак.

28. Нажать кнопку на панели управления, включающую мешалку в приемном баке.

29. Нажать кнопку на панели управления, открывающие клапаны подачи продукта на гомогенизатор и на возврат в приемный бак.

30. Перек пуском гомогенизатора следует отрегулировать поток охлаждающей воды, проверить уровень масла в картере, открыть гомогенизирующие клапаны для избежания работы машины под давлением. Нажать кнопку «пуск» гомогенизатора на панели управления гомогенизатора.

31. Установить режим гомогенизации, нажать кнопку на панели управления, открывающую клапан пуска продукта в бак готовой продукции.

32. Нажать кнопку на панели управления, включающую мешалку в баке готовой продукции.

33. Вручную открыть трехходовой кран, установив в положении «на розлив».

34. Нажать кнопку на панели управления, открывающую клапаны подачи продукта в разливочный автомат.

35. Перед началом работы разливочного автомата на измерительных цилиндрах установить объем дозировки.

36. Пустить линию розлива вхолостую, для чего:

Установить звездочки в начальное положение против соответствующих линий, указанных на направляющих;

. . подать вручную восемь пустых банок в систему звездочек И проверить, все ли банки находятся под соплами;

Пустить в ход транспортер наполнителя, нажав кнопки «пуск» на закаточной машине и «рабочий цикл» на наполнителе.

Если система работает без перебоя, остановить машину, поставив выключатель в позицию «остановка».

37. При пуске автомата (с продуктом) необходимо:

Открыть систему подачи продукта в коллектор наполнителя;

Пустить в ход конвейер и поставить обычный выключатель

В позицию «ход». Автомат зарядится и заполнит тару. Первые партии банок заполняются не полностью, так как воздух еще не вытеснен из наполнителей. В случае аварии следует поставить аварийный выключатель в позицию «стоп», при этом наполнители автоматически зарядятся и остановятся. ■ - . ...

После остановки и устранения неполадок проверяют - правильность положения пустых банок под соплами и ставят-аварийный выключатель на «ход».

Пуск в работу моечной машины. . • - v. ■. - - - j

38. Заполнить баки холодной водой и подогреть ее до 65—70°-G.

39. Добавить в баки для моющего раствора водный раствор детергента.

40. Включить насосы моющего раствора, чтобы перемешать его, нажав на пульте соответствующие кнопки.

41. Открыть пар и воду на смесительные клапаны, чтобы, подать горячую воду для предварительного ополаскивания и завершающей горячей мойки.

42. Включить рециркуляционный насос мойки, отрегулировать клапан, контролирующий уровень моечной воды.

43. Включить двигатель конвейера детергентного фильтра, вентилятор сушильной установки, открыть пар на калорифере, установить банки дном кверху на загрузочный лоток подачи и пустить транспортер моечной машины.

44. Скорость машины регулировать шкивом с переменным шагом, расположенным на разгрузочном конце машины.

Остановка.

45. После перекачки последнего завеса из смесителя нажать кнопку на панели управления, отключающую мешалку в смесителе.

46. Нажать кнопку на панели управления, закрывающую клапан выхода продукта из смесителя и останавливающую подающий насос.

47. После освобождения деаэратора нажать кнопку на панели управления, отключающую мешалку. в деаэраторе,

48. Нажать кнопку на панели управления, открывающую клапан поступления воды в вотатор.

49. Нажать кнопку на панели управления, открывающую клапан в бак сброса продукта.

50. Нажать кнопку на панели управления, отключающую поступление воды и пара в эжектор. ... .

51. Выключить установку подогрева воды:

А) вручную закрыть подачу пара;

Б) выключить центробежный насос.

52. В случае засорения редукционного клапана и парового фильтра необходимо их прочистить, а кнопку для выпуска воздуха снять и промыть бензином.

53. Вручную закрыть поступление охлаждающей воды к вота - тору.

54. Нажать кнопку на панели управления, останавливающую подающий и дозирующий насосы.

55. Нажать кнопку на панели управлення, останавливающую мотор вотатора.

56. Нажать кнопку на панели управления, закрывающую клапан поступления воды в вотатор при отработке режима и при аварийных обстоятельствах.

57. Нажать кнопку на панели управления, выключающую мешалку питающего бака.

58. Выключить гомогенизатор на индивидуальной панели управления.

59. Нажать кнопки на панели управления, закрывающие клапан подачи майонеза на гомогенизацию и клапан подачи майонеза в емкость готового продукта.

60. Нажать кнопку на панели управления, закрывающую клапан подачи майонеза в разливочный автомат.

61. Нажатъ кнопку на панели управления — выключить мешалку в емкости готового майонеза.

62. Нажать кнопку на панели управления — закрыть клапан, подающий майонез в разливочный автомат.

63. Выключить моечную машину, разливочный, закаточный, зтикетировочный автоматы, компостер.