Получение эфиров полиглицерина

Для проведения этерификации в реактор-этерификатор 12 загружают расплавленную дистиллированную жирную кислоту из сборника жирных кислот 13 и полиглицерин, нагретый предварительно до 90° С, из сборника 10. Соотношение стеариновой кислоты и полиглицерина 70:30 (весовые части), соответственно.

Реакция этерификации протекает при температуре 200-^210° С и интенсивном перемешивании. Скорость нагрева в температурных пределах от 100 до 210°С должна составлять 12—13° С в час. На протяжении всего процесса через реакционную массу пропускают азот для предотвращения контакта горячей реакционной массы с кислородом воздуха. Конец реакции определяют по величине кислотного числа.

По окончании этерификации продукт перекачивают через теплообменник 16 в сборник 17. В сборнике 17 продукт охлаждают до температуры 100° С, сливают отстоявшийся нижний слой непро - реагировавшего глицерина, а полученный продукт подают на фильтр-пресс 18, а затем упаковывают в виде плиток.

Производство высококонцентрированных моноглицеридов

Наряду со смесью моно - и диэфиров глицерина, а также эфиров полиглицерина при производстве маргарина широко используются высококонцентрированные моноглицериды насыщенных и ненасыщенных жирных кислот. Моноглицериды выполняют роль эмульгаторов и стабилизаторов, повышают степень дисперсности эмульсии.

Моноглицериды относятся к неполным эфирам глицерина

СН2------- OCOR

I

СНОН

I

СН2ОН,

Где R —радикал жирной кислоты.

Высококонцентрированные моноглицериды получают этерифи - кацией глицерина жирными кислотами или глицеролизом жиров и масел и последующей дистилляцией или фракционированием, так как в процессе этерификации или глицеролиза образуется не более 42—45% моноглицеридов.

|

|

Молекулярная дистилляция — способ перегонки, используемый для высокомолекулярных веществ, осуществляется в процессе их испарения при остаточном давлении в пределах 0,133—1,33 Па за. счет различной длины свободного пробега молекул в условиях, когда расстояние между поверхностью конденсации и испарения меньше средней длины свободного пути молекул.

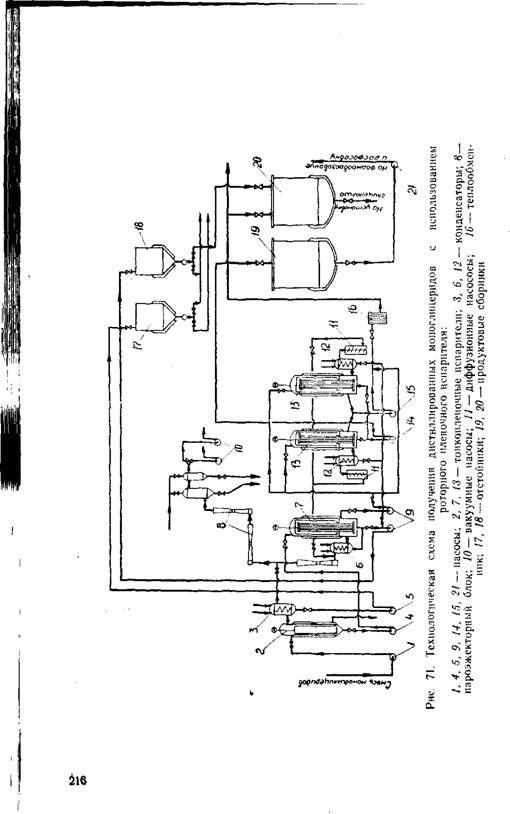

Схема получения моноглицеридов методом глицеролиза приведена на рис. 68. Из сборника 13 моноглицериды насосом передаются на установку для молекулярной дистилляции (см. рис. 71).

В тонкопленочном испарителе 2 продукт при температуре 80—90°С и остаточном давлении 1,33-102—2,66-Ю2 Па подвергается дегазации. Дегазированная смесь моно-, диглицеридов насосом 4 перекачивается в тонкопленочный испаритель 7, т. е. на вторую ступень дистилляции, где удаляется избыточный свободный глицерин, свободные жирные кислоты и моноглицериды низкомолекулярных жирных кислот. Температурный режим, скорость подачи сырья, вакуум регулируются в зависимости от жирнокис- лотного состава и характера примесей дистиллируемого продукта.

Моно-, диглицериды, освобожденные от глицерина, насосом 9 перекачиваются на третью ступень дистилляции. В тонкопленочном аппарате третьей ступени 13 происходит дистилляция моноглицеридов при остаточном давлении 1,33 Па. Температурный режим, как и для второй ступени, устанавливается в зависимости от состава дистиллируемого продукта. Моноглицериды в виде дистиллята перекачиваются в продуктовый сборник 19, а диглицериды в виде недистиллированного остатка собираются в сборнике 20. Предварительно они охлаждаются до 80° С, проходя через теплообменник 16.

Консистенция моноглицеридов зависит от жирнокислотного состава, т. е. они могут быть твердой, жидкой и пастообразной консистенции.

Твердые моноглицериды могут быть получены в виде таблеток на ленточном охлаждаемом конвейере. При этом расплавленные моноглицериды дозируются по каплям на стальную ленту конвейера, застывают и попадают в виде таблеток в специальный бункер и далее на расфасовку и упаковку.

Для получения моноглицеридов в порошкообразном состоянии, используется распылительная башня.