АНАЛИЗ МЕТОДОВ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ И МОНОЛИТНОЙ ТЕПЛОИЗОЛЯЦИИ

В. А. Мартыненко

Современные тенденции жилищного и общественного строительства в Украине характеризуются увеличением доли возведения индивидуальных малоэтажных и многоэтажных каркасных домов. Такое направление связано не только со снижением энергетических и материальных затрат, но и с повышением требований к архитектурной выразительности и комфортности возводимого жилья. Данный вид строительства предусматривает использование в несущих элементах зданий прочных строительных материалов и самонесущих мелкоштучных стеновых конструкционно-теплоизоляционных и теплоизоляционных изделий. В этом случае мелкие стеновые блоки из ячеистых бетонов являются предпочтительными в отношении аналогичных материалов. В связи с этим увеличились объемы производства ячеи - стобетонных изделий, в том числе пенобетонных, изготавливаемых с использованием новых технологических приемов, которые решения позволили шире использовать этот эффективный материал в современном строительстве.

Возросло также количество публикаций в профессиональных журналах и рекламной информации по этому виду ячеистого бетона в сети интернета. При положительной тенденции развития пенобетон - ной технологии, расширении объемов ее использования порой не отмечаются ее отрицательные стороны. Пенобетонная технология преподносится как простой способ изготовления ячеистобетонных изделий, которая якобы требует меньших энергетических затрат, трудозатрат и удельной металлоемкости. Проводятся неравнозначные технологические сравнения по видам ячеистого бетона. Так, при сравнении пенобетона с газосиликатом учитывают только производственные энергозатраты, но не учитывают затраты на производство самого цемента, как наиболее энергоемкого материала в составе пенобетона. Считаю, что пенобетонная технология имеет как ряд технологических преимуществ, так и ряд недостатков. Основными технологическими преимуществами является: возможность транспортировки пенобетон- ной смеси, формирование ячеистой структуры бетона в момент приго

товления смеси и при обычной температуре. Недостаток - относительно большой расход вяжущего, связанный с отрицательным действием пенообразователей на гидратацию вяжущего, которые и снижают прочностные характеристики пенобетонных изделий. Введение пенообразователя в значительном количестве для получения более низкой плотности смеси и высокое В/Т отношение смеси приводит к замедлению скорости твердения и к снижению прочности пенобетонных изделий.

|

УУ й |

|

Добавка |

Распор |

|

|

ПО |

Б)

|

Ц |

П |

В |

П |

|

Раствор ПО |

|

|

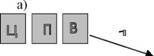

Рис. 1. Технологические схемы производства пенобетона с использованием технической пены с приготовлением пенобетонной смеси методами: а)- традиционным; б)-сухой минерализации: 1- бункера сырьевых материалов; 2- дозаторы; 3- смеситель для приготовления раствора; 4- пеногенератор; 5- смеситель для приготовления пенобетонной смеси; 6- форма

В настоящее время в пенобетонной технологии используют следующие методы для приготовления пенобетонной смеси:

1. Поризация бетонной смеси предварительно приготовленной пеной:

А) традиционный пенный способ, заключающийся в раздельном приготовлении высокократной пены и поризуемого раствора, в последующем их смешивании в отдельном смесителе или в смесителе для приготовления раствора (рис. 1а);

Уу^

|

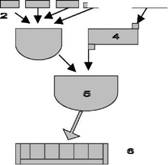

Б) метод сухой минерализации пены, заключающийся в предварительном приготовлении низкократной пены и ее минерализации сухими компонентами смеси путем постепенного и равномерного введения их в приготавливаемую пеномассу при одновременном перемешивании в смесителе (рис. 16). 2. Приготовление пенобетонной смеси без приготовления пены: - метод приготовления пеномассы аэрированием, основанный на Воздухововлечении раствором вяжущего и кремнеземистого компо - xl нента с пенообразователем при ско Ростном их перемешивании (рис. 2). |

|

Ц |

|

П |

|

Добаиа Распор |

Ш □ ППаГ

Рис. 2. Технологическая схема изготовления пенобетонных изделий с использованием метода аэрирования для приготовления пенобетонной смеси: 1- расходные бункера сырьевых материалов; 2- дозаторы; 3- высокооборотный смеситель; 4- форма для формования пенобетонных изделий

Каждый из рассматриваемых методов имеет свои технологические преимущества и недостатки. Используя их целенаправленно, можно управлять свойствами пенобетонной смеси, пенобетона. Имеются и отличия в перечне используемого оборудования, в затратах для организации производства изделий или пенобетона для монолитной укладки в строительных условиях.

Так, при первых двух методах приготовления пенобетонной смеси в технологическом комплекте набора оборудования используются пе - ногенераторы для приготовления пены. В традиционном методе пено - генератор должен приготавливать пену средней кратности (10-40) с высоким коэффициентом ее использования по объему (более 0,8) в поризуемом растворе. Эти свойства пены зависят не только от вида используемого пенообразователя (ПО), но и от конструкции пеногене - ратора.

На физико-технические свойства пенобетона при использовании традиционного метода приготовления пенобетонной смеси оказывает влияние ряд технологических параметров. На плотность пенобетона:

- объем вводимой пены и коэффициент ее использования в пори - зуемом растворе, который зависит не только от свойств пены, но и от вязкопластичных характеристик поризуемого раствора;

- количество вводимой воды;

- коэффициент осадки пенобетонной смеси.

На прочность пенобетона оказывают влияние:

- марка и расход вяжущего;

- количество кремнеземистого компонента и его дисперсность;

- содержание воды, с расходом которой связан объем образования капиллярных пор и подвижность поризуемого раствора;

- концентрация пенообразователя в растворе твердеющего вяжущего;

- вид и количество вводимой добавки.

При приготовлении пенобетонной смеси методом сухой минерализации используют пену низкой кратности (примерно 4-6), которую можно приготовить как в отдельном пеногенераторе, так и в высокооборотном смесителе. Пену стабилизируют за счет введения в нее предварительно смешанных сухих компонентов смеси при равномерном их распределении путем постоянного перемешивания пенобетонной смеси. Быстрая адсорбция воды сухими компонентами приводит к снижению подвижности пенобетонной смеси и ее стабилизации. Этот метод позволяет получать более плотные межпоровые перегородки в пенобетоне, за счет уменьшения В/Т отношения и более плотной упаковки частиц вяжущего и кремнеземистого компонента.

Основными технологическими параметрами, определяющими свойства пенобетонной смеси, а в последующем и пенобетона, являются кратность пены и В/Т отношение смеси. На плотность пенобетона большее влияние оказывает кратность пены, чем изменение В/Т отношения. Снижение В/Т до определенного значения приводит к повышению прочности пенобетона, но при переходе через оптимум этого технологического параметра происходит потеря подвижности пенобетонной смеси вплоть до ее разрушения. При использовании этого метода необходима и очень важна согласованность в работе оборудования по подаче сухих компонентов, их равномерное распределение в поризуемой смеси без ее разрушения. Значение коэффициента выхода пенобетонной смеси характеризует согласованность технологического процесса. Этот показатель и значение В/Т отношения смеси определяют ее технологические свойства, которые взаимосвязаны с физико - техническими свойствами пенобетонных изделий или монолитной теплоизоляции. Метод сухой минерализации приготовления смеси при соответствующем аппаратном оформлении позволяет получить пенобетон с высоким значением коэффициента конструктивного качества. Реализовать этот метод приготовления пенобетонной смеси в полной мере и со всеми технологическими преимуществами в производственных условиях технологически сложно в связи с трудностями его аппаратного сопровождения.

При приготовлении пенобетонной смеси методом аэрирования нет необходимости в использовании пеногенератора. Однако, в связи с тем, что все процессы поризации совмещены в одном агрегате (в высокооборотном смесителе), то к нему предъявляется ряд особых технических и технологических требований. К техническим относятся: объем смесителя и соотношение его основных размеров, скорость оборотов вала, динамика потоков смеси при перемешивании. К технологическим факторам: коэффициент загрузки смесителя по объему, время аэрирования, В/Т отношение, количество и вид ПО, начальная и конечная подвижность пенобетонной смеси. Многофакторная взаимосвязь процесса приготовления смеси значительно влияет как на время ее приготовления, так и на свойства пенобетонных изделий.

На плотность пенобетонной смеси основное влияние оказывают:

- объем воды в смеси, что, соответственно, связано с подвижностью поризуемой смеси и объемом образования капиллярных пор;

- вид и количество пенообразователя.

При этом определенное значение имеет последовательность загрузки компонентов в смеситель, продолжительность аэрирования смеси и интенсивность перемешивания, которая должна изменяться при уменьшении плотности смеси. На прочность пенобетона, при прочих равных условиях, наибольшее влияние оказывают:

- плотность пенобетона;

- расход и вид цемента;

- соотношение цемента и кремнеземистого компонента, их дисперсность;

- В/Т отношение смеси;

- вид и концентрация ПО;

- тип и количество вводимой добавки.

Положительной особенностью метода аэрирования является то, что наблюдается частичная активация смеси, получение мелкопористой ячеистой структуры пенобетона, которая взаимосвязана с прочностью пенобетона и коэффициентом поризации.

Во всех рассмотренных методах приготовления пенобетонной смеси есть различия, заключающиеся в технологической возможности использования добавок. Так, при традиционном раздельном методе приготовления пенобетонной смеси наиболее эффективно использование добавок, которые вводят на стадии приготовления растворной части смеси. Это позволяет предварительно и целенаправленно изменять технологические свойства раствора до введения пены. В методе сухой минерализации возможность введения добавок в раствор практическое влияние на технологические свойства минимально. Здесь добавка вводятся непосредственно в раствор ПО, что иногда снижает эффект их технологического действия. Поэтому необходимо соблюдать принцип совместимости добавки и ПО, исключить снижение пенообразующей способности такого раствора, а в последующем влияние ПО на вяжущее. При этом немаловажное значение имеет эффект первоначальной адсорбции ПАВ на вяжущем, что влияет на свойства пенобетонной смеси, а в последующем на прочности пенобетона. Это относится и к методу приготовления смеси аэрированием.

Таким образом, каждый метод приготовления пенобетонной смеси имеет определенные технические и технологические особенности. Проведенный анализ их производственного использования при изготовлении неавтоклавных пенобетонных изделий и устройства монолитной теплоизоляции в строительных условиях на некоторых предприятиях России и Украины выявил ряд повторяющихся технологических ошибок, которые уже изначально сказываются на качестве приготавливаемой смеси. Так, при традиционном методе приготовления пенобетонной смеси практически не используются комплексные добавки, которые позволяют снижать В/Т отношение пенобетонной смеси и повысить скорость твердения пенобетона. Для повышения коэффициента использования пены в растворе используют высокие значения В/Т отношения смеси, что приводит увеличению капиллярной пористости межпоровых перегородок бетона и усадке пенобетонных изделий, снижению прочности. В большинстве случаев при этом методе используются пены с низким значением коэффициента стойкости в по - ризуемом растворе, что приводит к увеличению ее расхода, разрушению и, соответственно, к снижению скорости набора структурной прочности пенобетонной смесью. Из-за этого происходит осадка пори - зованной смеси в начальный период твердения пенобетонных изделий.

На некоторых предприятиях подача пенобетонной смеси к месту укладки сопровождается неоднократными перегрузками с высотой падения смеси больше 0,5 м, что приводит к увеличению плотности и расслоению пенобетонной смеси. Для обеспечения необходимой текучести по шлангам используется пенобетонная смесь с высоким значением В/Т (0,6-0,7), что, соответственно, сказывается на свойствах монолитного пенобетона.

При использовании метода сухой минерализации имеется ряд следующих недостатков. Используемые аэродинамические пеногене - раторы не обеспечивают стабильности свойств пен, а это приводит к колебанию плотности изготавливаемых пенобетонных изделий. Загрузка сухих компонентов в смеситель производится без предварительного смешивания цемента и кремнеземистого компонента. Неравномерная подача этих компонентов приводит к частичному разрушению пены, которое компенсируют введением дополнительного ее объема. Однородность приготавливаемой пенобетонной смеси не контролируется и не обеспечивается из-за неудовлетворительной работы самого смесителя. Для транспортировки смеси по шлангам используется повышенное давление в нагнетателе, в результате чего при выгрузке происходит разрушение воздушных пузырьков (до 30%).

При использовании метода аэрирования отмечено колебания плотности пенобетонной смеси из-за отсутствия точной дозировки компонентов смеси и контроля ее плотности. Узкий диапазон технологических параметров при приготовлении пенобетонной смеси, многофакторность метода, отклонение от оптимальных технологических параметров приводят к ухудшению качественных характеристик пенобетонной смеси, порой и к браку пенобетонной продукции.

Пенобетонная технология требует точного соблюдения технологического регламента производства, многофакторного учета влияния технологических параметров на свойства смеси и пенобетона. Только при таком подходе можно получить качественный материал. Эта технология требует другого организационного и технологического подхода, так как работа «на глаз», неточное дозирование сырьевых материалов способствует выпуску некачественной продукции, которую уже производят некоторые предприятия, на что и есть обоснованные жалобы строителей. Такая организация производства неавтоклавных пенобетонных изделий или устройства монолитной теплоизоляции в строительных условиях может только дискредитировать идею расширения использования этой технологии в современном строительстве.