Реологические свойства красок и методы их оценки

Реология [3] — наука о течении — изучает зависимость между деформацией материала, скоростью деформации и напряжением.

Существуют материалы, для которых зависимость между этими тремя величинами проста. К ним относятся, например, индивидуальные жидкости и .истинные растворы. Если такая жидкость заполняет пространство между двумя пластинами (рис. 13), из которых одна движется с постоянной скоростью Уь а вторая закреплена неподвижно, то слой жидкости, находящийся непосредственно у поверхности первой пластины, увлекается ею и движется с той же скоростью V1. Слой жидкости, находящийся у поверхности второй, неподвижной, пластины, будет удерживаться ею и 'Останется неподвижным. Остальная часть жидкости будет находиться в движении, скорость которой уменьшается от слоя. к слою по 'мере удаления от подвижной пластины. При этом градиент скорости сдвига, т. е. изменение скорости течения жидкости от слоя к слою в направлении, перпендикулярном течению, будет равен:

|

|

Тде 1/1 и У2 — скорости движения пластин (в рассматриваемом случае 1^2 = 0); й — расстояние между пластинами.

Из приведенного уравнения видно, что градиент скорости сдвига в зазоре будет оставаться постоянным до тех пор, пока разность скоростей движения пластин или расстояние между ними не изменяется. Скорость движения пластины определяется величиной приложенного к ней напряжения сдвига Если к пластине приложить большее напряжение сдвига, то при прочих равных условиях градиент скорости сдвига в зазоре возрастет.

В случае идеальной жидкости между напряжением сдвига Р и градиентом скорости е существует прямо пропорциональная зависимость:

Т7 иг - У] • в.

Рис. 13. Определение градиента скорости

Коэффициент пропорциональности называется коэффициентом внутреннего трения или вязкости. Его величина является константой для данной жидкости и при постоянной температуре не зависит от условий, в которых находится жидкость. Многие индивидуальные жидкости и истинные растворы подчиняются приведенному выше уравнению Ньютона.

Однако поведение большинства материало-в, используемых в промышленности (в том 'числе и печатных красок), не подчиняется этому закону. В реальных условиях для этих материалов характерно изменение зависимости между вязкостью и скоростью сдвига. Основной причиной аномального поведения большинства материалов в реальных условиях является их способность к струк - ту р ооб р а з ов а н и ю.

Структурирование коллоидных растворов и суспензий — результат действия сил контактной связи, проявляющихся при соприкосновении частиц, например сил Ван дер Ваальса, Кулоновых. Эти силы возникают на поверхности частицы в результате того, что состояние атома, находящегося на поверхности кристаллической решетки, отличается от состояния того же атома внутри нее тем, что не все его молекулярные силы компенсированы. Эти силы действуют не только на частицы, но и на жидкую среду, заполняющую пространство между ними. С одной стороны, эти силы, сближая частицы, стремятся вытеснить жидкую прослойку, а с другой — под действием тех же сил часть жидкости адсорбируется на поверхности частиц, образуя граничный - слой (сольватную оболочку), который ослабляет взаимодействие между частицами. Столкновения частиц, являющиеся, например, результатом их теплового движения, могут привести к взаимодействию частиц с образованием беспорядочных пространственных сеток. Приложение усилия сдвига к таким системам вызывает, с одной стороны, разрушение этих сеток, а с другой — образование новых контактов в результате увеличения числа столкновений при сдвиге. При весьма малых скоростях сдвига может иметь место равновесие между этими двумя процессами. В результате среднестатистическое число связей останется равным их числу в недеформированной системе. В этой

Области скоростей деформации вязкость остается постоянной и материал ведет себя как истинно вязкая ньютоновская жидкость. Увеличение градиента скорости приведет к смещению' ра/вновесия в сторону разрушения элементов структуры и вызовет более или менее резкое падение вязкости, вплоть до достижения наименьшего постоянного значения, соответствующего предельному разрушению структуры.

Другой характерной особенностью структуры таких материалов является наличие ярко выраженных тиксотропных свойств. Основной фактрр, отличающий /гиксотропное структурообразование от рассмотренного выше, — это фактор времени. Прочность развивающейся структуры и скорость ее нарастания во времени являются основными характеристиками тиксотропного структурообра- зования.

Таким образом, зависимость 'вязкости печатной краски от градиента скорости сдвига и зависимость прочности структуры от времени, в течение которого краска находится в покое, могут быть отнесены к основным реологическим характеристикам красок. Как было показано в разделе 3, печатно-технические и эксплуатационные свойства красок в значительной мере зависят от этих характеристик, поэтому их оценка даст возможность получить более полное представление о свойствах красок.

Для определения вязкостных характеристик пользуются вискозиметрами трех основных типов, построенными по принципу падающего тела, истечения жидкости, и сдвига в кольцевом зазоре.

Ротационный вискозиметр, построенный по принципу сдвига в кольцевом зазоре, представляет наибольший интерес для измерения структурированных систем, в частности печатных красок, так как он позволяет производить измерения в условиях, близких к

|

|

Тем, в которых краска находится на различных стадиях печатного •процесса. С этой точки зрения одним из лучших приборов является комплексный эластовискозиметр-3 А. А. Трапезникова (рис. 14). Для него характерен достаточно широкий диапазон градиентов скорости сдвига: от 10-5 до 103 с -1. Конструкция прибора позволяет легко и быстро осуществлять переход от малых скоростей деформирования к высоким и обратно. Прибор обеспечивает также надежное термоетатирование при высоких скоростях сдвига и имеет ряд других преимуществ, выгодно отличающих его от приборов такого типа.

Основной рабочей частью прибора являются два вертикально и концентрически расположенных цилиндра, между которыми помещается исследуемая жидкость. Внешний цилиндр приводится в движение от электродвигателя через редуктор с постоянной угловой скоростью При этом в зазоре устанавливается постоянный градиент скорости сдвига:

2и>/^

В =-------------- ,

Где со — угловая скорость вращения внешнего цилиндра;

/?1 и /?2- радиусы внутреннего и внешнего цилиндров.

Движение через жидкость передается от внешнего цилиндра к внутреннему, подвешенному на упругой проволоке, в результате чего внутренний цилиндр повертывается на некоторый угол ф, который пропорционален напряжению сдвига Р, возникающему в системе:

Р= К С0 <?,

Где С о — жесткость проволоки;

К—константа прибора.

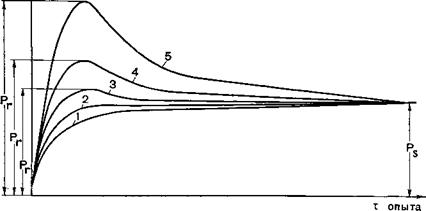

При длительном вращении внешнего цилиндра с постоянной скоростью напряжение сдвига Р может меняться. Например, если краска, загруженная в прибор, находилась какое-то время в покое, то в процессе деформирования напряжение вначале возрастает до максимума Р = РГ, а затем начинает падать, достигая постоянного значения Р = Р5 (рис. 15). Через различные промежутки времени, по мере увеличения интервалов между опытами, т. е. продолжительности «отдыха» системы т, величина максимума Рг будет возрастать, тогда как величина Р 5 останется постоянной. Величина Р3 при постоянной температуре зависит только от градиента скорости 6 и характеризует вязкость краски, соответствующую

Р,

Данному градиенту ц= - т - .

|

Рис. 15. Зависимость напряжения сдвига от продолжительности опыта |

По значениям Р3 , измеренным для всего диапазона градиентов скорости, может быть рассчитана и построена кривая вязкости

Т]=/(е). Эта зависимость характеризует свойства той части структуры краски, которая не связана со временем. Величина максимумов Рг характеризует вторую часть структуры краски, которая развивается во времени. Кривая, которая построена по значениям максимумов Рг измеренным через различные промежутки времени после деформирования системы, позволяет оценить тиксотроп - ные свойства красок. Оценка тиксотропных свойств красок обычно осуществляется при самых малых скоростях сдвига, что соответствует условиям печатного процесса.

Описанные методы исследования реологических свойств печатных красок позволяют найти зависимости между реологическими параметрами и поведением краски на отдельных стадиях печатного процесса. С другой стороны, с помощью этих методов изучают влияние отдельных компонентов краски и других факторов на их реологические свойства. Результаты этих исследований позволят найти основные закономерности для создания печатных красок с заданными свойствами.

Для контроля вязкости печатных красок как на заводе-изго- товителе, так и на полиграфических предприятиях нет необходимости применять этот метод из-за его сложности и трудоемкости.

Для этой цели целесообразнее пользоваться конусно-дисковым вискозиметром «Шерли-Ферранти» (рис. 16). Он состоит из изме-

Рительнаго узла 1, индикаторного узла 2, усилителя 3, регистрирующего узла 4, автоматического устройства 5 тто установке конуса и (плиты и самописца 6.

Образец краски, помещенный на плиту измерительного прибора, подвергается сдвигу в узком симметричном зазоре между конусообразным, вращающимся от электродвигателя постоянного' тока диском и плоскостью плиты, которой точно касается вершина| конуса. Момент вязкого трения на конусе измеряется при помощи, скручивающего динамометра. Через тороидальный потенциометр величина крутящего момента в виде пропорциональных сигналов, постоянного тока передается на индикаторный узел. По показаниям индикаторного узла с помощью соответствующих несложных расчетов могут быть вычислены значения напряжения и вязкости, при данном градиенте скорости сдвига.

Градиент скоростей сдвига вискозиметра «Шерли-Ферранти» может меняться от 10 до 17000 с-1. Хорошая воспроизводимость, результатов измерений, простота в обращении, легкость заполнения и очистки, использование для испытаний небольшого объема краски делают этот прибор одним из лучших для контроля реологических свойств печатных красок. Однако сравнительно высокая стоимость препятствует его широкому распространению на полиграфических предприятиях. Вискозиметр «Шерли-Ферранти» может быть использован и для исследовательских целей.

Основным недостатком этого прибора по сравнению с эласто- вискозиметром А. А. Трапезникова является отсутствие малых скоростей сдвига (ниже 10 с-1).

Для производственного контроля вязкости красок широко применяются также ротационный вискозиметр Брукфильда и стержневой вискозиметр.

|

Рис. 16. Конусно-дисковый вискозиметр «Шерли-Ферранти» |

Вискозиметр Брукфильда предназначен для контроля зязкости жидких красок (типа газетных). Осноэиой( рабочей Частью прибора является ротор, представляющий собой стержень с насаженным на него диском. Ротор погружается в исследуемую жидкость и приводится в движение от электродвигателя. Сопротивление, которое оказывает жидкость движению ротора, фиксируется на шкале прибора. Значение вязкости* соответствующее отклонению стрелки прибора, находят по таблице, которой снабжен прибор.

Для измерения вязкости при различных скоростях сдвига в приборе имеется набор роторов с различным диаметром диска. Однако диапазон скоростей сдвига, которые могут быть реализованы, не позволяет достичь предельного разрушения структуры, поэтому величина вязкости оказывается завышенной по сравнению с результатами измерений на приборе Трапезникова или Ферранти.

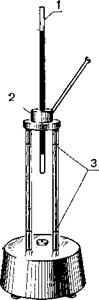

Стержневой вискозиметр (рис. 17) используется для контроля вязкости красок для высокой и офсетной печати. Принцип действия прибора состоит в том, что стержень 1 круглого сечения скользит в кольце 2 под действием собственнрго веса или дополнительного груза. Диаметр кольца несколько больше диаметра стержня, поэтому испытуемая краска, помещенная в кольце прибора, подвергается сдвигу в узком зазоре между внутренней стенкой кольца и поверхностью падающего стержня. Зная продолжительность прохождения стержнем определенного расстояния между двумя отметками 3 на станине прибора,* можно рассчитать вязкость краски.

Стержневой вискозиметр (рис. 17) используется для контроля вязкости красок для высокой и офсетной печати. Принцип действия прибора состоит в том, что стержень 1 круглого сечения скользит в кольце 2 под действием собственнрго веса или дополнительного груза. Диаметр кольца несколько больше диаметра стержня, поэтому испытуемая краска, помещенная в кольце прибора, подвергается сдвигу в узком зазоре между внутренней стенкой кольца и поверхностью падающего стержня. Зная продолжительность прохождения стержнем определенного расстояния между двумя отметками 3 на станине прибора,* можно рассчитать вязкость краски.

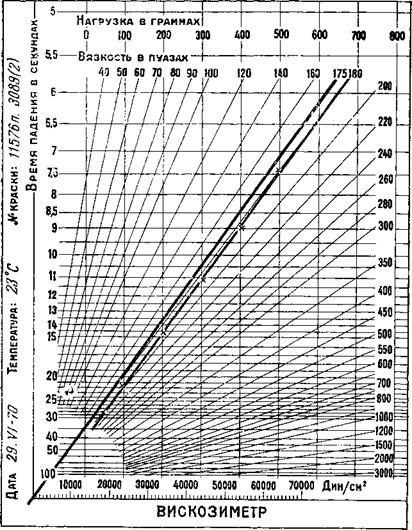

Для удобства пользования прибором и во избежание сложных и трудоемких расчетов к нему даны бланки специальных графиков. На графике по оси абсцисс отложены значения напряжений сдвига Р, соответствующие нагрузкам, дополнительным к весу стержня. Значения нагрузок показаны в верхней части графика на прямой, параллельной оси абсцисс (рис. 18). По оси ординат в логарифмическом масштабе отложено время падения стержня. Прямые линии, идущие от начала координат, •означают величину вязкости, рассчитанную для определенных нагрузок и времени падения стержня.

Для определения вязкости краски измеряют время падения стержня без груза и под действием последовательно увеличивающихся нагрузок. Результаты наносят на график в виде точек, которые соединяют прямой лини - Рис 17 Стержневой е^* Точка пересечения этой прямой с осью аб-

Вискозиметр сцисс определит величину предельного напря-

|

Рис. 18. График определения вязкости по результатам измерений на стержневом вискозиметре |

Жения сдвига, характеризующую прочность структуры краски. Прямая, проведенная из начала координат параллельно прямой, полученной в результате измерений, даст значение пластической вязкости краски, которое находят по значениям вязкости двух соседних лучей. Для приведенных на рис. 18 данных величина предельного напряжения сдвига равна приблизительно 900 дин/ом2, пластическая вязкость равна 175 пуазам.

При отсутствии необходимых. приборов пользуются более простыми способами оценки вязкостно-текучих свойств кратк.

|

Рис. 19. Микроволюметр для определения текучести печатных красок |

Для определения -вязкости жидких красок (типа газетных) существует метод падающего шарика по ТУ ПП 123—

Для определения -вязкости жидких красок (типа газетных) существует метод падающего шарика по ТУ ПП 123—

54. Этот метод состоит в том, что в стеклянный цилиндр емкостью около 250 мл наливают небольшое количество глицерина, а затем испытуемую краску так, чтобы высота столба краски была равна 20 см. В цилиндр погружают стальной шарик строго определенного веса и диаметра (3 мм) и замеряют время прохождения его через краску (в секундах). Полученная величина является мерой вязкости

Краски. Чем выше вязкость

Краски, тем больше время

Прохождения шарика. Измерения проводят при температуре 20° С.

Для оценки более вязких красок для высокой и офсетной печати пользуются методом растекания по ТУ ПП 123—54 (завод

Ские). Метод состоит в определении диаметра пятна краски, получаемого в результате раздавливания определенного объема ее между двумя стеклами под действием груза массой 250 г в течение 15 мин при температуре 25° С.

Текучесть краски в отличие от растекания характеризует способность краски течь под действием собственного веса. Метод оценки текучести краски состоит в том, что определенный небольшой объем (3 см3) краски выдавливают из микроволюметра на горизонтальную пластину (рис. 19) и через 15 мин определяют диаметр пятна, образовавшегося в результате растекания этого объема краски. Чем больше диаметр пятна, тем выше текучесть. Измерения проводятся при температуре 25° С.

По результатам определения текучести можно достаточно уверенно судить о поведении краски в красочном ящике печатной машины.

Перечисленные выше производственные методы оценки вязкости краски позволяют определить только точку или в лучшем случае небольшой участок кривой зависимости вязкости от скорости 98

-сдвига (стержневой вискозиметр). Результат измерения во многом зависит от степени разрушения структуры, поэтому краску пе* ред определением вязкости необходимо тщательно перемешать. Не менее важно строго соблюдать температурные условия, так как изменение температуры только на 1°С может привести к ошибке в определении на 10—15%. При соблюдении все-х условий эти методы дают достаточно точные результаты при сравнении одинаковых по составу красок (например, испытуемой краски с эталоном), они позволяют контролировать правильность рецептуры и технологии изготовления красок, постоянство свойств в отдельных партиях и т. д.