Оборудование для производства черных газетных красок

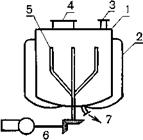

Для изготовления замесов полуфабрикатов применяется различное замесочное оборудование. Горизонтальные за-месочные машины с парой 2-образных лопастей были описаны на стр. 127. Однако низкая интенсивность перемешивания, затруднительная выгрузка и транспортировка замесов в горизонтальных смесителях привели к тому, что в последнее время широкое распространение получили быстроходные замесочные машины вертикального типа (рис. 34).

Мешалка такой машины приводится в движение от мощного электродвигателя и вращается со скоростью до 1000 об/мин. Паровая рубашка позволяет поддерживать температуру замеса 140— 160° С. Интенсивное перемешивание дает возможность сократить время изготовления замеса до 0,5 ч.

А

Рис. 34. Внешний вид (а) и схема (б) замесочной машины вертикального типа:

Рис. 34. Внешний вид (а) и схема (б) замесочной машины вертикального типа:

1 — корпус; 2 — паровая рубашка; 3 — загрузочное отверстие для жидких компонентов; 4 — загрузочное отверстие для сажи; 5 — мешалка; б — электродвигатель с приводом; 7 — отверстие для выгрузки замеса

Для диспергирования полуфабрикатов черных газетных красок наибольшее применение получили краскотерочные машины, шариковые дробилки вертикального и горизонтального типа.

Для повышения эффективности диспергирования и механизации ручных работ краскотерочные машины используются не как самостоятельные единицы, а в в, иде каскада из трех-четырех машин (рис. 35).

Замес полуфабриката, наливаемый в бункер первой краскотерочной машины, проходит последовательно через валы всех машин каскада, после чего поступает в дежу или емкость для разбавления. Степень дисперсности полуфабриката регулируется прижимом одной из трех групп валов.

Схема каскадного диспергирования имеет следующие недостатки:

Затруднительная транспортировка .перетертого продукта в смеситель из-за необходимости использовать густой полуфабрикат для повышения эффективности работы краскотерочных машин;

|

|

Рис. 36. Внешний вид (а) и схема действия (б) дробилки вертикального гипа

Открытое пополнение агрегата из краскотерочных машин обусловливает значительную загрязненность помещения, ухудшает условия труда;

Чрезвычайно трудно вернуть замес на повторный перетир, если после каскадного диспергирования не достигнута требуемая степень перетира.

От этих недостатков в значительной степени свободны дробилки вертикального типа (рис. 36). В качестве диспергирующего агента здесь используются различные твердые тела: металлические, фарфоровые, стеклянные шарики различных размеров, морская галька.

Дробилка представляет собой вертикальную колонну с мощной, вращающейся с большой скоростью мешалкой, на которую насажен ряд дисков, диаметр которых несколько меньше диаметра колонны.

Определенную часть объема дробилки загружают диспергирующим агентом (мелящими телами), например в бисерных мельницах (рис. 36)—стеклянными шариками. Мешалка, вращаясь, увлекает за собой мелящие тела, которые, сталкиваясь между собой и частицами краски, растирают их. Замес краски поступает в нижнюю часть аппарата, затем постепенно проходит до верхнего штуцера. Здесь берется проба краски для определения степени дисперсности. Если степень дисперсности соответствует требованиям технических условий, то полуфабрикат сливают в емкость для разбавления, если нет — он поступает на повторное диспергирование.

Р. ис. 37. Принципиальная схема действия аттритора

К вертикальным дробилкам относятся аппараты типа аттритора. Это аппараты периодического действия, отличающиеся от вышеописанной машины типом мешалок (рис. 37). В качестве мелящих тел в аттриторе используются шарики из высокопрочных металлов, стеатитодура, фарфора, а также морская галька.

Шарики приводятся во вращательное движение при помощи мощной мешалки (рамной или лопастной). Компоненты краски загружают через люк в крышке аттритора, выгружают полуфабрикат через нижний штуцер. Скорость вращения мешалки, а следовательно, и скорость перемещения мелящих тел может изменяться от 50 до 750 об/мин. Очень высокая сила удара мелящих тел обусловливает быстрое (в течение 2—3 ч) и эффективное диспергирование.

Для улучшения смачивания и повышения эффективности диспергирования во время работы аттритора предусматривается дополнительная циркуляция замеса краски через приемный бачок при помощи насоса. Основное достоинство аттритора — совмещение в одном аппарате стадии приготовления замеса и диспергирования. К недостаткам следует отнести небольшую емкость аттри - гора, что вызывает необходимость частых загрузок и выгрузок аппарата. Поэтому аттриторы используются в основном для приготовления небольших партий красок. Кроме того, не исключена возможность намола мелящих тел, что ухудшает печатно-техни - ческие свойства краски и повышает ее абразивность.