Системы пылеприготовления

Система пылеприготовления представляет собой совокупность оборудования, необходимого для размола топлива, его сушки и подачи готовой пыли в горелки топочной камеры.

По принципу обеспечения котлов топливом системы пылеприготовления разделяются на центральные и индивидуальные. В первом случае пыль получают для всех котлов электростанции в оборудовании, установленном в отдельном здании (центральном пылезаво - де), а транспорт пыли к паровым котлам обеспечивается по пылепроводам. Во втором— пыль получают в оборудовании, размещенном непосредственно у каждого котла. При этом предусматривается также возможность передачи пыли к соседним агрегатам, что повышает надежность пылеобеспечения котлов.

Выбор системы пылеприготовления для электростанции является важной технико-экономической задачей. Центральные пылесисте - мы оказываются более экономичными, особенно при подготовке влажных бурых углей, однако они имеют сложное оборудование высокой стоимости и еще недостаточно надежны в эксплуатации. Индивидуальные системы пылеприготовления используются на электростанциях как более простые и надежные [72].

Индивидуальные системы пылеприготовления в свою очередь разделяют: на замкнутые с прямым вдуванием пыли в топочную камеру; замкнутые с промежуточным бункером пыли; разомкнутые с подачей пыли горячим воздухом. Разделение пылесистем на замкнутые и разомкнутые определяется характером использования сушильного агента после завершения сушки топлива. В первом случае он направляется в топочную камеру вместе с подсушенной пылью, во втором тщательно очищается от мелких фракций топлива и выбрасывается помимо котла в дымовую трубу.

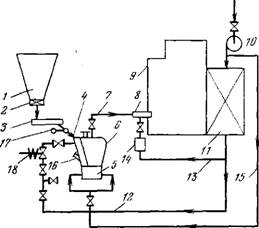

Пылесистема с замкнутой схемой сушки топлива и прямым вдуванием пыли в топочную камеру. Из бункера сырого угля топливо (дробленка) подается питателем угля на размол в мельницу (рис. 3.2). Сюда же поступает часть горячего воздуха температурой /г. в= =250^-400°С для сушки топлива и его дальнейшего транспорта к горелкам. Этот воздух называют первичным воздухом. После отделения грубых фракций топлива в сепараторе готовая пыль вместе с увлажненным после удаления влаги воздухом при температуре 80—130°С поступает по пылепроводам в горелки. Смесь пыли с воздухом называют аэропылью. Оставшаяся часть гсфячего воздуха — вторичный воздух также посіупает в горелки по отдельному каналу.

Количество первичного воздуха, используемого для сушки топлива и транспорта готовой пыли, определяется качеством топлива и прежде всего его влажностью. Обычно доля первичного воздуха составляет. /"1=0,3-^0,5 общего расхода воздуха на горение и растет по мере увеличения влажности топлива. В случае сильновлажного топлива использование только горячего воздуха для его сушки становится не экономичным^ а горение ненадежным, так как большая масса аэропыли поступает в зону горения с пониженной температурой. В этом случае обеспечивают сушку топлива более высокотемпературным агентом за счет смеси первичного воздуха с частью топочных газов.

Жесткая связь пылесистемы с котлом повышает требования к надежности ее работы. Установленное количество мельниц должно быть не менее трех, а число работающих мельииц без одной должно обеспечить нагрузку парового котла не менее 90% номинальной. Отсюда производительность одной мельницы Вм должна составлять;

0,9 Вк

ТЛ> (зл>

1

Где Вк — расход топлива на паровой котел при номинальной нагрузке, кг/с; zM — число установленных мельниц на котел.

Аэропыль на выходе из сепаратора мельницы разделяется на 2—4 пылепровод а, соединенных с разными, не смежными горелками, чтобы при останове мельницы в ремонт не возникло существенного теплового перекоса в топочной камере.

Сопротивление тракта от мельницы до горелок в схеме (рис. 3.2) преодолевается за счет напора дутьевого вентилятора, в связи с чем пылесистема находится под небольшим избыточным давлением или not~ наддувом, (перед мельницей 1—2,5 кПа). Здесь важ ным условием безопасной работы пылесистемы, чистоты помещения является полная герметизация оборудования.

Достоинства схемы с прямым вдуванием заключается в ее простоте, компактности пы- леприготовительного оборудования, небольшом расходе электроэнергии на транспорт аэропыли, простой системе автоматизации подачи топлива.

Пылесистема с замкнутой схемой сушки топлива и промежуточным бункером пыли (рис. 3.3). Особенностью данной схемы является отделение готовой пыли от транспортирующего воздуха в циклоне. Пыль направляется в бункер, из которого специальными питателями подается в пылепроводы. Увлажненный воздух после циклона имеет температуру 80—100°С и содержит около 10—15%. самой мелкой угольной пыли. Его нельзя выбрасывать в дымовую трубу, поэтому мельничным вентилятором его подают в короб первичного воздуха, откуда он распределяется по пылепроводам (рис. 3.3,а). Число пылепро - водов и питателей пыли равно количеству горелок парового котла.

Наличие пылевого бункера снимает необходимость согласования производительности мельницы и котла. Каждый из этих агрегатов может работать с наивыгоднейшей нагрузкой. Мельничный вентилятор создает разрежение в системе, что исключает выброс пыли в окружающую среду. Для исключения присосов воздуха в местах, где пылесистема имеет открытый контакт

|

Рис. 3.2. Индивидуальная схема пылеприготовления с прямым вдуванием пыли в топочную камеру для работы на горячем воздухе под давлением. / — бункер сырого угля; 2 — отсекающий шибер; 3 — питатель угля; 4 — течка сырого угля; 5— углеразмольиая мельница; 5 — сепаратор пыли; 7 — пылепровод; 8 — горелка; 9 — паровой котел; 10 — дутьевой вентилятор; И — воздухоподогреватель; 12 — тракт первичного воздуха; 13 — тракт вторичного воздуха; 14 — короб вторичного воздуха; 15 — подача холодного воздуха для вентиляции мельницы; 16 — взрывной клапан; 17 — клапан-мн - галка; 18 — автоматический быстроотсекающнй шибер; |

С окружающей атмосферой (течка сырого топлива, течка пыли после циклона), установлены клапаны-мигалки, открывающиеся только в момент пропуска скопившейся массы топлива над клапаном.

При сжигании низкореакционных топлив с малым выходом летучих веществ для облегчения процесса воспламенения угольной пыли необходимо обеспечить повышение температуры аэропыли. Это достигается в схеме с подачей пыли горячим воздухом (рис. 3.3,6). Кроме первичного воздуха, идущего в пылесистему в количестве 15—25%, другая часть горячего воздуха (20—25%) направляется в короб воздуха и затем в пы- лепроводы специальным вентилятором горячего дутья (ВГД). В этом случае температура аэропыли будет близка к температуре горячего воздуха. Однако воздуха, поступающего в этом случае в горелки, недостаточно для полного горения топлива. Поэтому низкотемпературный увлажненный первичный воздух с небольшим содержанием тонкой угольной пыли после циклона также приходится направлять в зону горения через специальные сбросные горелки или в кольцевой канал по периферии основных горелок.

|

Рис. 3.3. Индивидуальная замкнутая схема пылеприго- товления с промежуточным бункером пыли. а — с подачей пыли сушильным агентом; 6—с подачей пыли горячим воздухом и сбросом сушильного агента в топку. Обозначения 1—18 те же, что и на рис. 3.2, кроме того: 19 — устройство для сушки топлива; 20 — течка возврата грубых фракций; 21 — циклон; 22—бункер пыли; 23 — питатель пыли; 24 — смеситель; 25 — короб первичного воздуха: 26 — мельничный вентилятор; 27 — реверсивный пылевой шнек; 28 — влажный сушильный агент с мелкой пылью; 29 — измеритель расхода; 30 — клапан присадки холодного воздуха; 31 — вентилятор горячего дутья; 32 — сбросная горелка. |

|

6} |

Регулирование производительности парового котла обеспечивается в этой схеме питателями за счет запаса пылиjp бункере. Обычно две пылесистемы обслуживают один корпус парового котла. Производительность их по топливу на 15—20% больше максимального! расхода топлива на котел. Поэтому часть времени в работе остается одна пылесистема. В схеме предусмотрена возможность переброса части готовой пыли в бункера других пьь. лесистем через реверсивный шнек, что обеспечивает маневренность в использовании оборудования. Запас пыли в бункерах позволяет кратковременно остановить обе мельницы для осмотра и ремонта.

Недостатки схемы пылеприготовления с промежуточным бункером заключаются в сложности и громоздкости оборудования, повышенном сопротивлении пылесистемы и расходе электроэнергии на пылетранспорт,. росте пожаро - и взрывоопасности в связи с хранением большого количества сухой угольной пыли. Однако благодаря указанным особенностям данной схемы она надежно обеспечивает паровые котлы угольной пыльк> и поэтому нашла широкое применение.

Отмеченные недостатки указанной схемы особенно' сильно проявляются при эксплуатации современных ког - лов большой мощности. В последнее время в ВТИ разработана новая система подачи угольной пыли к горелкам с высокой концентрацией ее в пылепроводе. Вместо обычной концентрации пыли в потоке первичного воздуха pi=0,4-f-0,6 кг пыли на 1 кг воздуха по. новому методу подача пыли производится сжатым, воздухом при небольшом его расходе (0,1—0,3% общего, расхода воздуха в горелки) и концентрации пыли - 30—60 кг/кг воздуха. Наличие небольшого количества, воздуха создает достаточно высокую текучесть ныли по. трубопроводам малого диаметра (диаметр 60—90 мм). Распыл подаваемой в горелку пыли производятся горячим воздухом. При этом ликвидируется громоздкая' система пылепроводов диаметром 300—500 мм от бункеров пыли к горелкам котла, обеспечивается равномерность раздачи пыли по всем горелкам, резко снижается" удельный расход энергии на пневмотранспорт и создается возможность регулировать расход первичного, воздуха в зависимости от нагрузки, что ранее было - невозможно по условиям транспорта пыли.

Пылеприготовление с разомкнутой схемой

Сушки. Разомкнутая схема пылеприготовления применяется только при сжигании топлива с приведенной влажностью Wn> >3,6% Хкг/МДж. Усложнение и удорожание' схемы компенсируется при этом повышением КПД парового котла за счет уменьшения потери теплоты с уходящими газами и снижения недожога топлива в топочной камере. Сушка сильновлажного топлива обеспечивается высокотемпературным агентом — продуктами сгорания, отбираемыми в количестве 6—10% объема газов температурой 400—450°С из газохода за экономайзером (рис. 3.4), либо - смесью горячего воздуха и топочных газов, (температура смеси 500—600°С).

Отработавший сушильный агент после циклона вместе с неуловленными мельчайшим» фракциями топлива (около 10%) поступает на вторую ступень пылеулавливания. Здесь для отделения угольной пыли применяют батарейные циклоны (набор из 150—250 циклонных элементов малого диаметра), электрофильтры или матерчатые рукавные фильтры. Уловленная пыль по течкам самотеком подается в промежуточный пылевой бункер, а сушильный агент после пылеуловителей сбрасывается в основные электрофильтры котельной установки и соединяется с уходящими газами. Транспорт сушильного агента обеспечивается мельничным вентилятором, а подача первичного воздуха — вентилятором горячего дутья.

В результате применения разомкнутой схемы сушки топлива его качестве) существенно улучшается, растет эффективность сжигания топлива. Уменьшается объем продуктов сгорания в газоходах котла, что обеспечивает снижение аэродинамического сопротивления и температуры уходящих газов.

Существенным недостатком разомкнутой схемы является потеря части фракций топлива с выбрасываемым сушильным агентом и повышенные расходы энергии на удаление и очистку влажного сушильного агента. Несмотря на систему громоздких пылеуловителей, примерно 1—2% топлива теряются для сжигания, что приводит к загрязнению окружающей среды. При неналаженной системе работы пылеуловителей и высокой влажности сушильного агента потери могут сильно возрасти. Это органичивает применение схемы только для весьма влажных топлив, которые обычными способами сжигать не экономично.