Режимы растопки котла и пуска блока

Рассматриваемые режимы можно разделить на три основных этапа: подготовительные операции, собственно растопки котла и повышение нагрузки до заданной. Рассмотрим их применительно к наиболее современному оборудованию — блочным установкам. В течение первого этапа производится «сборка» схем водопарового, топливного и газовоздушного трактов, подготавливаются все механизмы и системы, производятся набор вакуума в конденсаторе турбины, предпусковая деаэрация питательной воды и т. п. Барабанный котел в зависимости от его состояния заполняется водой. При этом уровень в барабане с учетом «набухания» при растопке уста - иавливается ниже нормального. Прямоточный котел заполняется водой при всех растопках, кроме растопки из состояния горячего резерва. При отсутствии избыточного давления в котле одновременно с заполнением водой из него вытесняется воздух. На прямоточном котле устанавливается заданный растопочный расход питательной воды и прикрытием клапана Др1 (при закрытой ВЗ), ее давление повышается до рабочего. При растопке котла из горячего состояния первоначально устанавливается пониженный расход питательной воды (10—15% номинального), что позволяет плавно охладить тракт котла до ВЗ, ВЗ и ВС. Растопочный расход воды устанавливается после повышения давления перед ВЗ. Сброс воды из ВС осуществляется в Р20 и далее в дирководовод (рис. 23.8, 6). Открытием ПСБУ пароперегреватель прямоточного котла ставится под вакуум (кроме случая растопки из состояния горячего резерва). Эта же операция производится на барабанном котле при отсутствии в нем избыточного давления, что способствует замедлению роста температуры насыщения в барабане при растопке. В тех случаях, когда ПСБУ первоначально остается закрытым, его открытие производят лишь после розжига топки, исходя из поддержания постоянного давления свежего пара, сохранившегося к этому времени.

В период простоя котла, несмотря на принятие мер, указанных в § 23.5, возможно скопления влаги в отдельных ступенях пароперегревателя. Кроме того, на прямоточном котле вследствие неплотности ВЗ и ДрЗ возможно скопление воды в трубопроводе и первой поверхности нагрева за ВЗ. Это создает опасность «выталкивания» влаги в горячие коллекторы котла при его растопке, что может привести к их растрескиванию. На барабанном котле это приводит к ускорению роста давления в барабане в начальный период растопки, что в свою очередь ограничивает допустимую форсировку топки. Открытие ПСБУ, сообщающее пароперегреватель с конденсатором, способствует ускорению выпаривания влаги из труб при растопке котла.

После включения тягодутьевых механизмов, вентиляции газовоздушного тракта и подготовки топливоподающих устройств производится розжиг горелок (включают растопочные мазутные форсунки или газовые горелки). Для равномерного обогрева экранов по периметру топочной камеры, уменьшения локальных тепловых нагрузок, а на барабанном котле — одновременного развития циркуляции во всех экранах розжиг рекомендуется вести на возможно большем количестве форсунок (горелок) при минимально допустимом расходе топлива на каждую из них. Испытания показали, что для действующих типов отечественных барабанных и прямоточных котлов расход топлива в первый период их растопки не должен превышать 20% номинального. При таком расходе температура стенок труб пароперегревательных поверхностей нагрева даже в безрасходном режиме не превышает допустимого значения. При пуске блока из холодного или неостывшего состояния начальный расход топлива устанавливают на уровне 12—15% номинального. На барабанном котле такой расход топлива обеспечивает достаточно быстрое развитие циркуляции в экранах, и в то же время темп роста давления в барабане не превышает допустимого значения (при использовании выхлопа пара из барабана в атмосферу или при сливаемой конструкции пароперегревателя). Независимо от типа котла указанный расход топлива обеспечивает паропроизводительность, достаточную для прогрева паропроводов.

При пуске из горячего состояния расход топлива в начальный период устанавливают на уровне 20% номинального, а при наличии расхода пара через пароперегреватель — дополнительно увеличивают, исходя из достижения требуемых температур свежего и вторично-перегретого пара.

После установления начального расхода топлива на прямоточном котле расход питательной воды и давление среды перед ВЗ поддерживаются постоянными. При повышении давления среды в Р20 до 0,4—0,5 МПа пар из него отводится в деаэратор, а при достижении заданного качества сбросной воды производится замыкание цикла (сброс воды из Р20 переключается с циркуляционного водовода на конденсатор). Барабанный котел в рассматриваемый период растопки периодически подпитывается водой от соседних блоков (рис. 23.7, И, 13) для поддержания допустимого уровня воды. На котлах с экономайзером кипящего типа режим с периодической подпиткой или небольшим постоянным расходом воды в ряде случаев приводит к существенным теплогидравлическим неравномерно - стям. При этом по отдельным водоперепуск - ным трубам возможно поступление в барабан среды с более высокой энтальпией (вплоть до перегретого пара). Для исключения этого поддерживают заданные температуры среды в промежуточном сечении и на выходе из экономайзера соответствующим расходом воды, а в случае роста уровня в барабане увеличивают продувку.

После установления начального расхода топлива на барабанном котле постепенно увеличиваются расход и параметры свежего пара, а на прямоточном котле— температура среды перед ВЗ (t'B3). Последняя позволяет судить о сухости среды, поступающей в ВС. Из результатов испытаний следует, что при сухости 8—10% (*,вз=250-к-270°С) ВС уже может работать достаточно эффективно и, следовательно, можно приступить к подключению пароперегревателя. Эта операция осуществляется постепенным открытием клапана ДрЗ (ступенями по 10—15% с выдержками по 2—3 мин). В процессе подключения пароперегревателя температура металла труб в зоне обогрева снижается. Параллельно с этим температура пара на выходе из котла постепенно повышается, что определяется ростом коэффициента теплоотдачи а2 с увеличением расхода пара. Поскольку на рассматриваемой стадии пуска клапан Др2 еще полностью от - ——крыт, часть пара из ВС вместе с водой («проскок» пара) продолжает сбрасываться в Р20. Поэтому следующей операцией является прикрытие клапана Др2. Эта операция производится исходя из обеспечения отвода всей влаги из ВС с некоторым небольшим «проскоком» пара (около 5% расхода сбросной среды), что способствует повышению эффективности работы ВС. В дальнейшем по мере роста сухости среды в ВС клапан Др2 дополнительно прикрывается, вплоть до полного закрытия при появлении перегретого пара перед ВЗ, что свидетельствует о переходе котла с сепараторного режима работы на прямоточный.

По мере увеличения расхода пара через пароперегреватель происходит прогрев главных паропроводов. Сброс пара из них осуществляется через ПСБУ и дренажи тупиковых участков. Обычно прогрев ведут до достижения температуры пара перед ЦВД турбины примерно на 100'С выше температуры ее паровпускной части. На блоках, оснащенных РОУ (см. рис. 23.7), прогрев системы промперегрева производится путем подвода свежего пара в ХПП со сбросом его в конденсатор из ГПП. К этому прогреву приступают лишь тогда, когда температура пара перед РОУ начинает превышать температуру выхлопной части ЦВД турбины, что позволяет избежать ее охлаждения. Окончание прогрева ГПП определяется исходя из достижения температуры пара перед ЦСД турбины на 50—80*С выше температуры ее паровпускной части. На моноблоках СКД 300 и 500 МВт в пусковых схемах РОУ не предусматриваются (рис. 23.8) и ведется так называемый «совмещенный» прогрев системы промперегрева. При этом открытием регулирующих клапанов производится толчок ротора турбины, и его частота вращения повышается до 800—1000 об/мин. Свежий пар проходит через ЦВД турбины, систему промперегрева и сбрасывается из ГПП в конденсатор прн закрытых клапанах ЦСД турбины. Как следует из испытаний, при такой низкой частоте вращения работа роторов среднего и низкого давлений без протока пара вполне допустима. Вместе с тем, поскольку работает только ЦВД турбины, расход пара достаточно велик и обеспечивается быстрый прогрев системы промперегрева. Иногда для дополнительного увеличения расхода пара через систему промперегрева ухудшают вакуум в конденсаторе турбины.

Существует группа режимов, при которых пуск блоков может осуществляться без прогрева паропроводов. К их числу прежде всего относятся пуски из горячего состояния. Кроме того, в зависимости от состояния тепловой изоляции пуски блоков после простоев в течение 1—2 сут также могут проводиться без прогрева системы промперегрева. Критерием допустимости таких режимов является снижение температур пара не более чем на 20—30*С по сравнению с температурами паровпускных частей турбины.

В процессе завершения прогрева производится подрегулировка расхода топлива исходя из установления паропроизводительности котла, достаточной для обеспечения начальной нагрузки турбогенератора около 5% номинальной. При пусках из холодного и неостывшего состояний стремятся расход топлива устанавливать на минимальном уровне, так как при этом облегчается обеспечение требуемых низких температур свежего и вторично-перегретого пара. Напротив, при пуске из горячего состояния расход топлива увеличивают вплоть до допустимого верхнего предела (при однобайпасной схеме — 30% номинального), исходя из обеспечения температур пара, близких к номинальным.

Перед толчком ротора турбины включают в работу пусковые впрыски и устанавливают требуемую температуру свежего пара. При этом на прямоточном котле клапаном Др4 на линии рециркуляции воды в деаэратор устанавливают давление перед клапанами пусковых впрысков на 1,5—2,0 МПа больше, чем давление свежего пара. На барабанном котле дополнительно устанавливают заданные температуры пара за отдельными ступенями пароперегревателя. На отдельных блоках 200 и 300 МВт температуру вторично-перегретого пара регулируют паровыми байпасами. На блоках больших единичных мощностей (500, 800, 1200 МВт) паровые байпасы отсутствуют и используются только пусковые впрыски в ГПП, которые вводятся в работу перед включением турбогенератора в сеть. В период повышения частоты вращения ротора турбогенератора, его синхронизации и включения в сеть паропроизводительность котла и температура свежего пара поддерживаются постоянными. В этот же период по тем же причинам, что и при подключении пароперегревателя. температура вторично-перегретого пара постепенно возрастает.

Особенно резкий рост ее происходит при включении турбогенератора в сеть, когда расход пара через систему промперегрева почти удваивается. Именно по этой причине важно заблаговременно включить в работу средства регулирования температуры вторично-перегретого пара. На блоках с прямоточными котлами в период до синхронизации турбогенератора ПСБУ не прикрывают, и вследствие падения давления свежего пара открываются (и прогреваются) все регулирующие клапаны турбины. На блоках с барабанными котлами прикрытием ПСБУ поддерживают постоянное давление свежего пара, что улучшает условия работы барабана и регулирования температуры пара. После включения турбогенератора в сеть ПСБУ закрывают, и блок принимает начальную нагрузку.

Третий этап пуска (нагружение) блока сопровождается прогревом его деталей от начальной температуры до конечной, соответствующей работе блока на номинальном режиме. Стремление сократить продолжительность нагружения приводит к быстрому прогреву деталей, что влечет за собой образование в них высоких разностей температур. Например, при прогреве стенки толщиной h со скоростью V, °С/мин, перепад температур по толщине стенки

(23.5)

Где а — температуропроводность стали, мг/ч.

При прогреве стенки с постоянной скоростью V температурные напряжения в стенке ekt линейно связаны с перепадом температур:

Сд, = Ao. ELt, (23.6)

Где а — коэффициент линейного расширения; Е ■— модуль упругости металла; А — коэффициент пропорциональности.

- Отсюда следует, что наибольшие перепады температур и максимальные температурные напряжения возникают в массивных толстостенных деталях, таких как корпуса и роторы турбины, барабан и коллекторы котла, арматура на главных паропроводах. При этом на обогреваемой поверхности детали, как правило, образуются напряжения сжатия, а на необогреваемой — растягивающие напряжения. После завершения прогрева детали температурные напряжения уменьшаются до нуля, а иногда даже меняют знак. Напряжения обратного знака возникают в детали при снижении температуры пара или при останове блока. При многократном повторении пускоостановочных режимов происходит циклическое изменение напряжений, что может быть причиной появления трещин из-за термоусталости металла. Число циклов N до появления трещин зависит от многих факторов, но в основном определяется размахом изменения напряжений в цикле До=<гМакс—Омин. Величина N обратно пропорциональна квадрату До. Допустимые напряжения в деталях блока зависят от расчетного числа пускоостановочных режимов за срок службы блока. В свою очередь эти напряжения определяют допустимые скорости прогрева деталей блока.

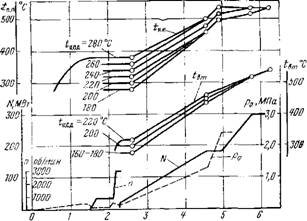

С учетом изложенного нагружение блока необходимо вести со строгим соблюдением заданного темпа нарастания параметров свежего и вторично-перегретого пара. В качестве примера на рис. 23.10 приведен график-задание пуска моноблока 300 МВт после простоя в течение 60—90 ч. На графике видно, что в зависимости от исходного теплового состояния цилиндров турбины (^цвд' ^цсд) ДОЛЖНЫ выдерживаться различные графики нарастания температур свежего (/п. п) и вторич - но-перегретого (tBT) пара, обеспечивающие наиболее надежный режим нагружения тур-

|

Рис. 23.10. Основные показатели режима пуска блока 300 МВт после двухступенчатого простоя. п — частота вращения ротора; N — нагрузка турбогенератора; Ро — давление свежего пара. |

Бины. Такой же режим, естественно, должен обеспечиваться и на блоках с барабанными котлами. До нагрузки 25—30% номинальной используются только пусковые средства регулирования температур пара. Затем включаются постоянные средства регулирования, а пусковые либо отключаются, либо используются для тонкой подрегулировки температуры пара.

Давление свежего пара нарастает по скользящему режиму. Конкретная реализация последнего, однако, зависит от особенностей оборудования. Так, на блоках с барабанными котлами, оснащенными настенными радиационными ступенями пароперегревателя и кипящими экономайзерами (например, типа ТГМ-94), принят график ускоренного повышения давления свежего пара. После включения в сеть турбогенератора его регулирующие клапаны устанавливаются в такое положение, при котором уже к нагрузке 40—50% номинальной давление свежего пара повышается до номинального. При этом основные затраты теплоты на аккумуляцию в среде и металле труб происходят при пониженном уровне температур среды, и в процессе достаточно быстрого нагружения удается обеспечить допустимую температуру металла труб радиационного пароперегревателя. Кроме того, с ростом давления при низких нагрузках улучшаются теплогидравлические характеристики кипящего экономайзера. Аналогичный режим применяют и на блоках с прямоточными котлами СКД - Различие лишь в том, что номинальное давление свежего пара здесь достигается при нагрузке около 60% номинальной и определяется это пропускной способностью пускового узла котла. При этой нагрузке и номинальном давлении свежего пара открывают ВЗ. Эту операцию называют переводом котла на номинальное давление. На блоках 200 МВт с барабанными и прямоточными котлами после включения турбогенератора в сеть регулирующие клапаны турбины открывают полностью и номинальное давление свежего пара достигается лишь при номинальной нагрузке. Однако на блоках с прямоточными котлами пропускная способность ВС и его арматуры не более 60% номинальной нагрузки. Поэтому при ее достижении давление свежего пара перед турбиной повышают до номинального, одновременно повышая температуру свежего пара, исходя из сохранения неизменной температуры за регулирующими клапанами турбины. Затем открывают ВЗ и котел переводят на номинальное давление.

На котлах, предназначенных для сжигания твердого топлива, при нагрузках выше 15— 30% номинальный котел переводят на твердое топливо и постепенно сокращают расход растопочного топлива. После взятия заданной нагрузки блока элементы пусковой схемы, используемые только при пусках и остановах, отключаются и с электроприводов соответствующей арматуры снимается напряжение.

Растопка неблочных котлов производится аналогично изложенному с исключением операций, определяемых спецификой блока.

Особняком стоит режим растопки прямоточного котла из состояния горячего резерва. Проведение такого режима на котлах СКД допускается, если в период простоя давление свежего пара сохранилось на уровне выше критического. На котлах ДКД требуется, чтобы запас до кипения воды на входе в НРЧ котла был не ниже 15°С. В противном случае, как следует из опыта эксплуатации, в процессе растопки котла возможны значительные повреждения экранов НРЧ, вызванные неравномерным распределением среды по трубам (как по расходу, так и по энтальпии). При соблюдении указанных условий растопка котла проводится по принципу быстрого ввода в режим нормальной работы. Поскольку в период простоя «законсервированного» котла параметры среды по тракту мало изменяются, при растопке устанавливается растопочный расход питательной воды и в течение 2—3 мин включаются мазутные форсунки (горелки) с расходом топлива, пропорциональным расходу воды. При этом вследствие некоторого отставания расхода топлива температура свежего пара снижается (на 30—50°С), а затем восстанавливается на номинальном уровне. Открытием ПСБУ давление свежего пара поддерживается постоянным. При четком проведении операций длительность такой растопки котла составляет 15—20 мин.

На ряде блоков, особенно предназначенных для эксплуатации в режиме покрытия переменного графика электрических нагрузок, их пуск производится под воздействием автоматизированной системы управления технологическими процессами (АСУ ТП). На современных установках эти системы обеспечивают не только автоматическое регулирование заданных процессов, но и проведение дискретных операций с помощью устройств логического управления (УЛУ). Эти устройства включают и отключают механизмы собственных нужд, изменяют состояние (открыто, закрыто) запорной арматуры, включают (отключают) автоматические регуляторы, переключают регуляторы с одних исполнительных органов на другие, изменяют структурные схемы регуляторов и т. п. Перед каждой из операций УЛУ осуществляют контроль допустимости их проведения. При наличии АСУ ТП на оператора блока возлагаются:

1) выполнение подготовительных операций к пуску блока и выбор автоматически включаемых резервных механизмов;

2) наблюдение за работой оборудования и подмена отдельных автоматических регуляторов в случае выхода их из строя;

3) корректировка режима (при необходимости) путем воздействия на задатчики автоматических регуляторов;

4) проверка состояния оборудования после завершения отдельных этапов пуска блока и выдача команды на автоматическое выполнение следующего этапа.

Таким образом, АСУ ТП блока представляет собой совокупность технических средств управления и оперативного персонала, взаимодействующего с этими средствами.