Реактор как генератор пара

В одноконтурных АЭС функции парогенератора выполняет кипящий реактор, в котором образуется пар из поступающей в него питательной воды. Таким образом, вода является и теплоносителем для охлаждения реактора и рабочей средой, из которой получается пар. В ядерном реакторе одновременно протекают нейтронно- физические, теплофизические и физико-химические процессы. Первые специфичны для ядерных установок и потому здесь не излагаются. Ниже рассматриваются кипящие реакторы в той части, в какой они являются генераторами пара.

Различают кипящие реакторы корпусного и канального типов.

|

Рис. 24.11. t, Q-диаграмма парогенератора с газовым теплоносителем. |

|

МВТ |

|

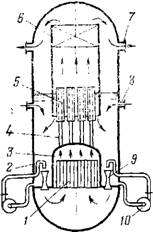

Рис. 24.12. Корпусный кипящий реактор. |

|

1 — активная зона; 2 — корпус; 3 — сборная камера; 4 — стояки сепараторов; 5 — первичные сепараторы; 6 — осушитель пара; 7 — пар на турбину; 8 — подвод питательной воды; 9 — струйный насос; 10 — циркуляционный насос. |

|

227 |

Корпусный кипящий реактор. Конструкции современного корпусного кипящего реактора с принудительной циркуляцией воды, генерирующего насыщенный пар для турбины, показана на рис. 24.12. Реактор представляет собой вертикальный стальной барабан диаметром 3—6 м. Его активная зона размещена в водяном объеме. Надежный отвод теплоты в активной зоне обеспечивается интенсивной циркуляцией воды, которая осуществляется встроенными в корпус струйными насосами. В мощных энергетических реакторах таких насосов до 20 шт. Они располагаются в кольцевом зазоре между актив

ной зоной и корпусом. После струйных насосов вода разделяется на два потока: один из них—больший — в количестве двух третей всего расхода циркулирующей воды проходит через активную зону, а другой — меньший — прокачивается циркуляционными насосами через две параллельные вынесенные из корпуса петли. Эта часть потока подается на всас струйных насосоз и служит таким образом для них рабочим телом. Эти вне - корпусные элементы несколько понижают радиационную безопасность реактора.

В цилиндрическом корпусе расположена активная зона с твэлами, собранными в топливные кассеты, опирающиеся на плиту. Сверху активная зона заканчивается сферическим днищем, образующим камеру пароводяной смеси. В днище вварены идущие вверх трубы по одной над каждой ячейкой активной зоны. По этим трубам пароводяная смесь поступает в турбосепараторы, после которых отсепарированная влага сливается в пространство между турбосепараторами и далее стекает вниз в водяной объем. Отсепарированная вода, смешиваясь с питательной водой, поступает на всас струйных насосов, которые преодолевают сопротивление контура многократной принудительной циркуляции. Выдаваемы:'» из турбосепараторов пар направл5:ется далее в паровоз объем, где он досушивается до влажности примерно 0,1% в осушителях. Внутрикорпусная сепарация пара освобождает реактор от внешних элементов и улучшает радиационную обстановку в районе расположения оборудования.

Корпусные реакторы относятся к наиболее освоенным. Они характеризуются высокой компактностью, простотой схемы, примерно вдвое меньшим рабочим давлением по сравнению с давлением теплоносителя первого контура ВВЭР, относительно малым расходом конструкционных материалов в активной зоне и сравнительно низкой стоимостью. Реакторы корпусного типа имеют ограниченные размеры, определяемые возможностью транспорта корпуса к монтажной площадке. Изготовление корпуса большого диаметра встречает трудности из-за существенного увеличения толщины стенки, особенно для установок высокого давления. По этим причинам реакторы корпусного типа имеют ограничение по мощности и могут применяться в энергоблоках до 1000 МВт. Корпус реактора, особенно больших размеров, работает в тяжелых условиях, поскольку он подвержен совокупному воздействию высокого давления теплоносителя и нейтронного потока активной зоны.

В корпусных реакторах трудно получить достаточную информацию, позволяющую в процессе эксплуатации своевременно прогнозировать возникновение дефектов в корпусе. Это в большей мере относится к мощным установкам, для которых приходится выполнять значительный объем сварочных работ на монтажной площадке, а не в заводских условиях. Реакторы корпусного типа работают при естественной и принудительной циркуляции, оии могут выдавать нар ДКД.

Канальный кипящий реактор (рис. 24.13) имеет активную зону, состоящую из графитового блока, в центральной части которого в определенном порядке вертикально расположены технологические каналы. В каналах вода омывает тепловыделяющие сборки с твэлами, нагревается до кипения и частично испаряется.

Удовлетворительная работа реакторов при большом тепловыделении в режиме кипения позволила разработать реакторы, в которых не только генерируется пар, но и осуществляется перегрев его до необходимой температуры. Для перегрева пара выделяется часть' технологических каналов, в которые поступает насыщенный пар, отсепарированный в барабане из пароводяной смеси.

Мощность реактора как г. нерагора пара определяется количеством каналов и мощностью каждого из них. При данных параметрах каиалоз паропроиззодг - тельность реактора-парогенератора зависит от числа каналов. Чем их больше, тем выше паропроизводитель-

|

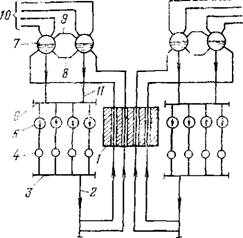

Рис. 24.13. Схема многократной принудительной циркуляции кипящего канального реактора РБМК-Ю00. 1— реактор; 2 — раздаточный групповой коллектор; 3 — напорный коллектор; 4 — обратный клапан; 5 — ГЦИ; 6 — всасывающий коллектор; 7 — барабан-сепаратор; 8 и 9 — уравнительные трубы; 10 — пар на турбину; И — опускные трубы. |

Ность, однако усложняются конструкция установки и ее эксплуатация.

Канальный реактор обеспечивает возможность получения значительной единичной мощности (1000— 2000 МВт и более), повышения параметров теплоносителя, а следовательно, и КПД.

Канальные реакторы в настоящее время работают в режиме многократной принудительной циркуляции, однако по своей конструкции они допускают генерацию пара по прямоточной схеме.

Преимущества реакторов канального типа (главное— это отсутствие корпуса под давлением) привели к созданию АЭС с серийными кипящими реакторами большой мощности. Уран-графитовый реактор РБМК-ЮОО канального типа предназначен для выработки насыщенного водяного пара. Блок работает по одноконтурной схеме, т. е. получаемый в реакторе пар направляется непосредственно в турбины, а его конденсат подается в циркуляционный контур реактора.

Реактор размещен в бетонной шахте, заполненной цилиндрической кладкой из вертикальных графитовых колонн с центральными отверстиями, з которых расположены технологические каналы. В технологических каналах установлены твэлы, и через них циркулирует теплоноситель. В пределах активной зоны (высота около 7 м) технологические каналы изготовлены из циркониевых труб диаметром 88X4 мм. За пределами активной зоны технологические каналы выполнены из нержавеющей стали. В каждом канале размещена кассета с двумя тепловыделяющими сборками. Каждая сборка состоит из 18 твэлов. Твэл представляет собой циркониевую трубку диаметром 13,5X0,9 мм с таблетками из двуокиси урана. Отдельные каналы используются для размещения стержней-поглотителей системы управления и защиты.

Отвод выделяемой реактором теплоты обеспечивается контуром многократной принудительной циркуляции, состоящим из двух петель. Циркуляция теплоносителя в каждой петле, осуществляется с помощью четырех главных циркуляционных насосов, три из которых являются рабочими и один — резервным. Вода с давлением около 8 МПа температурой 265°С после насоса поступает в напорный коллектор, откуда направляется в раздаточные коллекторы, затем с помощью регулирующих клапанов распределяется по технологическим каналам.

Двигаясь через технологические каналы снизу вверх, вода сначала подогревается на экономайзерном участке, а затем частично испаряется. Образовавшаяся пароводяная смесь (х=14,5°/о) транспортируется по индивидуальным трубопроводам в барабаны-сепараторы. Между двумя барабанами-сепараторами каждой циркуляционной петли имеются уравнительные трубы. Их назначение — предотвратить перекосы уровней в барабанах-сепараторах, в которых пароводяная смесь разделяется на пар и воду. Насыщенный пар влажностью 0,1% направляется в турбины, а вода, смешиваясь с конденсатом отработавшего в турбинах пара, после очистки, подогрева и деаэрации циркуляционными насосами подается на вход технологических каналов.

В качестве следующего шага развития реакторов канального типа рассматриваются реакторы мощностью 1500—2000 МВт с перегревом пара в каналах реактора при давлении 6,5 МПа.