Контроль за металлом в эксплуатации

Выше отмечалось, что под воздействием высоких температур свойства сталей ухудшаются. Поэтому необходим систематический контроль состояния металла, работающего в условиях ползучести (при температуре пара более 450°С). Контролю подлежат трубопроводы, коллекторы, змеевики поверхностей нагрева пароперегревателя, фланцевые соединения и другие элементы. Все места измерения снабжаются надежной тепловой изоляцией с такой же теплопроводностью, какую имеет и тепловая изоляция на остальных участках паропровода или коллектора.

|

Шо

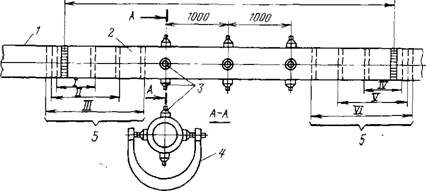

Рис. 25.3. Контрольный участок паропровода. 1 — паропровод; 2— контрольный участок; 3 — бобышки; 4 — скоба для измерения остаточных деформаций; 5 — вырезки образцов для испытаний; /—vi — последовательность вырезок. |

Для контроля ползучести и проверки изменения структуры и механических свойств металла на главных паропроводах вблизи котла в легкодоступном месте предусматривают контрольные участки длиной около 4,5 м (см. рис. 25.3). Контрольные участки паропроводов из перлитной и ферритно-мартенситной стали имеют бобышки, на которых контролируется ползучесть по изменению диаметра. На паропроводах, выполненных из аустенитной стали, бобышки не устанавливают и остаточную деформацию проверяют непосредственно на трубах с помощью микрометров. Из контрольного участка 1 раз в 3 года вырезается образец для производства механических и металлографических испытаний, химического и.,карбидного анализа основного металла и сварных соединений (рис. 25.4). Кроме контрольных участков, бобышки привариваются в двух взаимно перпенди-

|

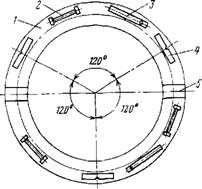

Рис. 25.4. Схема вырезки образцов. /— вырезанный образец трубопровода; 2 — образец для испытания иа растяжение; 3 — то же на ударную вязкость; 4— то же для карбидного анализа; 5 — то же для микрошлифа. |

Кулярных диаметрах на прямых участках паропроводов, имеющих длину более 1,5 м. Для того, чтобы исключить влияние температуры, все измерения выполняются при остывшем металле до температуры ниже 50°С. Аналогично контролируется ползучесть коллекторов. Для предупреждения аварийных остановов котла систематически контролируют ползучесть также змеевиков пароперегревателей с помощью скоб.

Метод контрольных участков имеет тот недостаток, что вырезка их трудоемка и требует последующей заварки вырезаемого образца. Основной же недостаток состоит в том, что изменение свойств металла контрольного участка не характеризует изменений свойств всех остальных труб, в связи с чем необходим потрубный контроль.

Разработаны эффективные безобразцовые методы потрубного контроля, не требующие вырезки образцов из труб, что делает эти методы особенно ценными. Для контроля микроструктуры непосредственно на трубах применяют переносные металлмикроскопы, снабженные фотоаппаратами и укрепляемые на трубе. Подлежащую исследованию поверхность необходимо подготовить, отшлифовать и отполировать. Шлиф подготавливают пневматической или электрической бормашинкой набором шлифовочных и полировочных дисков.

Все шире в практику контроля металла на электростанциях внедряют безобразцовые методы механических испытаний. Основаны они на том, что между твердостью, определяемой вдавливанием, и основными механическими свойствами при растяжении имеется устойчивая зависимость.

Широкое распространение получили разработанные в МЭИ методы и приборы определения механических свойств по твердости. Согласно этим методам характеристики прочности 00,2 (предел текучести) и СГв (предел прочности) определяют соответственно по твердости на пределе текучести Но,2 и по твердости по Бринеллю Нв. Значение #о,2 определяют по отношению нагрузки вдавливания Р0,2 (нагрузка вдавливания 2450 Н) к поверхности отпечатки М при достижении остаточной деформации 0,2% (ГОСТ 22762-77). При диаметре вдавливаемого шарика 10 мм остаточная деформация 0,2% достигается при диаметре отпечатка 0,9 мм, Af = 0,6 мм2. Предел прочности 0В определяют измерением твердости по Бринеллю, найденной по результатам вдавливания шарика диаметром 2,5 мм под нагрузкой 1840 Н (ГОСТ 22761-77).

Характеристика пластичности 0/о (относительное

Удлинение при растяжении пятикратного образца l/d — = 5) н Ї (поперечное сужение) определяются соответственно:

2ов+а0>2

Где А — площадь под диаграммой растяжения образца до разрыва, см2; — по результатам испытаний материала на твердость по Бринеллю с использованием частных зависимостей.

Безобразцовые методы контроля качества металла удобны в эксплуатации, но точность их несколько ниже прямых методов с применением образцов.

Тепловые расширения паропроводов, обычно имеющих сложную пространственную систему, в эксплуатации вызывают перераспределение нагрузок на опоры и потому могут привести к чрезмерным напряжениям в отдельных участках паропровода. Для контроля расширения трубопроводов, работающих при температуре более 300°С, служат реперные указатели.

[1] В дальнейшем условно размерности удельных объемов и энтальпий будут относиться к 1 кг топлива.

[2] Далее условно размерность величин будет приводиться только на I кг твердого и жидкого топлива.

[3] В литературе равнозначный термин — точка закипания.

[4] При подаче всей питательной воды на барбо - тажное паропромывочное устройство (см. § 15.4) недогрев до кипения ликвидируется за счет конденсации части барботнруклцего пара.

[5] При значениях рН, характерных для водных режимов ТЭС и АЭС (см. гл. 15),

[6] По условиям получения чистого пара,

[7] В дальнейшем для сокращения водно-химический режим будем называть водным режимом, понимая при этом протекание н химических процессов.

Рис. 18.19. Схемы регулирования перегрева пара двумя впрысками по тракту пароперегревателя (а) и тремя впрысками (б).

/ — конденсатор; 2 — барабан; 3 — радиационный (настенный) пароперегреватель; 4 н 16 — радиационные потолочные пароперегреватели; 5, 7, 17 и 19 — ширмы; 6, 9, 15, 18 п 22 — впрыскивающие пароохладители; 8, Ю 21 и 23 — конвективные ступени пароперегревателей; 11 — экономайзер; /2—НРЧ; 13 — СРЧ; 14 — ВРЧ; 20 — ППТО (см. рнс. 18.20); /, II и /// — линии впрысков.

Для стабилизации температуры пара в обоих пароперегревателях при снижении нагрузки целесообразно отнять избыточную теплоту от свежего пара и передать его вторично-перегретому пару. Для этого используют ППТО, способствующие перераспределению теплоты, передаваемой радиацией и конвекцией.

Секция ППТО состоит из системы 10—20 трубок диаметром 25—35 мм, помещенных в коллектор диаметром 300—400 мм (рис. 18.20). Для лучшей ком-

[9] Более подробно процессы при нестационарных режимах и их математическое описание для котлов различных типов рассматриваются в [65, 68 и др.].