ТОПОЧНЫЕ УСТРОЙСТВА

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

В промышленной теплоэнергетике используются все виды топлива — твердое, жидкое и газообразное. До массового применения жидкого и газообразного топлива в промышленных котельных слоевой способ сжигания твердого топлива был преобладающим.

Слоевые топочные устройства просты в эксплуатации, пригодны для работы на углях различных сортов в широком диапазоне нагрузок, характерны небольшим расходом электрической энергии на собственные нужды. Кроме того, они не требуют больших объемов топочных камер.

Топочные устройства для сжигания топлива в слое по степени механизации операций обслуживания (питание слоя топливом, шурование слоя и удаление шлака) делятся на механические (все операции механизированы), полумеханические (при обслуживании имеется доля ручного труда) и ручные (все операции по обслуживанию выполняются вручную). Промышленностью выпускаются слоевые топочные устройства: механические — топки с чешуйчатой цепной решеткой прямого хода (ТЧ), топки обратного хода чешуйчатые (ТЧЗ), топки обратного хода ленточные (ТЛЗ);

Полумеханические — топки с пневмомеханическими забрасывателями и решеткой с поворотными колосниками (ПМЗ-РПК);

Ручные - топки с решеткой с поворотными колосниками (РПК). Указанные топочные устройства предназначены для установки под водотрубными котлами и могут быть применены в жаротрубных котлах при устройстве выносной топочной камеры с экранированием или без него. Механические топочные устройства применяются в котлах паропроизводительностью 10 т/ч и более, полумеханические топки — для котлов меньшей паропроизводительности. При сжигании антрацитов марок АС и AM применяются топки типов ТЧ и ПМЗ-РПК; каменных и бурых углей — топки типов ТЛЗ, ТЧЗ и ПМЗ-РПК; сланцев в котлах паропроизводительностью 6,5-11 т/ч - топки типа ТЛЗ; фрезерного торфа в котлах паропроизводительностью 2-6,5 т/ч - модернизированные топки типа ПМЗ-РПК

Топки с движением колосникового полотна от фронта к задней стенке топочной камеры называют топками прямого хода, при противоположном движении — обратного хода.

По исполнению колосникового полотна топки разделяют на чешуйчатые - типа ТЧ и ТЧЗ (полотно набирается из отдельных колосников, перекрывающих друг друга и образующих подобие чешуи) и ленточные — типа ТЛЗ.

|

Sso

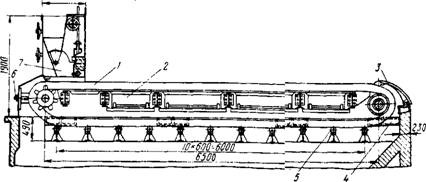

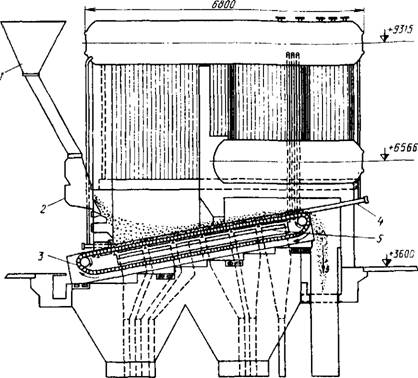

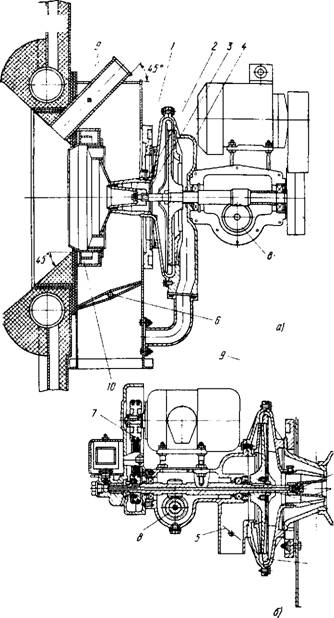

Рис. 23. Топка с чешуйчатой цепной решеткой прямого хода (продольный разрез) длиной 6500 мм: 1 - колосниковое полотно; 2 - зонные камеры воздушного дутья; 3 - скребковый шлакосниматель; 4 - башмак опорный; 5 - рольганг; б - устройство натяжения цепи; 7 - питатель угля |

Привод топки Может располагаться с правой стороны (правое исполнение) или с левой (левое исполнение).

В топках с чешуйчатой цепной решеткой прямого хода (типа ТЧ) горение топлива происходит в слое толщиноГ' 100-200 мм при верхнем зажигании. Потоки топлива и воздуха движутся взаимно перпендикулярно. Топливо на решетку подается самотеком из угольного ящика. Расход топлива регулируется скоростью движения колосникового полотна, толщина слоя топлива для каждого сорта топлива поддерживается относительно постоянной.

Колосниковое полотно топки типа ЧЦР состоит из стальных пластинчатых цепей, на которых крепятся колосники, перекрывающие друг друга и образующие подобие чешуи. Скорость движения колосникового полотна может изменяться от 2,31 до 15,72 м/ч (2,4-16,62 м/ч) в зависимости от применяемого редуктора.

Передний вал решетки может перемещаться с помощью устройства для натяжения колосникового полотна. В хвостовой части решетки установлен скребковый шлакосниматель. Под рабочей частью колосникового полотна выполнены камеры для зонного подвода воздуха. Топка типа ТЧ включает раму, угольный ящик, колосниковое полотно, передний и задний валы, шлакосниматель, опорной рольганг и топочный привод (рис. 23).

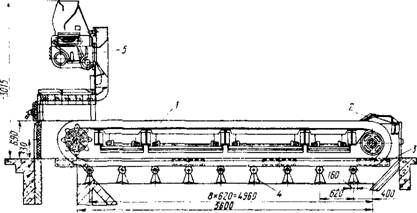

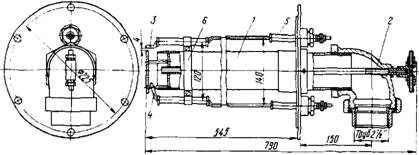

Топки обратного хода чешуйчатая (типа ТЧЗ) и ленточная (типа TJ13) с пневмомеханическими забрасывателями (Рис - 24, 25) относятся к факельно-слоевым топочным устройствам.

|

|

|

Рис. 24. Топка типа ТЧЗ длиной 5600 мм (продолі,- ный разрез): |

|

Колосниковое полотно; |

|

Заднее уплотне |

|

Ние; 3 - башмак опорный; 4 - рольганг: J - забрасыватель топлива |

|

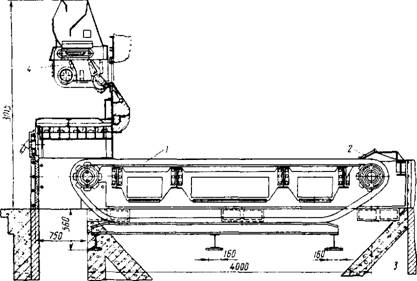

Рис. 25. Топка гипа TJ13 длиной 4000 мм (продольный разрез): 1 - колосниковое полотно; 2 - заднее уплотнение; 3 - башмак опорный; 4 - забрасыватель топлива

|

Пневмомеханический заброс позволяет работать на несортированных углях и сланце с содержанием мелочи размером 0-6 мм до 40%, при зтом необходимое дробление - до куска размером 30-40 мм. Крупные куски топлива в таких топочных устройствах гсірят в слое, мелочь отвеивается и сгорает в топочном объеме.

|

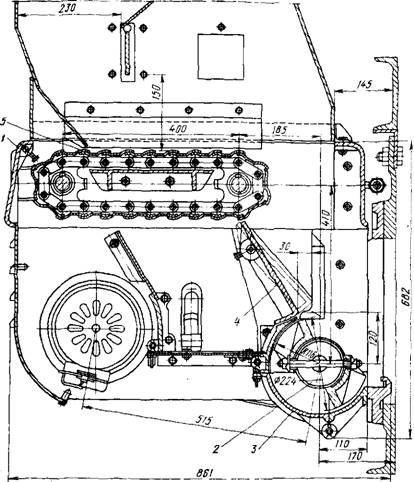

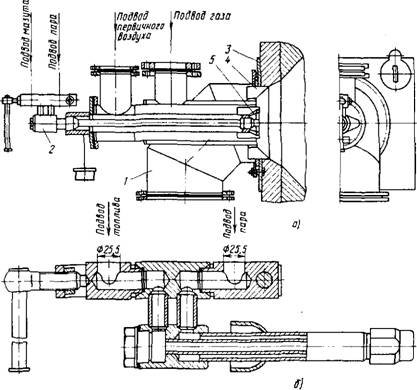

Рис. 26. Пневмомеханический забрасыватель с пластинчатым питателем: 1 - корпус; 2 - ротор с лопастями; 3 - цилиндрический лоток; 4 - кулиса; 5 - питатель |

Конструкция и принцип работы колосникового полотна топок тина ТЧЗ и ТЧ аналогичны. Колосниковое полотно топки типа TJI3 плотнее топки типа ТЧЗ, что позволяет работать при меньшем коэффициенте избытка воздуха в топке. Применение топок тина ТЛЗ ограничено невозможностью увеличения ширины и длины колосникового полотна из-за

недостаточной прочности колосников. Присоединительные размеры указанных топок одинаковы, ряд узлов и деталей унифицирован. Скорость движения колосникового полотна топки ТЧЭ-2,31 составляет 15,72 м/ч, топки ТЛЗ-20,4 - 13,9 м/ч.

Пневмомеханический забрасыватель с пластинчатым питателем (рис. 26) служит для подачи топлива на колосниковую решетку и состоит из корпуса, ротора с лопастями, цилиндрического лотка, регулирующей плиты, плунжерного питателя, редуктора, кулисного механизма. Привод забрасывателя от электродвигателя - через клиноременную передачу. Перестановкой клинового ремня на трехступенчатых шкивах можно изменять скорость вращения ротора. Забрасыватели выпускаются двух типоразмеров, их техническая характеристика приведена ниже:

Техническая характеристика пневмомеханического забрасывателя

Рабочая ширина, мм................................................. 400 600

Производительность, кг/ч......................................... 3200 5200

Диаметр ротора по лопастям, мм.................... 224 224

Частота вращения, 1/с:

Рото pa

Вала питателя............................

|

7,83; 11,0; 15,17 0 0,786 |

|

7,83; 11,0; 15,17 0-0,786 1.1 590 |

|

1.1 390 |

Мощность электродвигателя, кВт Длина ротора по лопастям, мм.

Топки с пневмомеханическими забрасывателями и решеткой с поворотными колосниками (типа ПМЗ-РПК) относятся к факельно-слое- вым полумеханическим топочным устройствам, работающим при непрерывном забросе топлива на горящий слой. В этих топках сжигаются несортированные угли с содержанием мелочи размером 0—6 мм до 60%. Мелкие фракции топлива сгорают в топочном объеме. Горение крупных частиц происходит поверх шлаковой подушки в слое толщиной 20-50 мм. Интенсивное нижнее зажигание свежего топлива по всей площади решетки топки позволяет успешно применять ее при сжигании углей с повышенной влажностью. В этих топках механизирован только процесс подучи топлива на решетку, удаление шлака связано с применением ручного труда н перерывом в горении топлива на очищаемой секции.

Топка типа ПМЗ-РПК состоит из неподвижной решетки с поворотными колосниками, одного или нескольких сбрасывателей с приводом, чугунного фронта и угольных ящиков. При количестве забрасывателей более трех для них применяются раздельные приводы с левой и правой сторон.

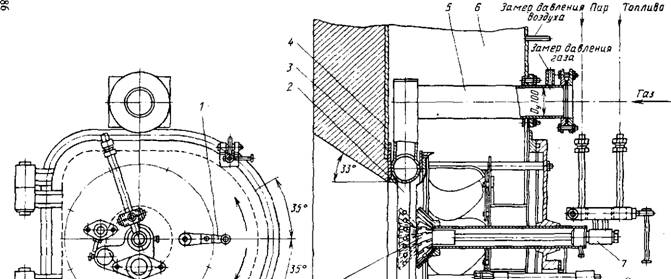

Топочное устройство для сжигания в высокотемпературном кипящем слое мелочи антрацита и тощего угля с размерами куска не более 13 мм в котлах Е-10-14Ф представляет собой механическую топку с пневмомеханическим забрасывателем и узкой ленточной цепной решеткой прямого хода ТНУ-0,31/5,6 (рис. 27).

|

Рис. 27. Топочное устройство для сжигания топлива в высокотемпературном кипящем слое: |

I - бункер сырого угля; 2 - пневмомеханический забрасыватель; 3 - ленточная цепная решетка прямого хода ТНУ-0,31/5,6; 4 - охлаждающая панель; 5 - коробка зонного дутья

Топка состоит из решетки, собранной на раме с коробами подвода воздуха, питателя угля ПП-400 с разгонной плитой и соплами, привода цепной решетки ПТБ-1200М, зонных клапанов, колосника переднего уплотнения и комплектующей гарнитуры.

Рама решетки состоит из двух боковых конструкций (щек), соединенных поперечными балками, к которым приварены междузонные уплотнения; устанавливается на башмаки, заливаемые в бетонный фундамент, и имеет возможность свободного перемещения относительно первого башмака со стороны привода.

В нижней части рамы приварены листы, образующие дутьевые зоны, поступление воздуха в которые регулируется клапанами. В нижней части листов, образующих зольный пол, выполнены течки для удаления провала.

Колосниковое ленточное полотно включает два вида колосников (крайние и средние), тяговые стальные пластинчатые цепи, опорные ролики и соединительные стержни ф 25 мм. Все колосники ведомые и не испытывают тяговых усилий. Крайние колосники выполняют роль бокового уплотнения.

На передней части рамы устанавливается коробка переднего уплотнения, служащая для предотвращения выбивания топлива из слоя на фронт котла.

На фронте топки крепится питатель топлива, воздушный короб пневмо - заброса, плита, дверки и опорный швеллер. Над питателем устанавливается каскадно-лотковый угольный ящик.

Питатель топлива состоит из корпуса, разгонной плиты, пластинчатого питателя и привода.

Регулирование производительности осуществляется импульсным вариатором, соединенным с приводным валом пластинчатого питателя цепной передачей. Маховики управления вариатором вынесены на переднюю стенку питателя. Диапазон регулирования не менее 1 :6, максимальная производительность 3200 кг/ч.

К фронтовой плите под выходным окном питателя установлена разгонная плита, под которой размещено сопло пневмозаброса.

|

|

Для перемещения колосникового полотна служит привод ПТБ-1200М с электродвигателем постоянного тока П-32, обеспечивающий бесступенчатое регулирование в диапазоне 1,25-25 с-1

(75-1500 об/мин).

Особенностью топки является двухступенчатый процесс горения топлива. Подача топлива в топку осуществляется пневматическим питателем непрерывно на переднюю часть полотна.

В первой ступени горение топлива происходит во взвешенном состоянии в кипящем слое в ванне, образованной поверхностью на-

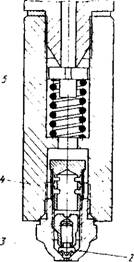

Рис. 28. Топливная форсунка котла КПА-500Ж: 1 - корпус; 2 - завихритель; 3 - сопло; 4 - •фильтр; 5 - обратный клапан

|

|

Клонной решетки, боковыми и передними откосами угля и шлака над дутьевыми зонами, где топливо интенсивно перемешивается и сгорает по всему объему ванны.

Под колосниковую решетку подается примерно 50% воздуха, необходимого для полного сгорания топлива.

Образующаяся на выходе из кипящего слоя хорошо подготовленная пылегазовая смесь догорает в топочном объеме, куда подается вторичный воздух в виде острого дутья.

Выгоревший в кипящем слое шлак слипаете* в комки и опускается на полотно решетки, которая перемещает его в Шлаковый бункер. Подача пэд слой большого количества первичного воздуха (а пер> 0,5) приводит к повышению температуры в кипящем слое н шлакованию решетки.

Переменная толщина слоя и его сопротивление по длине решетки вызывают необходимость зонного регулирования подачи воздуха, поэтому последний подается под решетку шестью Патрубками с шиберами. Первые три зоны служат для организации кипения топлива, а три последние для выжига шлака. Регулировка первых трех зон кипения требуется при каждой растопке котла, поэтому органы управления этих зон вынесены на фронт котла.

Регулирование, трляавлй нагрузки тешки производится изменением подачи топлива питателем и дутьевого воздуха направляющим аппаратом дутьевого вентилятора.

Горелочное устройство, применяемое в котлах КПА-500Ж, состоит из корпуса, двух топливных форсунок, завихрителя воздуха, электродов зажигания, смотрового окна и корпуса длл установки фотосопротивления. В корпусе горелки имеются три окна для прохода воздуха, подаваемого вентилятором к завихрителю.

Форсунка (рис. 28) состоит из корпуса, заверителя, сопла, фильтра и обратного клапана. В завихрителе форсунки топливо получает вращательное движение и, выходя из сопла с углом распыления около 80°, перемешивается с поступающим воздухом. Стабилизация горения обеспечивается слоем жароупорного бетона на поду топки.

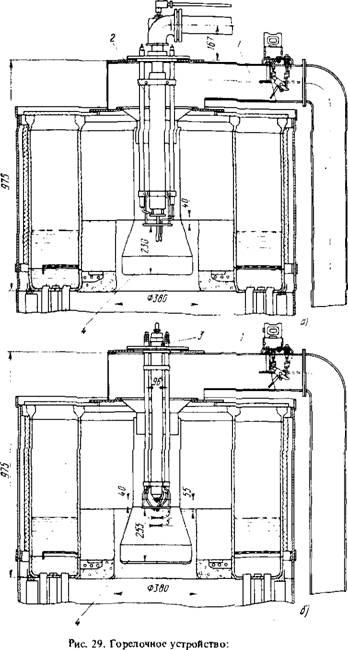

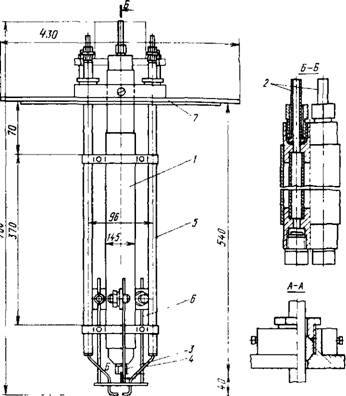

В котлах Е-1-9Ж, работающих на печном бытовом топливе, соляровом масле или дизельном топливе, горелочное устройство включает: воздушный регистр, форсунку Ф-1,0 механического распыливания, запальное устройство и смеситель (рис. 29,6). Форсунка ф-1,0 (рис. 30) состоит из топливного ствола с двумя параллельными каналами, двух распы - ливателей, расположенных на конце топливного ствола, двух электродов зажигания и электрода "земля".

А - котла F-],0-9r; б - котла Е-1.0-9Ж; 1 - воздушный регистр; 2 - газовая горелка; 3 - форсунка; 4 - смеситель

Механические примеси из топлива, оставшиеся после фильтрации в щелевых фильтрах топливной системы, улавливаются сетчатыми фильтрами, устанавливаемыми на входе в форсунку, топливо, пройдя по топливным каналам ствола форсунки и тангенциальным каналам распылителей (по три канала в каждом), на выходе из сопла закручивается, а в смесителе горелки распыливается и перемешивается с воздухом, поступающим из воздушного регистра. Воспламенение смеси топлива с воздухом при растопке котла производится от искры, возникающей между электродами при потче высокого напряжения (10 000 В) от трансформатора зажигания.

Техническая характеристика форсунки Ф-1,0

Теплопроизводителыюстъ, ГДж/ч (Гкал/ч) . . . 3,35 (0,8)

Расход топлива, кг/ч................................................................ 80

Давление перед форсункой:

Топлива, МПа (кгс/смг) ............................................ 1,2-1,5(12-15)

Воздуха, кПа (мм вод. ст.)*..................................... 1,4-1,5 (140-150)

Масса, кг............................................................... 9

Техническая характеристика ротационной форсунки Р-90-П

Номинальная производительность, кг/ч.................

Диапазон регулирования, % ..................................

Давление топлива перед форсункой, 10 s Па

(кгс/см[6])* ...............................................................

Вязкость топлива перед форсункой, °ВУ...............

Максимальное давление первичного воздуха,

КПа (мм вод. ст.) ....................................................

Частота врашения вала, об/мин..............................

Угол раскрытия факела, град..................................

Коэффициент избытка воздуха при номинальной

Производительности................................................

Мощность двигателя, кВт........................................

|

90 20-120 0,1-0,5 16 2,3 (230) 3990 90 1,15 0,8 75 |

Масса форсунки с двигателем, кг...........................

Теплопроизводительность, ГДж/ч(Гкал/ч) . . Теплотворная способность природного газа, Q

КДж/м[7] (ккал/м') .................................................

перед горелкой, кПа (мм вод. ст.):

|

Рис. 30. Форсунка механическая Ф-1,0: 1 - ствол; 2 - топливные каналы: 3 - распылитель; 4 - электрод зажигания; 5 - фарфоровая изоляционная трубка; б - электрод "земля"; 7 - присоединительный фланец |

Горелки РГМГ-1 и РГМГ-2 (рис. 31,6), предназначенные для работы на мазуте марок М40 и М100 или на природном газе, максимально унифицированы с горелочным устройством АР-90. Эти горелки применяются на паровых и водогрейных котлах. Для работы только на газообразном топливе эти горелки выпускаются без ротационных форсунок. Устройства ротационной форсунки и воздухонаправляюшего короба идентичны с такими же, узлами горелки АР-90. Газ из газопровода подводится к кольцевому коллектору горелки, перфорированному ію длине калиброванными отверстиями, расположенными в один ряд.

Равномерность распределения газа по отверстиям обеспечивается кольцевой диафрагмой внутри коллектора. Воздухонаправляющее устройство вторичного воздуха включает осевой завихритель с прямыми лопатками, установленными под углом 40° к оси горелки; диффузор и конусный стабилизатор на выходе из горелки. Горелка расположена в воздушном коробе. При работе на газе форсунка выводится из воздушного короба.

Техническая характеристика газомазутных горелок РГМГ-1 и РГМГ-2 приведена в табл.15.

|

Таблица 15. Техническая характеристика горелок РГМГ-1 и РГМГ-2

|

Для котлов паропроизводительностью 1 т/ч выпускаются агрегати - рованные газогорелочные (АГГУ-1) и топливно-горелочные (АГТУ-1) устройства.

Горелочное устройство представляет единый блок, включающий корпус, вентилятор с электродвигателем, короткофакельную горелку смесительного типа (либо форсунку) с центральной раздачей газа, смеситель, газопровод, (или топливопровод). Устройство выполняется

|

Рис. 31. Горелочное устройство: |

|

Рис.,32. Газовая горелка Г-1,0 для котла паропроизводительностью 1,0 т/ч: 1 - центральная труба; 2 - запальное устройство; 3 - электрод для зажигания газа; 4 - электрод для контроля пламени; 5 - фарфоровая изоляция; 6 - хомут |

Поворотным вокруг вертикальной оси. Номинальная теплопроизводи- тельность АГГУ-1 и АГТУ-1 составляет 3,34 ГДж/ч (0,8 Гкал/ч), а максимальная 4,J8-4,6 ГДж/ч (1,0-1,1 Гкал/ч).

Газогорелочное устройство предназначено для работы на природном газе, а топливно-горелочное устройство — для работы на дизельном топливе, соляровом масле или печном топливе (ПТБ), работает при давлении воздуха 1,3-1,5 кПа (130-150 мм вод. ст.) Перед горелкой АГГУ-1 давление газа 1,4-1,6 кПа (140-160 мм вод. ст.). Оба горелоч - ных устройства обеспечивают работу котла с коэффициентом избытка воздуха в топке равным 1,06.

Комбинированное горелочное устройство, применяемое в котлах АВ-2 и АПВ-2, рассчитано на сжигание основного топлива - природного газа, резервного топлива — масла солярового или печного топлива. Подвод воздуха к горелке выполнен с закручиванием в улиточном устройстве. Регулирование расхода первичного и вторичного воздуха осуществляется установленными на входе заслонками. Для лучшей организации процесса горения предусмотрен завихритель вторичного воздуха, в котором по его периферии организована подача газа через 11 газовыдающих трубок Ф 21,3X2,8 мм, выходящих из кольцевого коллектора.

А - АР-90; б - РГМ-1; РГМ-2; 1 - форсунка; 2 - распиливающий стакан; 3 - полый вал; 4 - вентилятор первичного воздуха; 5 - шибер на воздуховоде первичного воздуха; 6 - шибер на воздуховоде вторичного воздуха; 7 - клиноремеи - ный привод форсунки; 8 - привод топливного насоса; 9 - гляделка; 10 - кольцевой коллектор

6-6122

Распыливание жидкого топлива в горелочном устройстве осуществляется ротационной форсункой и первичным воздухом, подаваемым вентилятором, имеющим привод от электродвигателя форсунки. Конструкция горелочного устройства позволяет вывести из него ротационную форсунку при длительной работе на газе.

Дутьевой центробежный вентилятор установлен на фронте котла над горелочным устройством. Воздух забирается со стороны переднего дниша барабана котла и нагнетается в горелочное устройство, присоединенное непосредственно к диффузору вентилятора.

Пуск котлов на жидком топливе предусматривается при отсутствии природного газа в газопроводе от баллонов с сжиженным углеводородным газом, на которых устанавливается регулятор давления газа (после себя).

Для сжигания мазута и газа в топках котлов типа ДКВР, ДЕ й других, соответствующих им по тепловой мощности, широко применяются газомазутные горелки типа ГМГ, рассчитанные для работы на газе теплотворной способностью 35 500 кДж/м3 (8500 ккал/мэ) или мазута М40 и Ml00. Допускается одновременное сжигание газа и мазута.

Устройство газомазутной горелки поясняется на рис. 33. Для распы - ливания жидкого топлива в горелке применена паромеханическая форсунка, обеспечивающая высокое качество распыла во всем диапазоне регулирования нагрузки. Форсунка состоит из распиливающей головки, ствола, колодки, скобы с затяжным винтом для соединения парового и топливного штуцеров. Мазут, поступающий в форсунку по внутренней трубе, подводится через распределительную шайбу в кольцевой канал завихрителя, откуда по тангенциальным каналам попадает в камеру завихрения, приобретая вращательно-поступательное движение, выходит из сопла и распыливается за счет центробежных сил. Расширение диапазона регулирования достигается за счет применения паровых завихрителей — из наружной трубы через каналы в накидной гайке пар поступает в каналы завихрителя и закрученным потоком на выходе принимает участие в распыливании мазута. Эффективная работы форсунки на всех режимах обеспечивается при давлении распыливающего пара 0,07-0,2 МПа (0,7-2,0 кгс/см2), на нагрузках выше 70% форсунка может устойчиво работать и без парового распыла.

Воздух к корию факела (до 15% общего расхода) подводится через регистр первичного воздуха, в котором происходит закручивание потока, способствующее лучшему перемешиванию его с топливом. Закручивание потока вторичного воздуха происходит в регистре, представляющем лопаточный аппарат с прямыми лопатками, установленными под углом 45°. Регистры первичного и вторичного воздуха изготовляются правого и левого закручивания.

Производительность горелки регулируется изменением давления мазута или газа и соответствующим изменением подачи воздуха.

|

Рис. 33. Газомазутная горелка типа ГМГ: А - горелка; б - форсунка; 1 - газовоздушная часть; 2 - мазутная форсунка; 3 - монтажная плита; 4 - регистр вторичного воздуха; 5 - регистр первичного воздуха |

При работе на жидком топливе подача первичного воздуха не регулируется, при работе на газе расход первичного воздуха регулируется пропорционально расходу газа.

Розжиг горелок производится автоматически запальником или вручную факелом.

Техническая характеристика горелок типа ГМГ приведена в табл. 16.

Наряду с указанными применяется также газомазутная горелка типа ГМГБ, рассчитанная на сжигание топочных мазутов М40 и М100, флотских мазутов Ф5 и Ф12 и природного газа с теплотой сгорания (?р = = 35500 кДж/м3 (<?р= 8500 ккал/м3). Горелка обеспечивает диапазон регулирования в пределах 10—100% номинальной производитель-

Таблица 16. Техническая

Марка горелки

Наименование

ГМГ-1/1,5-1 ГМГ-1/1,5-11

|

Номинальная теплопроизводительность, 3,86(0,9) 5,64(1,35) ГДж/ч (Гкал/ч) Давление воздуха, Па (мм вод. ст.):

|

|

* Числитель - при номинальной нагрузке, знаменатель - при минимальной. |

Ности. В случае применения горелки для сжигания дизельного топлива или солярового масла может быть использована та же форсунка. При этом следует учитывать, что ее рабочая характеристика изменится в зависимости от плотности и вязкости топлива.

Горелка типа Г1ГБ (рис. 34) включает в себя паромеханическую мазутную форсунку, газовую часть, лопаточный завихритель, стабилизатор пламени, рычаг поворота, заглушку для закрытия форсуночного канала при снятии форсунки, запально-зашитное устройство.

Исполнение горелок предусматривает варианты с левым и правым направлениями вращения воздуха.

Паромеханическая форсунка состоит из парового и топливного трубопроводов, корпуса, ствола, зажимного винта, парового и топливного завихрителей, распределительной шайбы. Ствол представляет собой две концентрически расположенных трубы, присоединенные с одной стороны к корпусу форсунки, с другой - к распыливающей головке.

По центральной трубе подается жидкое топливо, по наружной — пар на дополнительный распыл. Из внутренней трубы мазут через отверстия в распределительной шайбе поступает в кольцевой канал топливного

|

Характеристика горелок типа ГМГ

|

Завихрителя и далее по тангенциальным каналам — в камеру завихрения, излучая вращательно-поступательное движение. Под действием центробежных сил топливо прижимается к стенкам завихрительной камеры, продолжая двигаться поступательно через сопловое отверстие в виде пленки.

При срыве с кромки сопла пленка топлива дробиться на мельчайшие капли, вылетающие в топку в виде полого конуса. Расширение диапазона регулирования достигнуто за счет применения ступени парового распыла, выполненной в виде парового завихрителя, примыкающего к топливному завихрителю. Пар из наружной грубы ствола проходит через тангенциальные каналы парового завихрителя и закрученным потоком рядом с топливным соплом принимает участие в распыливании мазута. Угол раскрытия факела форсунки 65 ± 5°.

Газовая часть горелки типа ГМГБ представляет кольцевой коллектор, перфорированный одним рядом отверстий. Сечение и шаг газовых отверстий в коллекторе рассчитаны из условия обеспечения оптимального перемешивания газовых струй в воздушном потоке.

|

|

|

Рис. 34. Газомазутная горелка типа ГМГБ: |

/ — рычаг поворота лопаток; 2 - газовый коллектор; 3 — фланец; 4 — задняя стенка; 5 - газовая часть; 6 — воздушный короб; 7 — мазутная форсунка; 8 - стабилизатор пламени; 9 - запально-защитпое устройство; 10 - лопаточный завихритель

Регулирование соотношения топливо—воздух производится общими регулирующими органами независимо от числа установленных горелок. Производительность горелки регулируется изменением давления топлива и воздуха.

Техническая характеристика горелки типа ГМГБ: номинальная тепло- производительность 23,4 ГДж/ч (5,6 Гкал/ч)[8]; давление мазута перед форсункой 2,0 МПа (20 кгс/см2); давление газа на входе в газовую часть 50 кПа (5000 кгс/м2)[9]; давление пара перед форсункой 0,1-0,2 МПа (1,0—2,0 кгс/см2); расход пара на дополнительный распыл не более 18 кг/ч; коэффициент избытка воздуха в топке при номинальной нагрузке при работе на мазуте - 1,1, при работе на газе 1,05; длина мазутного факела 2 м.