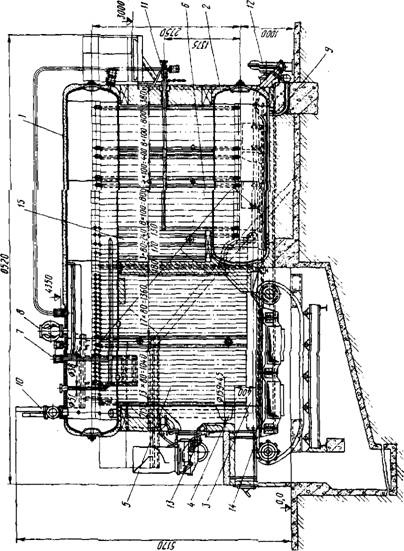

Конструктивная схема котлов типа ДКВР паропроизводительностью 2,5; 4; 6,5 и 10 т/ч

Конструктивная схема котлов типа ДКВР паропроизводительностью 2 5' 4; 6,5 и 10 т/ч одинакова независимо от используемого топлива и'применяемого топочного устройства (рис. 8).

Котел имеет верхний длинный и нижний короткий барабаны, расположенные вдоль оси котла. Барабаны соединены развальцованными в них гнутыми кипятильными трубами, образующими развитый конвективный пучок. Перед конвективным пучком расположена экранированная топочная камера. Трубы боковых экранов завальцованы в верхнем барабане, нижние концы экранных труб приварены к нижним коллекторам.

Топочная камера для исключения затягивания пламени в конвективный пучок и уменьшения потерь с уносом и химическим недожогом разделяется шамотной перегородкой на собственно топку и камеру догорания. В котлах производительностью 10 т/ч перед шамотной перегородкой установлен задний экран. Камера догорания отделяется от конвективного пучка шамотной перегородкой, устанавливаемой между первым и вторым рядами кипятильных труб, вследствие чего первый ряд труб конвективного пучка является одновременно и задним экраном камеры догорания. Внутри конвективного пучка устанавливается чугунная перегородка, разделяющая его на первый и второй газоходы. Вход топочных газов в конвективный пучок и выход их из котла выполнены асимметрично. В котлах с перегревом пара пароперегреватель устанавливается в первом газоходе после второго-третьего рядов кипятильных труб. Необходимое для размещения пароперегревателя место (при неизменных размерах котла) обеспечивается отказом от установки части кипятильных труб.

Питание боковых экранов водой осуществляется из нижних коллекторов, куда вода поступает по опускным трубам из верхнего барабана и одновременно по соединительным трубам из нижнего барабана. Такая схема подвода воды в коллекторы повышает надежность работы котла при пониженном уровне воды и способствует уменьшению отложений шлама в верхнем барабане.

В котлах без пароперегревателей при отсутствии особых требований к качеству пара и солесодержании котловой воды до 3000 мг/л, а также в котлах с пароперегревателем при солесодержании котловой воды До 1500 мг/л применяется сепарационное устройство, состоящее из жалюзи и дырчатых листов.

Барабаны котлов типа ДКВР на 1,3 и 2,3 МПа (13 и 23 кгс/см2) изготовляются из низколегированной стали 16ГС и имеют одинаковые диаметры 1000 мм, толщина стенки барабанов котлов с рабочим давлением 1.3 МПа (13 кгс/см2) — 13 мм, котлов с рабочим давлением 2,3 МПа (23 кгс/см2) — 20 мм. Барабаны котлов оснащены лазовыми затворами, расположенными на задних днищах барабанов.

На котлах паропроизводительностью 6,5 и Ю т/ч с одноступенчатым испарением, работающих с давлением 1,3 и 2,3 МПа (13 и 23 кгс/см2), лазовые затворы устанавливаются также и на передних днищах верхних барабанов.

|

|

По нижней образующей верхних барабанов всех котлов устанавливаются две легкоплавкие пробки, предназначенные для предупреждения перегрева стенок барабана под давлением. Сплав металла, которым заливают пробки, начинает плавиться при упуске воды из барабана и повышении температуры его стенки до 280—320 °С. Шум пароводяной смеси, выходящей через образующееся в пробке отверстие при расплавлении сплава, является сигналом персоналу для принятия экстренных мер к останову котла. Завод-изготовитель применяет в легкоплавких пробках сплав следующего состава: свинец С2 или СЗ по ГОСТ 3778-56 — 90%; олово 01 или 02 по ГОСТ 860-60 - 10+ 2%. Колебания температуры плавления сплава допускаются в пределах 240-310 °С.

Ввод питательной воды выполнен в верхний барабан, в водяном пространстве которого она распределяется по питательной трубе. Для непрерывной продувки на верхнем барабане устанавливается штуцер, на котором смонтирована регулирующая и запорная арматура. В нижнем барабане устанавливаются перфорированная труба для периодической продувки и трубы для прогрева котла паром при растопке.

Гибы труб экранов и конвективного пучка выполнены с радиусом 400 мм, при котором механическая очистка внутренней поверхности шарошками не представляет затруднений. Механическая очистка труб конвективного пучка и экранов производится из верхнего барабана. Камеры экранов очищаются через торцевые лючки, устанавливаемые на каждой камере.

Камеры котлов типа ДКВР изготовляются из труб <£>219X8 мм для котлов с рабочим давлением 1,3 МПа (13 кгс/см2) и ф 219 X 10 мм - давлением 2,3 МПа (23 кгс/см2). Конвективные пучки выполняются с коридорным расположением труб. Камеры, экранные и конвективные трубы котлов типа ДКВР изготовляются из углеродистой стали марок 10 и 20.

В табл. 8 приведена конструктивная характеристика котлов типа ДКВР.

Пароперегреватели котлов типа ДКВР унифицированы по профилю и отличаются друг от друга для котлов разной производительности числом параллельных змеевиков. Располагают пароперегреватели в первом газоходе. Для изготовления пароперегревателей применяются трубы ф32X3 мм из стали 10. Камеры пароперегревателей выполняются из

Рис. 8. Паровой котел ДКВР-6,5-13-23 в тяжелой обмуровке с топкой типа ПМЗ-ЛЦР 2700 X 3000 мм для сжигания каменных и бурых углей:

1 - верхний барабан; 2 - нижний барабан; 3 - коллектор бокового экрана; 4 - опускная труба; 5 - боковой экран; б - конвективный пучок труб; 7 - ввод питательной воды; 8 - отвод пара; 9 - продувочный трубопровод; 10 - предохранительные клапаны;// - обдувочное устройство; 12 - вентилятор возврата уноса;

- пневмомеханический забрасыватель топлива; 14 - решетка обратного хода; IS - камера догорания

Таблица 8. Конструктивная характеристика котлов типа ДКВР

Марка котла

Наименование

|

ДКВР-4-13 |

|

ДКВР-6,5-13 |

|

ДКВР-10-13 |

|

ДКВР-20-13 |

ДКВР-2,5-13

Внутренний диаметр в ерхнего и 1 ООО 1 ООО нижнего барабанов, мм

TOC o "1-3" h z Толщина стенки барабанов, мм 13 13

Длина цилиндрической части, мм:

Верхнего барабана 3310 5010

Нижнего барабана 1200 1800

Диаметры, мм:

Передних опускных труб 127 X 4 140 X 4,5

Экранных и кипятильных труб 51 X 2,5 51 X 2,5

Шаг труб бокового экрана, мм 80 80

Число труб бокового экрана, шт 23 X 2 = 46 30 X 2 = 60

Общее число экранных труб, шт. 66 80

Шаг конвективных труб, продоль - 100X110 100X 110 ный X поперечный, мм

Число конвективных труб, шт.:

По оси барабана 10+1 экр 16+1 экр

В поперечном сечении котла 20 20

|

1000 13 6315 2700 159X4,5 51 X 2,5 80 37X2= 74 96 100X110 |

|

1000 13 6510 3000 159 Х4,5 51 X 2,5 80 28 X 2 = 56 118 100X110 |

|

1000 13 4500 4500 51 X 2,5 80 120 164 100X110 |

|

23 +1 экр 22 |

|

43 22 946 |

|

27 + 1 экр 22 594 |

|

506 |

Всего 200 320

Wy6 ф 133X5 мм для котлов с рабочим давлением 1,3 и 2,3 МПа (13 и 23 кгс/см2). Входные концы труб пароперегревателя крепятся в верхнем барабане вальцовкой, выходные концы труб приваривают к камере (коллектору) перегретого пара. При рабочем давлении 1,3 и 2,3 МПа (13 и 23 кгс/см2) пароперегреватели выполняются одноходовыми по пару без пароохладителя. Температура перегрева пара при сжигании различных топлив может колебаться не выше 25 С.

Очистка наружных поверхностей нагрева от загрязнений в котлах типа ДКВР осуществляется обдувкой насыщенным или перегретым паром с давлением перед соплами 0,7-1,7 МПа (7-17 кгс/см2), допускается применять для этой цели сжатый воздух. Для обдувки применяются стационарные обдувочные приборы и переносные, используемые для очистки экранов и пучков труб от золовых отложений через обдувочные лючки.

Транспортабельные котлы (паропроизводительностью 2,5; 4; 6,5 т/ч) устанавливаются на сварной опорной раме. Котлы ДКВР-10-13 высокой компоновки опорной рамы не имеют. Температурные перемещения элементов котла относительно неподвижной опоры, которой является передняя опора нижнего барабана, обеспечиваются подвижными опорами камер боковых экранов и нижнего барабана.

В котлах паропроизводительностью 10 т/ч камеры фронтового и заднего экранов крепятся кронштейнами к обвязочному каркасу, камеры боковых экранов крепятся к специальным опорам. Во всех котлах верхние барабаны не имеют специальных опор, нагрузка от них через трубы конвективного пучка и экранов воспринимается опорами нижнего барабана и коллекторов.

Котлы типа ДКВР не имеют силового каркаса, в них применяется обвязочный каркас, который в котлах с облегченной обмуровкой используется для крепления обшивки.

В блочно-транспортабельных котлах паропроизводительностью 10 т/ч на давление 1,3; 2,3; 3,9 МПа (13, 23, 39 кгс/см2) с короткими верхними барабанами применено двухступенчатое испарение с установкой во второй ступени выносных циклонов. Применение циклонов позволяет уменьшить процент продувки и улучшить качество пара при работе на питательной воде с повышенным солесодержанием. Вторая ступень испат рения включает часть труб боковых экранов. В конвективный пучок вода поступает из верхнего барабана через обогреваемые трубы последних рядов труб самого пучка и через нижний барабан. Питание второй ступени испарения осуществляется из нижнего барабана. Вода из выносных циклонов поступает в нижние коллекторы экранов, а пар — в верхний барабан, где очищается вместе с паром первой ступени испарения, проходя через жалюзи и (дырчатый) перфорированный лист. Устойчивость работы циркуляционных контуров боковых экранов обеспечивается применением рециркуляционных труб ф 51 мм.

Котлы типа ДКВР могут быть использованы в качестве теплофикационных. Оптимальными схемами для этих целей признаны: применение стандартного включенного в циркуляцию котла бойлера (теплообменника), размещенного над котлом, и установка бойлера отдельно от котла. Перевод котлов на водогрейный режим приводит к интенсивной коррозии поверхностей нагрева как с газовой, так и с водяной стороны. В этом случае корродируют не только трубные поверхности нагрева, но и поверхности барабанов, особенно при работе на топливе, содержащем серу.