Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ТЕХНОЛОГИЧЕСКИЕ РАЗМЕРНЫЕ СВЯЗИ

При обработке заготовки или сборке изделия соответственно заготовка, деталь, сборочная единица должны занять определенное положение в технологической системе и быть лишены относительно ее базирующих элементов всех степеней свободы; для этого они должны иметь полный комплект технологических баз. Однако в ряде случаев, когда технологические базы совпадают с конструкторскими, они не имеют полного комплекта баз. Как правило, это бывает тогда, когда деталь или сборочная единица в зависимости от своего назначения имеет в изделии одну или несколько степеней свободы.

Если, например, вал в изделии должен вращаться вокруг своей оси, то для лишения его остальных пяти степеней свободы достаточно пяти опорных точек (рис. 1.5.8). В этом случае оставшиеся пять опорных точек образуют две базы: двойную направляющую (точки У, 2, 3, 4) и опорную базу (точка 5). Отсутствие одной базы оставляет валу возможность вращаться вокруг своей оси.

Если вал должен вращаться и поступательно перемещаться, то он должен опираться на четыре опорные точки для лишения четырех степеней свободы, образующих двойную направляющую базу, оставляя валу две степени свободы.

В случаях, когда у детали отсутствует полный комплект основных баз, возникает противоречие между необходимостью наличия у детали соответствующего числа степеней свободы и необходимостью лишения ее всех степеней свободы при изготовлении. Чтобы устранить указанное противоречие и удовлетворить требования технологии, т. е. довести числи опорных точек и баз до полных комплектов, применяют скрытые базы.

Однако на практике применять скрытые базы неудобно. Чтобы сократить затраты времени на базирование и повысить его точность, воображаемые базы и опорные точки материализуют с помощью явных баз

Их материализация осуществляется посредством создания реальных поверхностей или разметочных линий и точек, представляющих собой следы пересечения координатных плоскостей.

|

Рис. 1.5.8. Эскиз ступенчатого вала |

В процессе обработки заготовки или сборки изделия имеет место такое явление, как смена технологических баї

Смена баз - это замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным базам. Смена баз может быть организованной (преднамеренной), при которой соблюдаются определенные условия, или неорганизованной - происходит случайно, без соблюдения необходимых условий. Причинами неорганизованной смены баз являются; неправильный выбор в качестве баз поверхностей заготовки (детали изделия), погрешности геометрических форм поверхностей и их расположения; неправильное создание силового замыкания и др.

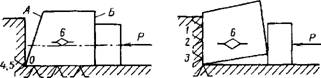

На рис. 1.5.9 показано, как происходит смена баз при базировании в тисках детали, у которой поверхность/* не параллельна поверхности Б.

До действия силы Р деталь занимает положение, как показано на рис. 1.5.9, а.

Под действием момента от силы Р деталь поворачивается в тисках вокруг точки О, и в результате направляющая база превращается в установочную, а установочная база - в направляющую (рис. 1.5.9, б).

Вследствие наличия погрешностей геометрических форм поверхностей баз возникает неопределенность и в расположении опорных точек на базах. В реальных условиях, если не предусмотреть необходимых мер, расположение опорных точек на установочной и направляющей базах может существенно отличаться от желаемого.

|

4,5 Рис. 1.5.9. Схема базирования детали в тисках: (1 в момент приложения силы Р; б - после приложения силы Р\ I -6-- опорные точки |

|

Г з а) |

|

0) |

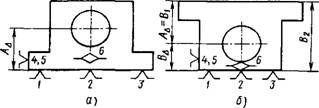

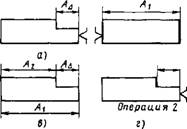

Смена баз всегда связана с заменой в размерной цепи одного звена двумя новыми. Так, например, если за технологическую базу корпусной детали, у которой положение оси отверстия в вертикальном направлении іадано относительно основания (рис. 1.5.10), принять то же основание детали, то сразу получается размер Ад, а если за технологическую базу принять противоположную поверхность, то вместо размера Ал получаем Вл

|

Рис. 1.5.10. Схема базирования корпусной детали. Конструкторская установочная база с технологической базой: а - совпадает; б - не совпадает |

И размерную цепь с размерами fi, и В2{рис. 1.5.10, б), откуда Аа = В\ = = В2 - йд и ш^д = . Таким образом, при смене технологической

Базы происходит увеличение погрешности обработки. Если в первом случае (рис. 1.5.10, а) технологическая установочная база совпадает с конструкторской, то погрешность, получаемая при обработке отверстия в партии деталей (йА = штс(штс- погрешность, вносимая технологической

Системой), а во втором случае (рис. 1.5.10, б) погрешность увеличивается на погрешность размера В2, полученного при обработке верхней поверхности.

Поэтому для достижения заданной точности размера Ал во втором случае следует допуски на размеры В: и В2 ужесточить таким образом, чтобы их сумма была равна допуску на размер Ал.

При разработке технологических процессов нередко приходится менять технологические базы, обусловленные, например, невозможностью обработки всех поверхностей детали за одну установку или облегчения измерения ее точности и др. В этом случае смена баз является организованной. При организованной смене баз необходимо выполнить следующее:

1) построить размерные цепи линейных и угловых размеров, замыкающими звеньями которых будут линейный и угловой размеры межд> вновь получаемой поверхностью при выполнении перехода и поверхностью предыдущей технологической базы;

2) рассчитать номинальные размеры, допуски и координаты середины полей допусков составляющих звеньев;

3) выполнить первые два условия в тех координатных плоскостях, в которых происходит смена баз.

|

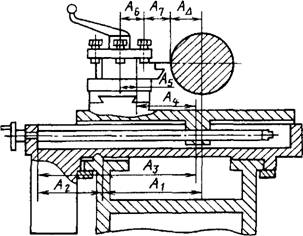

Рис. 1.5.11. Размерная цепь первого вида на примере токарного станка |

Итак, в процессе обработки заготовок или сборки изделия действуют технологические размерные цепи, с помощью которых решаются задачи достижения точности изделий в процессе их сборки и точности деталей в процессе их изготовления.

Технологические размерные цепи бывают двух видов: 1) размерная цепь технологического перехода; 2) размерная цепь технологического процесса.

В технологической размерной цепи первого вида замыкающим звеном является расстояние между рабочими кромками инструмента и технологическими базами заготовки, а составляющими звеньями - размеры деталей технологической системы, на которой обрабатывается заготовка. На рис. 1.5.11 показана технологическая размерная цепь первого вида, когда заготовка обрабатывается на токарном станке.

Из рис. 1.5.11 следует, что замыкающим звеном Ай технологической размерной цепи является расстояние между вершиной резца и осью заготовки, т. е. ее технологической базой, а уравнение размерной цепи имеет вид:

Ай=Аі + А2 - А3 + А4 + As - Аь - А7.

В тех случаях, когда заготовка обрабатывается на нескольких операциях, т. е. проходит через несколько технологических систем, действует технологическая размерная цепь второго вида. Замыкающим звеном этой размерной цепи является получаемый размер детали, а составляющими звеньями являются размеры, получаемые в результате осуществления технологических переходов. Пример технологической размерной цепи второго типа показан на рис. 1.5.12, где замыкающим звеном является ширина Гд буртика вала. Утолщенными линиями показаны поверхности, получаемые на соответствующих технологических переходах. На первом переходе подрезают правый торец и получают размер Ай - расстояние между полученным торцем и технологической базой; на втором переходе обрабатывают длинную ступень вала и получают размер Бл - расстояние между полученным торцем и технологической базой; на третьем переходе после переворота заготовки обрабатывают короткую ступень и получают размер Вй - расстояние между полученным торцом большой ступени и технологической базой. В итоге получилась технологическая размерная цепь второго вида

|

Ва |

|

Г,=А |

|

Із = Бл |

Гл =Г,-Гг + Г3,

Где П = ВА, Г2=Аа, Г3 = Ба.

|

Га |

|

П =Ва. |

Как следует из уравнения размерной цепи, погрешность ширины буртика

|

Со |

|

J/\ |

|

Г 2 |

|

Гл |

= СО/' +ЮГ, +03

Технологические размерные цепи второго вида зависят от того, как

6)

Рис. 1.5.12. Технологическая размерная цепь Г второго вида:

А - деталь; б - размерная цепь

Выбраны технологические базы. При выборе технологических баз используют один из двух принципов: принцип совмещения баз или принцип единства баз.

Принцип совмещения баз состоит в том, что в качестве технологической базы выбирают конструкторскую базу, от которой задан получаемый размер.

Несовпадение технологической базы с конструкторской приводит к накопленной погрешности на получаемом размере.

Для иллюстрации изложенного рассмотрим два варианта получения ширины уступа Ай. На рис. 1.5.13, а показана готовая деталь с указанием ширины уступа, заданной от правого торца (конструкторская база). При базировании заготовки по левому торцу (технологическая база не совпадает с конструкторской базой) получены размеры А{ и Аг (рис. 1.5.13, б). Н этом случае ширина уступа получается как замыкающее Ад звено размерной цепи, представленной на рис. 1.5.13, в, где Ал = А\- Аг. Тогда погрешность обработки ширины уступа в партии деталей

|

+ а) |

|

-V |

«ч =

В свою очередь погрешности звеньев А\ и Аг являются результатом погрешностей, возникающих на составляющих звеньях размерных цепей технологической системы (фрезерование плитки в размер А\ и фрезерование уступа с получением размера А2). Если же на второй операции базировать по правому торцу (рис. 1.5.13, г), то накопления погрешностей не будет, так как в данном случае технологическая база совпадает с конструкторской и вместо размера А2 будет получен Ал. В качестве другого примера, на рассматриваемом выше рис. 1.5.12, приведена технологическая

|

Рис. 1.5.13. Пример образования ширины уступа: </ деталь; б - положение уступа при несовпадении технологической базы с конструкторской; в - технологическая размерная цепь второго вида; получение уступа при совпадении технологической базы с конструкторской |

|

H |

|

Н |

|

Операция 1 Операция г Л* а> |

Размерная цепь получения у вала ширины буртика. Если воспользоваться принципом совмещения баз, то надо, чтобы при подрезке торца буртика на последнем переходе технологическая опорная база совпала с конструкторской базой. Тогда погрешность ширины буртика получается равной погрешности на последнем переходе и не зависит от погрешностей размеров, получаемых на предыдущих переходах (рис. 1.5.14).

Принцип единства баз заключается в том, что в качестве технологических или измерительных баз на различных операциях технологического процесса используют одни и те же поверхности детали. Применение принципа единства баз позволяет исключить появление погрешностей обработки и сборки, связанных со сменой баз.

Особое значение приобретает использование принципа единства баз при обработке заготовки для получения заданной точности угловых размеров поверхностей детали, так как в станках, как правило, отсутствуют механизмы получения точности угловых размеров методом регулировки.

При соблюдении принципа единства баз рекомендуется за технологические или измерительные базы принимать не только одни и те же поверхности, но и одни и те же участки поверхностей, что позволяет свести к минимуму влияние отклонений геометрической формы поверхностей технологических баз на погрешность установки. С этой целью все установочные элементы приспособлений, применяемые на различных операциях, должны располагаться в одних и тех же точках координатной системы, построенной на технологических базах, а при измерении - на измерительных базах.

|

Рис. 1.5.14. Получение на валу ширины буртика |

Различие между принципами совмещения и единства баз можно проиллюстрировать на примере детали (рис. 1.5.15) с несколькими отверстиями, оси которых заданы последовательно одна относительно другой, как показано на рис. 1.5.15, а. Если соблюдать принцип совмещения баз (рис. 1.5.15, а), то при обработке отверстия I технологической базой, относительно которой получают координату оси отверстия /, будет основание детали. Для обработки отверстия II за технологическую базу следует

Ж

|

< |

Рис. 1.5.15. Схемы простановки координатных размеров отверстий корпусной детали в вертикальной плоскости при использовании принципа:

А - совмещения баз; б - единства баз

Выбрать ось отверстия /, и для обработки отверстия III технологической базой должна быть ось отверстия II. Если соблюдать принцип единства баз, то координаты осей всех отверстий по вертикали будут обеспечиваться от одной технологической базы, в качестве которой, например, принято основание детали (рис. 1.5.15, б).

Принятие того или иного принципа зависит от конкретных условий. Например, если требования к точности очень высоки и не возникает трудностей при использовании конструкторской базы в качестве технологической, то целесообразно применять принцип совмещения баз. Если заданная точность может быть достигнута и экономически оправдана от одной технологической базы, то целесообразно воспользоваться принципом единства баз.

|

А) |

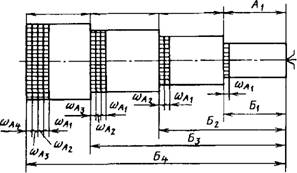

Цепной и координатный методы получения и измерения линейных и угловых размеров поверхностей деталей. В основе этих методов лежит применение принципов совмещения и единства баз. Сущность цепного метода сводится к тому, что каждый последующий линейный или угловой размеры поверхностей детали, получают или измеряют от ранее полученного или измеренного размера (рис. 1.5.16, а). При получении каждого последующего размера происходит переход к новой техно - ногической или измерительной базе. Следовательно, погрешность, обра - іуюіцаяся на каждом цепном звене, не зависит от погрешностей преды - нущих цепных звеньев. Это является основным преимуществом цепного метода.

|

К |

К -

|

Чц^ 2 а) Ач. А3 Аг |

|

Рис. 1.S.16. Схемы простановки размеров: А - цепным методом; б - координатным методом |

|

6) |

Сущность координатного метода заключается в том, что все размеры и повороты поверхностей детали получают или измеряют от одной и той же базы независимо один от другого (рис. 1.5.16, б), т. е. используется принцип единства баз. Из рис. 1.5.16, б видно, что погрешность на координатном звене представляет собой сумму погрешностей цепных звеньев, которые оно включает, а именно:

Юд, = ; = + ац;

Шь-j = ац + <оЛ2 + аА}; а>д4 = <aAl + аА2 + aAj + О)Аа.

Координатный метод имеет следующие особенности:

- погрешность каждого из координатных звеньев не зависит от погрешностей других координатных звеньев;

- погрешность любого цепного звена равна сумме погрешностей двух координатных звеньев, его образующих:

«Ч =®б з +<% 4-

Итак, сопоставляя оба метода, можно отметить, что возможная по - ірешность на координатном звене будет наибольшей при цепном методе, а при координатном методе измерения погрешность на цепном звене не превысит суммы погрешностей двух координатных звеньев. На практике часто применяют комбинированный метод. Если на отдельных шеньях требуется обеспечить высокую точность, то используют цепной метод, а если требуется уменьшить накопленную погрешность, то - координатный.

Измерительные размерные цепи, как и технологические, бывают двух типов. К первому типу относится измерительная размерная цепь, шмыкающим звеном которой является расстояние между измерительной базой и поверхностью (рис. 1.3.19). Ко второму типу относится измери - іельная размерная цепь, составляющими звеньями которой являются размеры детали (рис. 1.5.17), когда контролируемый размер не представ - ияется возможным измерить непосредственно.