Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА И ОПЕРАЦИЙ СБОРКИ ИЗДЕЛИЯ

Разработка технологического маршрута сборки изделия начинается с установления последовательности сборочного процесса. В соответствии с делением изделия на сборочные единицы различают общую сборку изделия и сборку его сборочных единиц.

Разработку последовательности сборки осуществляют на основе анализа изделия, представленного совокупностью сборочных единиц и деталей в виде графа сборочных единиц и деталей и графа деталей изделия.

Деление изделия на сборочные единицы не является однозначным и зависит от масштаба выпуска и требований процесса сборки может изменяться как по составу сборочных единиц, так и по их содержанию.

На последовательность выполнения сборки оказывают влияние:

- конструкция, масса и размеры собираемого изделия и его составных частей; тип производства и программа выпуска изделий;

- функциональная взаимосвязь элементов изделия и степень их взаимозаменяемости;

Точность сборки и методы ее достижения;

- степень расчлененности изделия на отдельные узлы; условия монтажа силовых и кинематических передач;

- число маложестких и легко повреждаемых элементов и др.

При сборке невзаимозаменяемых деталей и изделий на последовательность сборки значительное влияние оказывают необходимость выполнения пригоночных работ, промежуточной разборки и сборки, необходимость дополнительной обработки, контроль и т. п.

Разработку последовательности сборки выполняют, используя результаты проведенного размерного анализа конструкции собираемого изделия, выбора сборочных технологических баз и установление рациональных методов сборки с учетом такта выпуска, типа производства и организационной формы сборки.

Общая сборка машины должна начинаться с установки базовой детали или сборочной единицы изделия, которой обычно являются рамы, станины, основания и т. п. Базовую деталь при этом можно установить в любом удобном для сборки положении, если ее упругие деформации в процессе сборки настолько малы, что их влиянием на точность изделия можно пренебречь. В противном случае жесткость базовой детали увеличивают путем ее установки на жесткий сборочный стенд, обеспечив в пределах требуемой точности относительное положение ее вспомогательных баз. При подвижной сборке базовую деталь или перемещают вместе со сборочными приспособлениями, увеличивающими ее жесткость (например, используя спутник в виде плиты и т. п.), или производят выверку требуемой точности относительно положения ее вспомогательных баз на тех сборочных позициях, где это требуется по ходу процесса.

После установки базовой детали разрабатывают последовательность установки на базовую деталь всех сборочных единиц и деталей. Для этого пользуются схемами размерных цепей, построенных на основе размерного анализа и выявленных методов достижения требуемой точности замыкающего звена в каждой из размерных цепей; при этом следует руководствоваться следующими положениями:

1) сборку начинают со сборочных единиц или деталей, размеры которых являются общими звеньями, принадлежащими большему числу параллельно-связанных размерных цепей, и продолжают по нисходящей по числу размерных цепей;

2) в каждой размерной цепи сборку начинают с тех сборочных единиц, размеры которых являются звеньями ветви основной размерной цепи;

3) при прочих равных условиях сборку начинают с той размерной цепи, точность замыкающего звена которой выше;

4) намеченную последовательность сборки целесообразно проверять путем пробной сборки-разборки изделия.

При выполнении сборки должна соблюдаться такая последовательность установки, при которой смонтированные в первую очередь детали и сборочные единицы не должны мешать установке последующих деталей и сборочных единиц.

Разрабатывая последовательность сборки изделия, очень удобно изображать ее графически в виде схемы сборки. Последняя не только помогает в разработке последовательности сборки изделия, но и является основным оперативным документом, по которому персонал сборочного цеха знакомится с последовательностью сборки нового изделия, организует выполнение сборочного процесса, производит комплектование изделия, подачу сборочных единиц и деталей в надлежащей последовательности к местам сборки, ведет учет, расставляет рабочих, планирует производство и разрешает вносить усовершенствования в конструкцию, технологический процесс и организацию производства изделия.

Конструкции многих изделий не позволяют вести их сборку без предварительной частичной разборки сборочных единиц, поступающих на общую сборку в собранном виде. Например, при сборке автомобильных двигателей, встречается операция, например, снятия у блока цилиндров крышек опор под коленчатый вал перед его монтажом. При сборке многих станков перед монтажом шпинделя в коробку скоростей с него предварительно снимается ряд деталей - зубчатые колеса, кольца подшипников и т. д. Поэтому при построении схемы сборки в нее необходимо включать и все неизбежные по ходу технологического процесса разборки сборочных единиц. Для изделий, которые посылаются потребителю в разобранном виде, строятся специальные схемы их демонтажа у изготовителя и повторной сборки у потребителя, так как в таких случаях сборочные единицы обычно значительно укрупняются.

Схема сборки и разборки изделия должна быть наглядна и показывать последовательность процесса, поэтому схему обшей сборки изделия удобнее всего строить, вводя зоны деталей и сборочных единиц (последние, если необходимо, разбивают по зонам сборочных единиц первого порядка, второго и т. д.) и зону изделия в целом. Каждому из составляющих изделие элементов дается условное обозначение (например, деталь обозначается небольшим прямоугольником, в котором указываются наименование и номер детали по чертежу). Прямоугольниками больших размеров или другими геометрическими фигурами обозначаются и все остальные элементы. На схему общей сборки изделия наносятся только условные обозначения деталей и сборочных единиц, непосредственно поступающих на общую сборку.

При построении схемы сборки в отличие от традиционной схемы сборки кроме указанных обозначений следует указывать и МС, с помощью которых осуществляется соединение деталей.

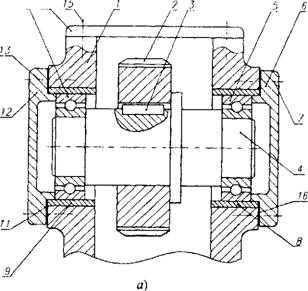

На рис. 2.2.8 в качестве примера приведена часть редуктора и схема ее сборки, из которой видно, в какой последовательности детали устанавливаются в корпус / редуктора, с помощью каких МС происходит соединение деталей и какие сборочные единицы образуются в процессе сборки. С помошью такой схемы сборки можно видеть не только наименования МС. но и последовательность их осуществления.

На рис. 2.2.9 приведена гистограмма МС, имеющих место в процессе сборки редуктора. Из нее следует, что из семи возможных наименований МС в сборке приведенной части редуктора участвуют только четыре наименования: MCI, МС2, МС4 и МС5; их общее количество составляет 14 штук, а доминирует среди них МС4.

Таким образом, какими бы не были разными сборочные технологические процессы изделий, сущность каждого из них заключается в осуществлении той или иной последовательности соответствующих МС в пределах семи наименований.

|

10 и

|

Ш0Ш000 000

|

5 ^ Ё і- |

|

<43 І г /Л»"»—* |

|

<40 Л Г/І т—1 |

|

8MCV |

|

IiMcv |

-О-X

Шч'гмсч-' 5мсч'бмс44 ямсїіомсг' пмсїіз~мсґ\ /smcz'1

_____________________________ 1МСЧ-'____________________________ ItMCS

Б)

|

О—-о |

Рис. 2.2.8. Сборка части редуктора:

А - чертеж части редуктора; б - схема сборки

Последовательность сборки изделия может быть разработана в нескольких вариантах. Выбор наиболее рационального варианта последовательности сборки осуществляется на основе проведения расчетов экономической эффективности. Наиболее целесообразным будет тот вариант, который обеспечивает минимальную технологическую себестоимость сборки изделия, сокращения цикла сборки изделия и уменьшение объема незавершенного производства.

На основе полученной схемы сборки изделия формируется технологический маршрут, который представляет собой последовательность сборочных операций, а также расположение контрольных и вспомогательных операций. В свою очередь сборочная операция состоит из одного или нескольких МТС.

Перед построением технологического маршрута выбираются или разрабатываются МТС под осуществление каждого МС. В соответствии с этим технологический маршрут строится на основе разработанной схемы сборки изделия и МТС и включает последовательность и содержание технологических и вспомогательных операций сборки. В свою очередь содержание технологической операции составляют МТС и связывающие их вспомогательные переходы.

С целью выбора наиболее эффективного варианта технологического маршрута производится нормирование всех МТС для определения трудоемкости сборочных работ и построения циклограммы сборки. Циклограмма сборки служит: 1) для установления возможно более короткого цикла сборки путем совмещения во времени выполнения отдельных переходов; 2) для соединения переходов технологического процесса сборки с целью формирования операций, выполняемых на каждой из рабочих позиций (или мест) в промежутки времени, по возможности равные или кратные установленному такту; 3) для внесения необходимых для этого изменений в конструкцию изделия (повышающих ее технологичность), в технологический процесс сборки или технологическую оснастку.

Полученная циклограмма используется для выявления резервов сокращения цикла сборки посредством: 1) совмещения выполнения МТС или целых операций во времени; 2) сокращения трудоемкости выполнения отдельных переходов.

Содержание операций устанавливают в зависимости от выбранного типа производства и такта сборки. При массовом производстве содержание операции должно быть таким, чтобы ее длительность была равна такту (несколько меньше такта) или кратна ему. Выполняемая работа должна быть по своему характеру однородной и отличаться определенной законченностью. Длительность операции определяют укрупненно по нормативам с последующим уточнением и корректировкой.

Продолжительность всех несовмещенных операций необходимо запроектировать равной или кратной установленному такту, т. е. добиться "синхронизации" операций. Этого можно достигнуть путем перераспределения МТС и промежуточных вспомогательных переходов технологического процесса между операциями, сокращениями трудоемкости МТС за счет механизации труда, внедрения новых видов технологической оснастки, увеличения точности механической обработки сборочных единиц и деталей, поступающих на сборку, изменения конструкции изделия для перехода на достижение требуемой точности методами взаимозаменяемости или регулировки, дополнительного деления изделия на сборочные единицы, повышения квалификации работающих, лучшей организацией рабочих мест.

Одновременно с разработкой технологического процесса общей сборки изделия должен производиться критический анализ его конструкции с учетом использования всех возможностей и особенностей намечаемого технологического процесса и внесения необходимых изменений для повышения технологичности изделия.

На эффективности сборочного процесса благоприятно сказывается совпадение сборочных единиц изделия с его агрегатами и механизмами.

Конструкция изделия, построенная с учетом этого совмещения, позволяет:

1) осуществлять независимую и параллельную сборку, регулировку и испытание каждой сборочной единицы;

2) подавать на общую сборку изделия сборочные единицы, отвечающие их служебному назначению;

3) сокращать вышеизложенными путями цикл и трудоемкость общей сборки, увеличивать выпуск с единицы сборочной площади и улучшать другие технико-экономические показатели;

4) быстрее вносить усовершенствования и изменения в конструкцию сборочных единиц для повышения качества изделия;

5) использовать кооперацию и специализацию заводов для изготовления сборочных единиц.

Опыт показывает, что с увеличением объема выпуска изделия делят на большое число сборочных единиц, в особенности при переходе на поточное производство, когда деление изделия на сборочные единицы является одним из средств синхронизации сборочных операций и широкого использования кооперации заводов, специализированных на производстве отдельных сборочных единиц.

Следующим требованием технологии поточной сборки является создание такой конструкции изделия и его сборочных единиц, при сборке которых не требуется производить хотя бы частичную их разборку. Другими словами, изделие и его сборочные единицы должны в процессе сборки подвергаться только сборочным операциям, что приобретает особую актуальность при автоматизации сборочных технологических процессов.

Для составления маршрута сборки большое значение имеют назначение, местоположение и содержание операций технического контроля и других вспомогательных операций (предварительная очистка деталей, регулирование, пригонка, балансировка и др.).

Разработка операционной технологии сборки осуществляется на основе технологического маршрута. При разработке операции определяют схему базирования и закрепления деталей и сборочных единиц собираемых изделий, уточняют содержание операции, устанавливают последовательность и возможность совмещения МТС и вспомогательных переходов во времени, окончательно выбирают оборудование, приспособления и инструменты (или дают задание на их проектирование), назначают режимы работы сборочного оборудования, корректируют нормы времени, устанавливают настроечные размеры и составляют схемы наладок. Разработка сборочной операции - задача многовариантная. Варианты оценивают по производительности и себестоимости при условии обеспечения заданного качества. Проектируя сборочную операцию, стремятся к уменьшению штучного времени, что позволяет сократить потребное количество оборудования и рабочую силу. Штучное время увязывают с темпом работы поточной линии.

По последовательности работы сборочных инструментов и расположению собираемых изделий операции могут быть последовательного, параллельного и параллельно-последовательного выполнения. При различном сочетании указанных признаков образуется ряд схем, значительно отличающихся друг от друга по производительности и себестоимости [9J.

|

1ф, |

На рис. 2.2.10 показаны примеры построения схем операций по затяжке резьбовых соединений изделия: одноместные (рис. 2.2.10, а - в); многоместные (рис. 2.2.10, г - е); одноинструментные (рис. 2.2.10, а, г); мно- гоинструментные (рис. 2.2.10, в, д, е); последовательные (рис. 2.2.10, а, г); параллельно-последовательные (рис. 2.2.10, б, д) и параллельные (рис. 2.2.10, в, г). Переход от одноместной, одноинструментной, последовательной схемы (рис. 2.2.10, а) к многоместной, многоинструментной, параллельной схеме (рис. 2.2.10, е) часто повышает производительность в десятки раз; последние схемы используют в поточно-массовом производстве.

Принятая операция позволяет выбрать сборочное оборудование и механизированные инструменты из имеющегося парка или по каталогу. Метод сборки определяет тип оборудования и инструмента (пресс, клепальная машина, резьбозавертывающий автомат), а размеры изделия - основные размеры оборудования. Установленная степень концентрации и схема построения сборочной операции влияют на выбор модели оборудования. Предпочтительна модель с запасом мощности, с большим сроком работы до ремонта и большей степенью автоматизации рабочего цикла. Если принято решение выполнять сборку на специальном оборудовании, то должно быть составлено техническое задание на его проектирование с соответствующими обоснованиями и пояснениями.

При разработке сборочных операций устанавливают режим работы сборочного оборудования и механизированных инструментов (усилие запрессовки, моменты и порядок затяжки резьбовых соединений, температуру нагрева или охлаждения при использовании сборки с тепловым воздействием, моменты при выполнении вальцовочных соединений) и определяют настроечные размеры для их наладки.