Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Исследование влияния силового фактора на точность обработки

Во время обработки заготовок на станке действуют различные силы, поэтому представляет практический интерес исследование влияния каждой из них на погрешность обработки, что позволит установить силы, оказывающие доминирующий характер на погрешность обработки, и определить, на какой показатель точности они влияют; на этой основе предусмотреть соответствующие мероприятия по сокращению погрешности обработки.

Рассмотрим пример токарной обработки вала в центрах с односторонним поводком. Технологическая система находится под воздействием: силы резания; силы, передаваемой поводком; центробежной силы, обусловленной неуравновешенностью заготовки и массой вращающихся деталей технологической системы. Чтобы исследовать влияние каждой из перечисленных сил на точность обработки экспериментальным методом, приходится сводить к минимуму влияние других сил, а это сложно и не всегда возможно. Например, нельзя уменьшить массу деталей или исключить действия какой-либо составляющей силы резания. Применение метода математического моделирования позволяет это делать.

Влияние силового фактора на погрешность обработки сказывается через упругие перемещения технологической системы, которые, в свою очередь, зависят от жесткости элементов технологической системы. Поэтому, чтобы исследовать механизм образования погрешности обработки под воздействием силового фактора, надо знать упругие перемещения элементов технологической системы и их влияние на погрешность обработки. С этой целью воспользуемся эквивалентной схемой технологической системы токарного станка.

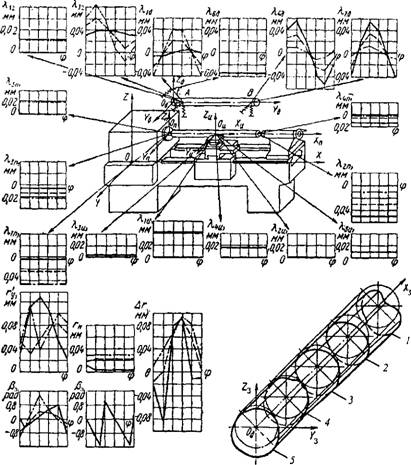

На рис. 1.9.14 показан токарный станок с координатными системами: £д, построенной на технологических базах заготовки (левый торец и технологическую ось, соединяющую оси центровых отверстий); Х,„ построенной на посадочных шейках шпинделя и переднего торца шпинделя; которая строится на направляющих станины и L„, построенной на исполнительных поверхностях резцедержателя.

Методом математического моделирования токарной обработки валов на универсальном токарно-винторезном станке была получена картина упругих перемещений в каждой из опорных точек координатных систем £„, £„> 2» имеющих место во время обработки. Упругие перемещения рассчитывались для следующих условий: обрабатывался вал из стали 45 диаметром 60 мм и длиной L = 400 мм; резцом с углами сс = 12°, у = 5°,

|

Рис. 1.9.14. Зависимости изменения перемещений опорных точек деталей токарного станка и погрешностей обработки (----------------- сечение /; • сечение 3; сечение 5) |

Ф = 45°, радиусом закругления г = 1 мм и с режимами / = 4 мм, S = 0,4 мм/об, v = 100 м/мин.

Зависимости упругих перемещений (к,) опорных точек координатных систем от угла поворота ф показаны на рис. 1.9.14. Принадлежность каждого графика соответствующей опоре показана стрелкой-указателем

Для расчетов жесткость каждой из опорных точек была принята равной 50 ООО Н/мм.

Теперь процесс образования упругого перемещения на замыкающем звене можно рассматривать как функцию изменения упругих перемещений каждой опоры в зависимости от поворота заготовки. На рис. 1.9.14 показаны зависимости этих перемещений при обработке трех поперечных сечений (У, 3, 5) детали, расположенных по ее длине через равные промежутки.

Рассмотрим образование погрешности обработки, вызванной упругими перемещениями, с обработки крайнего правого поперечного сечения детали, расположенного у задней бабки станка. Все перемещения опорных точек координатных систем при обработке этого сечения показаны на рис. 1.9.14 сплошной линией. Из графиков следует, что изменения упругих перемещений А<4з опорной точки 4Ъ координатной системы I., относительно координатной системы Е„ за оборот подчиняются синусоидальной зависимости, а графики перемещений Х2з точки 23 - подчиняются той же зависимости, только со смещением по фазе на 90°, так как точка 2., повернута относительно точки 4г на 90°. Наличие гармонических колебаний указанных упругих перемещений в течение оборота детали объясняется тем, что деталь вращается вместе со шпинделем, поэтому опорные точки вращаются относительно постоянного по направлению действия силы резания, в результате на опоры действует сила резания Pcoscp. Перемещения Х3д и Хід опорных точек ід и Уд координатной системы Хл, расположенных у передней бабки, по характеру совпадают с перемещениями соответственно Х4д и Х2д, но амплитуды их перемещений значительно меньше, что объясняется удаленностью точки приложения вектора силы резания по оси Хд. Кроме того, все графики упругих перемещений Х1д при обработке всех трех сечений смещены вверх по оси ординат. Это смещение вызвано действием силы Р„, передаваемой односторонним поводком, расположенным на оси Zn и направленной по оси Уп.

Перемещения Х3д опоры 5Д вдоль оси Х„ во всех случаях одинаковы, как и перемещения поводка.

В итоге перемещений опорных точек координатной системы X,, при обработке детали у задней бабки радиус-вектор установки заготовки г' оказывается переменным в течение оборота, как по величине, так и по направлению (см. рис. 1.9.14, графики г'у - ср, РУ - ср). В соответствии с

Выводами по исследованию влияния отклонений размерных параметров относительного движения на точность обработки изменение 7 одновременно по величине и направлению должно вызвать на детали в поперечном сечении погрешность в виде смещения профиля (эксцентриситета) и геометрической формы.

Рассмотрим перемещения опорных точек координатной системы Х„ относительно координатной системы I (принимаемой за неподвижную систему) при обработке заготовки у задней бабки. Из графиков А.1п - <р; Х.2п - ф; А.3п - ф; - ф; А.5п - ф видно, что упругие перемещения опорных точек /п, 2П, Зп, 4т 5П координатной системы tn в течение оборота детали остаются постоянными по величине. При обработке заготовки в других сечениях они также постоянны в течение оборота и отличаются лишь величиной, что объясняется изменением координаты точки приложения вектора силы резания. Аналогичная картина наблюдается в упругих перемещениях опорных точек У и - 5„ координатной системы 1и за исключением того, что величины перемещений постоянны и при обработке заготовки по всей длине, так как изменение координаты точки приложения силы резания по длине детали на перемещения системы £и практически не влияет.

Отсюда следует, что радиус-вектор настройки FH' в течение оборота детали сохраняется постоянным и, следовательно, все искажения и смещения профиля поперечных сечений детали обусловлены изменением только радиус-вектора установки.

Радиус-вектор настройки Рн' изменяется только по величине вдоль заготовки, что приводит к погрешности диаметрального размера и геометрической формы в продольном сечении.

На рис. 1.9.14 также показаны пять профилей сечений детали, построенных в виде круглограмм по результатам математического моделирования, которые наглядно показывают, как изменяется смещение профиля относительно оси, являющейся технологической базой, и как постепенно меняются от передней к задней бабке размеры поперечных сечений и их форма.

Картина упругих перемещений опорных точек показывает, как ведет себя не только каждая деталь размерной цепи радиуса детали в попереч ном сечении в каждый момент обработки, но и каждая опорная точка, и это является не только качественной, но и количественной оценкой упру гих перемещений.

Моделирование на ЭВМ позволяет вычислять погрешность обра ботки от каждой действующей силы, не нарушая процесс обработки. С целью анализа действия сил резания, тяжести, инерции и силы, передаваемой односторонним поводком, в качестве объекта исследования был

|

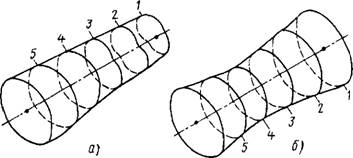

Рис. 1.9.15. Изменение погрешности обработки вала под действием силы Рх (а) и силы Ру (б) |

Принят процесс токарной обработки гладкого вала диаметром 95 мм из стали 45 длиной L = 495 мм, установленного в центрах с односторонним поводком с эксцентриситетом е = 1,5 мм. Обработка осуществлялась резцом с углами а = 12°, у = 5°, ф = 45° и режимами резания t = 4 мм, 5 0,4 мм/об. v = 200 м/мин. Жесткости опор координатных систем были приняты рак ными:у, д =j2д =узд =У4д ~ j5а =7бд = 98 ООО Н/мм;у]п =у3п =jin = 19 600 1 (/мм: ;2п = 13 720 Н/мм;у4п = 11 760 Н/мм;;2и =;5и = 78 400 Н/мм; у3и /|и = 49 000 Н/мм;у'і„ = 68 600 Н/мм.

Для приведенных выше условий обработки были рассчитаны силы Pz, Pv, Рх, Рт Ф1, G через каждые 30° поворота детали при обработ ке шее ти поперечных сечений детали, расположенных через равные промежутки по длине детали. По результатам математического моделирования токарной обработки рассчитаны упругие перемещения опорных точек координатных систем Ед, Е„, 1и, вызванные действием разного сочи і амия сил G; G + Фг; G + Фг + Рх\ G + Фг 4 рх <■ pr - G + Ф' + /\ ' /', > /' , G + Фг + Рх + Ру + Рг + Рп. На основании этого расчета были определены (в качестве примера) погрешности обработки в пяти поперечных сечениях 1 - 5 под под влиянием Рх (рис. 1.9.15, а) и силы Ру (рис. 1.9.15, и).