Сущность контактной сварки

Контактной сваркой называется сварка с применением давления,''при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.

Количество теплоты (Дж), выделяющейся при прохождении электрического тока через находящиеся в контакте детали, может быть определено по формуле Q = I2Rt, где / — ток, A; R — сопротивление участка цепи в месте контакта деталей, Ом; T — продолжительность действия тока, с.

Из формулы видно, что количество теплоты зависит от тока в сварочной цепи. Поэтому для быстрого нагрева свариваемых кромок применяют большие токи, достигающие нескольких десятков тысяч ампер. Так как электрическое сопротивление прохождению тока в месте контакта свариваемых деталей велико, то на этом очень малом участке выделяется большое количество теплоты, которое вызывает быстрый нагрев металла. С повышением температуры металла в зоне контакта его сопротивление возрастает, следовательно, еще более возрастает количество выделяющейся теплоты и ускоряется процесс нагрева металла. Таким образом, применение больших сварочных токов позволяет осуществить быстрый нагрев металла и выполнить сварку за десятые и даже сотые доли секунды.

Режим контактной сварки характеризуется совместным действием основных параметров — тока и времени его протекания, силы сжатия и времени ее действия.

По току и времени его протекания различают два режима сварки: жесткий и мягкий. Жесткий режим характеризуется большим током и малым временем процесса сварки. Такой режим применяется для сварки сталей, чувствительных к нагреву и склонных к образованию закалочных структур, а также легкоплавких цветных металлов и их сплавов. Мягкий режим характеризуется большей продолжительностью процесса и постепенным нагревом свариваемого металла. Таким режимом пользуются при сварке углеродистых сталей, обладающих низкой чувствительностью к тепловому воздействию.

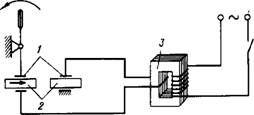

Машины для контактной сварки состоят из двух основных частей: электрической и механической. Электрическая часть машин состоит из трансформатора, переключателя ступеней (регулятора тока), регулятора времени, прерывателя тока и токо - подводящих проводов и устройств. Трансформатор применяется однофазный с секционированной первичной обмоткой, позволяющей с помощью переключателя ступеней изменять напряжение во вторичной обмотке. При первичном напряжении 220 или 380 В, а вторичном— 1...20 В сварочный ток достигает нескольких десятков килоампер. Вторичная обмотка трансформатора у машин малой мощности состоит из отдельных гибких медных полос, охлаждаемых воздухом, у машин средней и большой мощности — из пустотелых медных витков, охлаждаемых проточной водой. Механическая часть состоит из станины и механизмов, обеспечивающих точную фиксацию и необходимое давление для сжатия свариваемых деталей.

Совмещенные графики изменения сварочного тока и силы сжатия во времени называют циклограммой. Цикл сварки имеет четыре периода: сжатие, сварку, проковку и паузу. Для управления циклом работы машины применяют устройство, называемое регулятором времени. В практике применяют четырехпозиционный регулятор времени РВЭ-7 завода «Электрик», имеющий четыре последовательные выдержки времени для каждого периода цикла сварки. Регулятор имеет металлический корпус с выведенными наружу регулировочными ручками, с помощью которых длительность периодов цикла плавно регулируется: период сварки от 0,03 до 6,75 с, остальные — от 0,03 до 1,35 с.

Включение и выключение машин контактной сварки производится от первичной обмотки сварочного трансформатора. В процессе сварки необходимо включать и выключать большой ток десятки раз в секунду. Для этой цели машины небольшой мощности и неавтоматического действия имеют механические или электромагнитные контакторы. При больших мощностях такие контакторы имеют большие габариты и низкую производительность и не обеспечивают точного дозирования и стабильности подачи энергии, поэтому на машинах средней и большой мощности устанавливают игнитронные или тиристор - ные прерыватели.

Контактная сварка — высокопроизводительный процесс, легко поддающийся механизации и автоматизации, что способствует ее широкому

|

|

Применению в строительстве и промышленности, например для сварки стыковых и крестообразных соединений арматуры в железобетонных конструкциях, для сварки элементов конструкций из листовой стали или алюминия, для соединения элементов стальных конструкций (типа балок, ферм, мачт), для сварки труб, а также для стыковых соединений медных и алюминиевых проводов при электромонтажных работах.

Контактная сварка по форме сварного соединения подразделяется на стыковую, точечную, шовную и шовно - стыковую.