Способы резки неплавящимся электродом

Применяются следующие виды дуговой резки неплавящимся электродом: разделительная резка неплавящимся электродом, воздушно-дуговая резка и плазменно-дуговая резка.

Разделительная резка производится неплавящимся электродом: угольным, графитовым или вольфрамовым. Угольные и графитовые электроды диаметром 12...25 мм позволяют разрезать металл толщиной до 100 мм.

|

г 7 / |

|

|

— IXL— ----------- |

к • + |

|

/ J 4 |

|

Рис. 78 |

Резку производят постоянным током прямой полярности. Ток в зависимости от диаметра электрода составляет

40.. .1000 А. Угольные электроды в процессе резки науглероживают кромки разреза и этим затрудняют последующую механическую обработку. Графитовые электроды дают более чистый разрез, дольше сохраняются и допускают большие плотности тока.

Воздушно-дуговая резка используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся - электродом и разрезаемым металлом возбуждают дугу. Теплотой дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза.

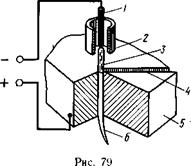

Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм ВНИИавтоген - маш сконструировал универсальный резак РВД-4А-66 (рис. 78: I — электрод, 2 — головка, 3 — нажимной рычаг, 4 — корпус, 5 — кабель-шланг). Он имеет сменные угольные электроды диаметром 6... 12 мм. Ток достигает 400 А, а при кратковременном форсированном режиме — 500 А. Давление воздуха составляет 0,4...0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м3/ч. Масса резака — 1 кг. Процесс резки протекает

|

|

устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности реза. Производительность резки зависит от тока. При токе 2.00 А за 1 ч работы можно удалить до 7 кг низкоуглеродистой стали, при токе 300 А — до 10 кг, а при 500 А — около 20 кг. Кроме того, с повышением тока снижается удельный расход электроэнергии с 3 кВт-ч/кг при токе 300 А до 2 кВт-ч/кг при 500 А.

Плазменно-дуговая резка является прогрессивным высокопроизводительным способом резки металлов. Она осуществляется глубоким проплавлением металла сжатой дугой в зоне резания и удалением частиц расплавленного металла газовым потоком. На рис. 79 представлена схема процесса. Дуга возбуждается и горит между вольфрамовым электродом 1 и разрезаемым металлом 5. Ток постоянный прямой полярности. Электрод находится внутри охлаждаемого медного мундштука 2. В канал мундштука под давлением подается плазмообразующий газ, струя которого сжимает столб дуги 3. Под действием дуги газ разогревается до высокой температуры, более 10 000°С, образуя плазму. Струя плазмы 6, имея высокую температуру и большую скорость истечения, проплавляет металл по линии реза 4 и выдувает расплавленный металл из полости реза.

Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. Электроды изготовляют из ланта - нированного вольфрама ВЛ-15 или торированного вольфрама ВТ-15.

Плазмообразующими газами служат чистый аргон высшего сорта, технический азот 1-го сорта, смесь аргона с техническим водородом, воздух.

Источниками питания дуги являются однопостовые сварочные преобразователи ПСО-500 и выпрямители ВКС-500. Для обеспечения повышенного напряжения холостого хода используют последовательное включение

2.. .3 преобразователей на одну дугу. Применяют также специальные источники питания плазменной дуги ИПГ-500-1 и выпрямители ВДГ-502.

Толщина разрезаемого металла в значительной степени зависит от напряжения. Например, при рабочем напряжении 75 В максимальная толщина резки алюминия достигает 25 мм, а при напряжении 250 В — 300 мм. Ток составляет 150...800 А.

Для ручной плазменно-дуговой резки используют плазморез РДМ-2- 66-А, работающий на смеси аргона, водорода и азота и позволяющий резать металлы толщиной до 80 мм при максимальном токе до 450 А. ВНИИавтогенмаш разработал универсальную аппаратуру «Плазморез», состоящую из двух комплектов: КДП-1 и КДП-2. Комплект КДП-1 с резаком РДП-1 предназначен для резки алюминия толщиной до 80 мм, нержавеющей стали — до 60 мм и меди — до 40 мм. В качестве газа используются аргон, азот и водород. Комплект КДП-2 допускает резку алюминия толщиной до 50 мм, стали — до 40 мм и меди — до 20 мм. Резак этого комплекта РДП-2 имеет воздушное охлаждение и поэтому может быть использован при любых температурах окружающей среды. Источником питания дуги для всех комплектов служат 2...3 последовательно соединенных однопостовых источника питания постоянного тока.

Большое применение получили установки, в которых плазмообразующим газом служит воздух. К ним относится установка УПР-201, предназначенная для ручной плазменной резки металлов толщиной до 40 мм при температуре окружающей среды от +40 до —40°С. Установка состоит из источника питания, аппаратуры управления процессом резки и плазмотрона. Максимальный рабочий ток — 250 А. Давление воздуха — 0,5...0,8 МПа. Расход воздуха — 70... 100 м3/ч.

Для машинной резки применяют установки АПР-402, УВПР «Киев», ОПР-6 и др. Установка АПР-402 может производить резку черных и цветных металлов и их сплавов толщиной до 160 мм. Она предназначена для комплектования стационарных машин термической резки и обеспечивает раскрой листового материала, резку труб и круглого проката. Рабочий ток устанавливается в пределах

100.. .450 А. Напряжение холостого хода — 300 В, рабочее напряжение на дуге —250 В. Плазмообразующий газ — воздух. Максимальное давление воздуха — 0,4 МПа. Замена дорогостоящих газовых смесей обычным воздухом экономически выгодна, значительно упрощает конструкцию установки и повышает производительность труда в 3...5 раз.

Для газоэлектрической сварки и плазменной резки легированных сталей, цветных металлов и их сплавов в строительно-монтажных условиях используют монтажный передвижной пост КПМ-1, смонтированный на одноосном автоприцепе ГАПЗ - 755А. Оборудование состоит из сварочного выпрямителя ВКС-500-1, компрессора, двух балластных реостатов РБ-300-1, горелки ГДС-150, резака РДП-2, баллонов с аргоном и азотом. Вентиляция на режиме резки — принудительная. Все оборудование поста защищено от атмосферных осадков металлическим кожухом. Пост выполняет сварку металла толщиной до

2,5 мм и резку меди (толщиной до 20 мм), стали (до 40 мм) и алюминия (до 50 мм). Масса передвижного поста — 1500 кг.

|

РАЗДЕЛ II ГАЗОВАЯ СВАРКА И КИСЛОРОДНАЯ РЕЗКА ГЛАВА 10 ГАЗОВАЯ СВАРКА |

§ 30. Оборудование газосварочных постов

Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде.

Газовая сварка классифицируется по виду применяемого горючего газа (ацетилено-кислородная, водороднокислородная, керосино-кислородная, бензино-кислородная, пропан-бутанокислородная и др.). Большое применение получила газовая сварка аце - тилено-кислородная и пропан-бутано - кислородная.

Для производства работ по газовой сварке сварочные посты должны иметь следующее оборудование и инвентарь: ацетиленовый генератор или баллон с горючим газом; кислородный баллон; редукторы (кислородный и для горючего газа); сварочную горелку с набором сменных наконечников; шланги для подачи горючего газа и кислорода в горелку; сварочный стол; приспособления, необходимые для сборки изделий под сварку; комплект инструментов; очки с защитными стеклами; спецодежду для сварщика.

Ацетиленовый генератор предназначен для получения ацетилена при взаимодействии карбида кальция с водой. Ацетиленовые генераторы (ГОСТ 5190—78) различаются по следующим признакам: по давлению получаемого ацетилена — генераторы низкого давления — до 0,02 МПа и среднего — свыше 0,02 до 0,15 МПа; по способу установки — передвижные

и стационарные; по производительности: передвижные— 1,25 м3/ч и 3,0 м3/ч, стационарные — 5, 10, 20, 40, 80, 160, 320 и 640 м3/ч. На заводах и строительных площадках чаще применяют генераторы производительностью 1,25 м3/ч; по способу взаимодействия карбида кальция с водой установлено три типа: КВ, ВК и К

(«карбид в воду», «вода на карбид» и контактный).

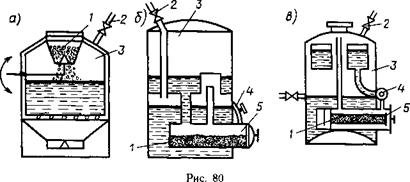

На рис. 80 представлены принципиальные схемы генераторов этих типов (/ — карбид кальция, 2 — отбор газа, 3 — газосборник, 4 — подача воды, 5 — реторта).

В генераторе типа КВ (рис. 80, а) предусматривается периодическая (порциями) подача в воду карбида кальция. При этом достигается наибольший выход ацетилена (до 95%). В генераторе типа ВК (рис. 80, б) осуществляется периодическая подача порций воды в загрузочное устройство, куда заранее насыпается карбид кальция. В генераторе типа К (рис. 80, в) предусматривается периодическое соприкосновение и вза: имодействие карбида кальция с водой. Применяют два варианта: «вытеснение воды» (для разобщения воды и карбида кальция) и «погружение карбида» (для получения контакта воды с карбидом кальция). Получение ацетилена по контактному принципу осуществляется автоматически и широко используется в передвижных генераторах, но по сравнению с генераторами других типов генератор типа К дает наименьший выход ацетилена.

|

|

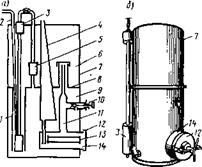

На рис. 81 представлены принципиальная схема (а) и внешний вид

(б) однопостового передвижного морозоустойчивого ацетиленового генератора низкого давления АНВ-1,25. Генератор работает по принципу «вода на карбид» в сочетании с процессом «вытеснения воды». Производительность генератора составляет

1,25 м3/ч, максимальное давление равно 0,01 МПа.

Корпус генератора 7 разделен горизонтальной перегородкой 8 на две части: водосборник 6 и газосбор - ник 9. В нижнюю часть газосборника вварена реторта 14, в которую вставляют загрузочную корзину 13 с карбидом. Реторту плотно закрывают крышкой 12 на резиновой прокладке. Через верхнюю открытую часть корпуса генератор заполняют водой до отметки уровня. При открывании крана

10 вода из корпуса поступает в реторту и взаимодействует с карбидом. Выделяющийся ацетилен по трубке

11 собирается под перегородкой в газосборнике и затем через осушитель 5 и предохранительный (водяной) затвор 3 по шлангу 2 поступает в сварочную горелку или резак. При установившемся режиме давление ацетилена сохраняется почти постоянным. При уменьшении расхода газа давление в газосборнике повышается и часть воды вытесняется из реторты в конусообразный сосуд — вытеснитель 4. Уровень воды в корпусе опускается ниже уровня крана 10, поступление воды в реторту прекращается, газовыделение замедляется. По мере расходования ацетилена давление понижается, уровень воды в корпусе повышается до крана 10 и вода снова поступает в реторту. Таким образом автоматически регулируется процесс взаимодействия карбида с водой и выделение ацетилена в зависимости от его расхода.

В зимних условиях при температуре до —25° С генератор работает нормально не замерзая, так как его водоподающая система расположена внутри корпуса, где вода нагревается теплотой реакции взаимодействия воды с карбидом кальция. Водяной затвор устанавливают также внутри корпуса в циркуляционной трубе /. Летом водяной затвор монтируют на корпусе генератора снаружи. Нижнюю половину осушителя на зиму заправляют как обычно коксом, а верхнюю — карбидом. Генераторы АНВ-1,25-68 и АНВ-1,25-73 отличаются конструкцией загрузочной корзины и расположением крана подачи воды в реторту.

|

Рис. 81 |

|

Рис. 82 |

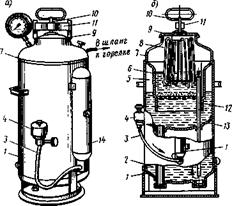

ВНИИавтогенмаш разработал конструкции ацетиленовых генераторов среднего давления. На рис. 82 представлены внешний вид (а) и схема (б) передвижного однопостового генератора ACM-1,25-3, работающего по схеме процесса «вытеснения воды». Производительность генератора —

1,25 м3/ч, максимальное давление — 0,15 МПа. Корпус генератора / внутренней перегородкой 13 разделен на две полости: верхнюю— газообра - зователь 5 и нижнюю — промыватель 2. К газообразователю приварено верхнее днище 7 с горловиной для ввода в шахту 6 корзины 8 с карбидом. Корзина закрепляется крышкой 9, ко - 'торая прижимается к горловине винтом 10 через рычаг 11. Генератор

|

|

заправляют водой через шахту. После опускания корзины с карбидом в шахту и плотного закрепления крышки карбид кальция начинает взаимодействовать с водой и выделяющийся при этом ацетилен поступает по трубе 12 в промыватель. Проходя через воду промывателя, ацетилен охлаждается и через клапан 4 по шлангу 3 поступает в водяной затвор 14 и затем в сварочную горелку или резак. Генератор имеет манометр для измерения давления и ручки для перемещения. Разовая загрузка карбида — 2,2 кг. Масса незаправленного генератора— 16 кг. Генератор может работать в зимних условиях на открытом воздухе при температуре до —25° С. Для этого он имеет утеплительный чехол. На основе генератора ACM-1,25 разработан передвижной ацетиленовый генератор АСВ - 1,25, который отличается конструкцией загрузочного устройства, позволившей увеличить разовую загрузку карбида до 3 кг.

Предохранительные затворы (водяные и сухие) служат для защиты ацетиленового генератора от взрывной волны газокислородного пламени (обратного удара).

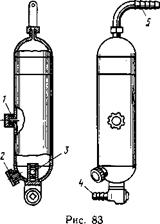

Водяной затвор ЗСГ-1,25-3 среднего давления (рис. 83) устанавливают на генераторе ACM-1,25-3. Затвор заправляют водой до контрольного крана /. В нижней части затвора расположены сливная пробка 2, входной ниппель 4, клапан 3. При нормальной работе сварочного поста ацетилен из генератора поступает под клапан, поднимает его и, пройдя через воду, заполняет верхнюю полость затвора, а затем через ниппель 5 по шлангу поступает в сварочную горелку. При обратном ударе давлением воды клапан закрывается, не допуская проникновения пламени в генератор.

Для газов — заменителей ацетилена — применяют сухие предохранительные затворы, в которых пламя обратного удара гасится пористой металлокерамической массой.

Для питания ацетиленом нескольких сварочных постов применяют стационарный генератор ГРК-Ю-68 производительностью 10 м3 и рабочим давлением 0,07 МПа или генератор АСК-1-67. При этом каждый сварочный пост должен быть обязательно оборудован предохранительным затвором.

Ацетилен поставляется к сварочному посту в ацетиленовых баллонах вместимостью 40 л, в которых при максимальном давлении 1,9 МПа содержится ~5,5 м3 ацетилена. Для обеспечения безопасного хранения и транспортировки ацетилена баллон заполняют пористым активированным углем, а для увеличения количества ацетилена в баллоне активированную пористую массу пропитывают растворителем — ацетоном (один объем ацетона растворяет 23 объема ацетилена). Баллон окрашен в белый цвет и на нем сделана надпись «Ацетилен» красными буквами.

Кислород подается к посту сварки либо от кислородной рампы, либо от кислородного баллона вместимостью 40 л, в котором при максимальном давлении 15,15 МПа содержится 6 м3 кислорода. Баллон окрашен в голубой цвет и имеет надпись «Кислород» черными буквами.

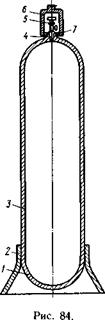

Баллрны (рис. 84) для газов (горючего и кислорода) изготовляют по ГОСТ 949—73 из стальных бесшовных труб. Они представляют собой цилиндрический сосуд 3 с выпуклым днищем 1 и узкой горловиной. Для придания баллону устойчивости в рабочем (вертикальном) положении на его нижнюю часть напрессован башмак 2 с квадратным основанием. Горловина баллона имеет конусное отверстие 4 с резьбой, куда ввертывается запорный вентиль 5 — устройство, позволяющее наполнять баллон газом и регулировать его расход.

Для различных газов принята определенная конструкция запорного вентиля. Различная резьба хвостовика исключает возможность установки на баллон не соответствующего ему вентиля. Вентиль кислородного баллона изготовляют из латуни, так как она обладает высокой коррозионной стойкостью, в среде кислорода. Вентиль ацетиленового баллона изготовляют

|

|

из стали, так как латунь, содержащая более 70% меди, при контакте с ацетиленом образует взрывоопасную ацетиленовую медь. На горловину баллона плотно насажено кольцо 7 с наружной резьбой для навинчивания предохранительного колпака 6. Вентиль кислородного баллона используется также для баллонов с азотом, аргоном и углекислым газом.

Редукторы служат для понижения давления газа, поступающего из баллона, до рабочего и для поддержания этого давления постоянным в процессе сварки. В практике применяют различные типы редукторов. На рис. 85 представлена схема однокамерного редуктора. Газ из баллона через штуцер проходит в камеру высокого давления / корпуса 10. В нерабочем положении редуктора (рис. 85, а) проход газа из камеры высокого давления 1 в камеру низкого давления 4 закрыт клапаном 2, прижатым к седлу 3. При ввертывании регулировочного винта 9 в крышку 7 корпуса (рис. 85, б) нажимная пружина 8 сжимается и перемещает ваерх резиновую мембрану 6 вместе с передаточным штифтом 5. Штифт

открывает клапан 2, соединяя тем самым камеру высокого давления с камерой низкого давления. Газ поступает в камеру 4 до тех пор, пока давление его на мембрану не уравновесит силу нажимной пружины. В этом положении расход и поступление газа будут равны. Если расход газа уменьшается, то давление в камере 4 повышается^ Давление газа отожмет мембрану вниз и сожмет нажимную пружину 8. Клапан 2 закроет отверстие седла, и поступление газа в камеру 4 прекратится. При увеличении расхода газа давление в камере 4 понижается, мембрана отжимает клапан от седла и тем самым увеличивается поступление газа из баллона. Таким образом автоматически поддерживается постоянное давление газа, подаваемого в горелку.

Кислородный баллонный редуктор ДКП-1-65 предназначен для питания газом одного поста. Наибольшее допустимое давление газа на входе в редуктор — 20 МПа, наименьшее — 3 МПа. Рабочее давление — 0,1... 1,5 МПа. При наибольшем рабочем давлении расход газа составляет 60 м3/ч, а при наименьшем — 7,5 м3/ч. Редуктор окрашен в голубой цвет и крепится к баллону с помощью накидной гайки. Более совершенны редукторы ДКП-2-78 с той же техни

ческой характеристикой. Ацетиленовый баллонный редуктор ДАП-1-65 рассчитан на наибольшее давление на входе 3 МПа. Расход газа при наибольшем рабочем давлении 0,12 МПа составляет 5 м*/ч, а при

наименьшем рабочем давлении 0,01 МПа — 3 м3/ч. Редуктор окрашен в белый цвет и крепится на баллоне с помощью хомутика.

Шланги (рукава) для кислорода и ацетилена стандартизованы. Предусмотрено три типа шлангов: для подачи ацетилена при рабочем давлении не более 0,6 МПа; для жидкого

топлива (бензин, керосин) при

рабочем давлении не более 0,6

МПа; для подачи кислорода при рабочем давлении не более 1,5 МПа. Рукава состоят из внутреннего резинового слоя (камеры), нитяной оплетки и наружного резинового слоя. Применяют шланги следующих размеров:

Внутренний диаметр, мм 6 9 12 16

Наружный диаметр, мм 12 18 22,5 26

Наружный слой ацетиленовых рукавов красного цвета, рукавов для жидкого топлива — желтого, кислородных — синего цвета. Длина шланга при работе от баллона должна

быть не менее 8 м, а при работе от генератора — не менее 10 м.