ОСНОВЫ ПРОЕКТИРОВАНИЯ. ХИМИЧЕСКИХ ПРОИЗВОДСТВ. И ОБОРУДОВАНИЯ

Реакции расщепления

Это реакции типа

А X Y(—» Z ->),

где целевым продуктом является вещество X, а остальные - нежелательными побочными продуктами. Превращение X в Y является расщеплением. Такого рода реакции давно известны в органической химии, например в производстве хлорбензола, нитробензола и т. д. из бензола, когда наблюдается образование также двух - и трехзамещенных соединений, а также во всех случаях, когда могут протекать реакции последовательного замещения.

Типичным примером реакции расщепления другого типа может служить окисление метанола с целью получения формальдегида:

СН3ОН + о2 НСНО со2.

Аналогичное расщепление может иметь место при окислении аммиака:

NH3 + 02 —> NO —> N2 + Н20.

Другим примером является реакция типа Например, при синтезе метанола

СО + 2Н2 = СН3ОН; С0 + ЗН2 = СН4 + Н20.

|

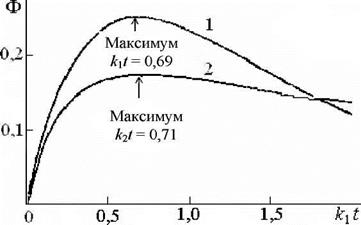

Рис. 6.7. Относительный выход реакции расщепления: 1-е реакторе периодического действия; 2-е одноступенчатом реакторе смешения (расчет проведен для случая, когда k2 к і = 2,0) |

В любом типе реактора непрерывного действия неизбежны колебания времен пребывания, и даже если среднее время пребывания в реакторе будет равно t, всегда найдутся элементы потока, которые пройдут через систему со временем пребывания большим или меньшим оптимального значения. Чем ниже диапазон изменения времени пребывания, тем меньше максимально возможный выход.

Реактор вытеснения, близкий по своим характеристикам к модели идеального вытеснения, несомненно, даст выход ненамного меньший, чем в периодическом процессе. Такие реакторы используют для многих реакций рассмотренного типа, например при окислении метанола на серебряном катализаторе, производстве этилхлорида и т. д.

Наименьший выход можно ожидать в одноступенчатом реакторе смешения. Проанализируем причины значительного снижения выхода реакции по сравнению с выходом, достигаемым при периодическом процессе. Рассмотрим последовательность реакций вида:

А + В—»Х;Х + В—»Y.

Пренебрегая изменением объема при реакции, запишем для реактора периодического действия или реактора идеального вытеснения:

da. dx, ,

----- = к, ■ а; — = км - к0х,

dt dt 1 2

где а их - концентрации А и X, соответственно.

Решая эти уравнения, находим:

а

г-1

где а0 - начальная концентрация А;

г = —.

к

Максимальное значение хт достигается в момент im согласно уравнению

![]() 1

1

kr{r-l)

При подстановке в предыдущее уравнение получаем:

![]() хт = а0 ■ ехр

хт = а0 ■ ехр

г-1

Предположим, что экономически выгоден такой выход продукта X, который определяется относительно количества загружаемых в систему реагентов.

Отсюда

. х Ф = —

а0

|

и его максимальное значение получается следующим образом:

ф„,.с (і + г+гЛУ1

Это отношение меньше единицы и минимально при г, близком к единице, т. е. когда константы скорости к и к2 почти равны, что имеет место в реакциях последовательного замещения.

В случае, когда г = L, было показано, что выход в реакторе смешения составляет всего 68 % от выхода в реакторе периодического действия. Эффект получается довольно большим и может существенно повлиять на экономию процесса.

Для жидкофазной реакции типа А + В —» X были получены данные, приведенные в табл. 6.1. Как следует из этой таблицы, при одинаковой производительности (и прочих равных условиях) одноступенчатый реактор смешения должен иметь объем в 100 раз, 2-ступенчатый - 7,9 раза, а 3-ступенчатый реактор смешения - в 3,8 раза больше объема реактора вытеснения, работающего в режиме, близком к идеальному.

Однако при низких степенях превращения большие различия в объеме, обусловленные необходимостью компенсации проскока, станут значительно меньше. Так, при конверсии 0,90 одноступенчатый реактор смешения окажется только в 10 раз, а 2-ступенчатый - в 3 раза больше РВНД.

Таблица 6.1

|

Сравнение относительных объемов реакторов

|

Реакции полимеризации

Вначале заметим, что реакторы вытеснения редко применяют для проведения реакций полимеризации в основном из-за большой вязкости полимеризующейся жидкости. Исключением является полимеризация этилена под высоким давлением.

Профиль скоростей в таких аппаратах обусловливает довольно широкий диапазон времени пребывания отдельных молекул. В результате этого наблюдается недостаточная степень полимеризации продукта, перемещающегося в непосредственной близости от оси аппарата, и чрезмерная степень полимеризации вещества, движущегося вблизи стенки, что приводит к отложению твердого полимера на стенке аппарата и к постепенному «закоксовыванию» реактора.

Таким образом, для проведения реакции полимеризации

пСН2 = СН-Х -> -(СН2-СН-)П

X

необходимо сделать выбор между реактором периодического действия (РИД) и реактором смешения непрерывного действия (РСНД). В последнем случае желательно применение многоступенчатых реакторов.

Некоторые реакции полимеризации, например полимеризация стирола, пропилена, этилена и другие, протекают настолько быстро в присутствии катализаторов Циглера-Натта, что, по-видимому, вполне достаточно одноступенчатого реактора смешения.

Выбор между РПД и РСНД зависит, разумеется, от большого числа факторов, из которых одним из самых важных является объем производства. Так, при массовом производстве всегда предпочтительнее непрерывный процесс, однако, при этом необходимо учитывать влияние реактора на качество целевого продукта.

Полимеры никогда не являются химически однородным веществом; они представляют собой смеси веществ, имеющих сходную общую структуру и различные молярные массы. Это является естественным следствием вероятностного характера самой реакции: не каждая молекула «активируется» или претерпевает соответствующее соударение в один и тот же момент времени, и поэтому макромолекулы полимера имеют совершенно различную длину цепи. Действительно, если Pi - полимер с числом звеньев і, то мы имеем последовательность реакций типа

М + М —» Pi Pi + М —» Р2 + М —» Рз и т. д.

Отсюда следует, что данный образец полимера характеризуется распределением значения длины цепи вокруг некоторой средней величины, а также самой величиной. Границы этого диапазона зависят от того, используется ли для получения полимера РПД или РСНД. Так как ширина диапазона (широкое молекулярно-массовое распределение) оказывает существенное влияние на различные свойства полимеров, то она может предопределить и выбор самого процесса.

При рассмотрении математической модели процесса полимеризации было установлено, что на распределение молекулярных масс влияют два противоположно действующих фактора, а именно:

• время пребывания новых молекул одинаково в РПД и различно в РСНД;

• характер изменения концентрации во времени и, в частности, то, что в РПД концентрация мономера уменьшается, а на каждой ступени реактора смешения она остается постоянной.

В отношении первого фактора очевидно, что увеличение диапазона распределения времени пребывания отдельных молекул способствует расширению интервала изменения молекулярных масс. Некоторые растущие полимерные молекулы (макромолекулы) очень быстро «ускользают» из РСНД и не успевают образовывать цепочки значительной длины. Другие же макромолекулы остаются в реакторе длительное время и, следовательно, могут достигать значительной молекулярной массы.

Роль второго фактора менее очевидна. Существенным моментом является то, что в РСНД концентрация мономера остается постоянной и для тех же условий проведения процесса средняя величина ее меньше, чем в РПД. Следствием является уменьшение интервала изменения молекулярных масс в случае многих типов кинетических уравнений реакции полимеризации.

Какой из этих факторов будет превалирующим, зависит от типа реакции получения полимеров. Если в процессе реакции не происходит обрыва цепи, как, например, при поликонденсации, то доминирующим является первый фактор, что приводит к более широкому диапазону изменения молекулярных масс в РСНД по сравнению с РПД. Именно так обстоит дело при поликонденсации мономеров типа НО-(СН2)п-СООН, когда рост цепи происходит в результате реакции этерификации по схеме НО-(СН2)п-СООН + НО-(СН2)п-СООН-> ->НО-(СН2)п-СОО-(СН2)п-СООН + Н20 и т. д.

При полимеризации, протекающей с образованием свободных радикалов или ионов, время жизни этих активных центров роста может быть чрезвычайно мало вследствие обрыва цепей, как, например, при рекомбинации двух свободных радикалов. Если среднее время жизни этих центров намного меньше среднего времени пребывания в РСНД, первый фактор не оказывает существенного влияния и доминирует второй фактор.

Для многих разновидностей механизма инициирования и обрыва диапазон изменения молекулярных масс в этих же условиях уже, чем в РПД.

Когда время жизни активного полимерного комплекса велико или когда не происходит обрыв цепи, периодический процесс является наилучшим по сравнению с непрерывным процессом (или РСНД). В случае полимеризации, когда время жизни активного полимерного комплекса мало, в реакторе смешения образуется молекулярно-массовое распределение уже, чем в РПД.

Различие между РПД и РСНД можно продемонстрировать на со - полимеризации двух винильных соединений. Если в РПД мономеры, имеющие различные скорости реакции, образуют сополимер переменного состава, то в РСНД процесс протекает с постоянной скоростью, в результате чего образуется сополимер однородного состава.