Основы конструирования приспособлений

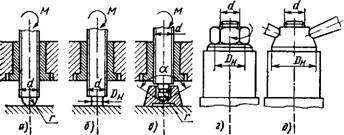

ЭЛЕМЕНТАРНЫЕ ЗАЖИМНЫЕ УСТРОЙСТВА

К элементарным зажимным устройствам относятся простейшие механизмы, используемые для закрепления заготовок или выполняющие роль промежуточных звеньев в сложных зажимных системах. При конструировании приспособлений по требуемой силе закрепления заготовки устанавливают основные размеры зажимного устройства и определяют исходную силу (момент) на рукоятке илн силовом узле привода приспособления.

Винтовые зажимы применяют в приспособлениях g ручным закреплением заготовок, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников; они просты, компактны и надежны в работе.

Номинальный диаметр винта (мм) d = C VqJo, (21)

Где С — Ь,4 — коэффициент для основной метрической резьбы; Q — сила закрепления заготовки, Н; о—напряжение растяжения (сжатия); для винтов из стали 45 с учетом износа резьбы о =• = 80н-100 МПа.

Диаметр округляют до ближайшего большего значения. В приспособлениях применяют резьбы от М8 до М42.

Момент, развиваемый на рукоятке нли маховичке, для получения заданной силы закрепления Q

M = rcpQtg(a + p) + MTp, (22)

Где гср — средний радиус резьбы; a — угол подъема резьбы; р — угол трения в резьбе; 7WTp — момент трения на опорном торце гайки или винта;

1 Dl-d

В

D2 — d2 И в

Принимая а = 2° 30' (для резьб от М8 до М42 а меняется от 3° 10' до I5 57'), р = 10° 30', гср = 0,45 D, D„ == 1,7 D, D„ = D И / = 0,15, получим приближенную формулу для момента на опорном торце гайки

М = 0,2 DQ.

Момент открепления винтового зажима при р > а MWcpQ tg (р — a) -J- Мтр.

|

|

|

200$ |

|

Рис. 46. Влияние трения на торце винта (ганки) иа момент ва - тяжки при постоянной силе закрепления: D = 14 мм, Q = 10 кН |

При откреплении приходится преодолевать трение покоя, и поэтому значения р и / нужно брать на 30—50 % ббльшими, чем при закреплении. После преобразований получим приближенную формулу

М' = 0,25dQ.

Если заготовка в процессе обработки нагревается, то момент открепления может возрасти.

|

(23) < |

Для винтов со сферическим торцом (рис. 46, а)

М я» 0,1 DQ;

Здесь мойент трения иа торце из-за своей малости не учтен (Мтр < 0,03М).

Для вин^о*в с плоским торцом (рис. 46, б) M = 0,JdQ + -®,

А для винта с башмаком (рис. 46, в), предупреждающим порчу поверхности заготовки,

М = 0, ldQ + Rf ctg - у- Q.

При а = 120° и / = 0,16

М = 0.1Q (d + г). 86

|

Рис 47. Быстродействующие винтовые зажимы |

На рис. 46, е показано влияние трения на опорном торце на момент, который необходимо развить при затяжке винта (гайки) с основной метрической резьбой для получения одной и той же силы закрепления. При построении принято: г = 6 мм (см. рис. 46, a); DJd = 0,8 (см. рис. 46, б); г = 10 мм; а = 1189, /=0,15 (см. рис. 46, в); DH/d = 1,7 (см. рис 46, г); DJd — = 2,5 (см. рис. 46, д).

Пользуясь данными табл. 12, можно обоснованно выбирать конструкцию головки по найденному значению М. Винты рекомендуется выполнять из стали 45, твердость конца винта HRC 33—38, На рис. 47 показаны некоторые конструкции быстродействующих зажимов. Наиболее прост винтовой зажим с разрезной шайбой (рис 47, а) или откидной разрезной планкой (рис. 47, б). После ослабления гайки 1 (или планки) шайба 2 сдвигается и заготовка 3 снимается через гайку; диаметр последней должен быть меньше диаметра отверстия в заготовке. Применяют также - плунжерные устройства (рис. 47, в). Они позволяют отводить зажимной элемент 1 на большое расстояние от заготовки 3 и крепить ее поворотом стержня на малый угол.

На рис. 47, г показано быстродействующее зажимное устройство с двойным винтом применительно к машинным тискам. При вращении закрепленной на гайке 1 рукоятки 7 момент через подпружиненные шарики 4 передается на винт 5, имеющий с правой стороны мелкую и с левой крупную резьбы. При быстром подводе подвижной губки 6 к заготовке 3 работает левая сторона винта. С возрастанием момента шариковое устройство срабатывает и винт останавливается. При дальнейшем вращении рукоятки начинает работать правая сторона винта, скорость перемещения губки уменьшается, а сила закрепления увеличивается. Упорный шарикоподшипник 8 уменьшает трение на торцовой поверхности гайки. При откреплении заготовки устройство работает в обратном порядке.

В этом устройстве скорости подвида и отвода подвижной губки возрастают во столько раз, во сколько шаг левой резьбы tt больше шага правой Сила закрепления, как это видно из формулы (22), увеличивается не в tjt^ раз, а несколько меньше. Приняв момент М постоянным и средний радиус для обоих участков резьбы одинаковым, получим, пренебрегая моментом трения на торце винта,

М = Qi'cp tg (<*! - f р) = Q2RcР tg (а2 - f р) Или

Ql _ Tg («2 + Р) <?2 Tg («J + р) '

Поскольку угол трения р значительно больше угла подъема нитки резьбы, то выигрыш в силе в этом устройстве получается сравнительно небольшой. Применяют устройство главным образом для ускорения подвода и отвода подвижной губки.

Пример. Определить диаметр нажимного винта и момент его затяжки для закрепления заготовки с силой Q = 5 кН. Установить целесообразную форму головки винта для затяжки его вручную (без ключа). Нажимной конец винта выполнен в двух вариантах: со сферической заточкой и с плоским торцом.

Решение. Номинальный диаметр винта находвм по формуле (21), приняв С = 1,4 и 0= 80 МПа,

Принимаем D — 12 мм.

Момент затяжки виита со сферической заточкой находим по формуле (23)!

М = 0,UQ «600 Н см.

Момент затяжки винта с плоским торцом (D = 0,8 см)

М _ О. WQ + Ш - = 0,1 • 1,2.5000 + О-16-5»00'0'8 - 810 Н. см.

О о

По величине момента затяжки находим форму головки винта (см. табл. 11).

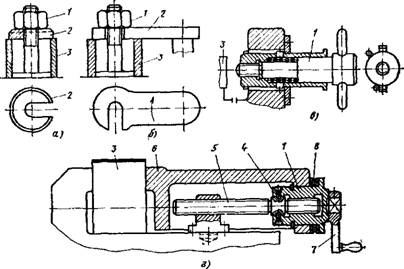

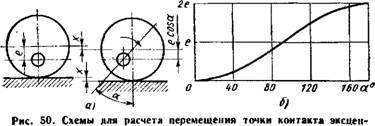

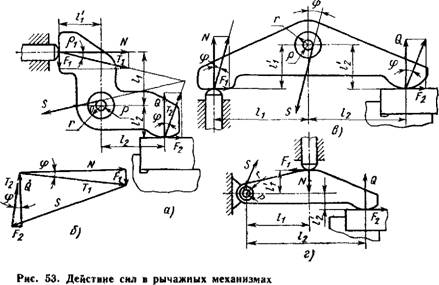

Эксцентриковые зажимы рекомендуется изготовлять из стали 20 X с цёментацией на глубину 0,8—1,2 мм и последующей закалкой до твердости HRC 55—60. Исходными данными для расчета основных размеров круглого эксцентрика (рис. 48) являются: б — допуск на размер заготовки от ее установочной базы до места приложения силы закрепления, мм; а — угол поворота эксцентрика от нулевого (начального) положения; Q — сила закрепления заготовки, Н.

Если угол поворота эксцентрика не ограничен, то

А) 6)

Рис. 48. Эксцентриковые зажимы:

А — дисковый эксцентрик1, б — эксцентрик с Г-образным прихватом

Где Si — зазор для свободного ввода заготовки под эксцентрик; S2 — запас хода эксцентрика, предохраняющий его от перехода через мертвую точку (учитывает износ эксцентрика); J — жесткость зажимного устройства, Н/мм.

Последний член формулы характеризует увеличение расстояния между эксцентриком и заготовкой в результате упругой деформации зажимной системы. При = 0,2-*-0,4 мм и s2 = 0,4 - ь -4-0,6 мм

+ +(0,3-4-0,5) мм

Если угол поворота а значительно меньше 180°,

TOC o "1-3" h z <?=-=------------ (24)

I — cos а у

Радиус цапфы эксцентрика (мм) найдем, принимая ширину bi

где осм — допускаемое напряжение на смятие (15—20 МПа). При B = 2г

Г==У<Э/4осм.

Радиус эксцентрика R находим из условий самоторможения. Из схемы действующих на эксцентрик сил (рис. 49, а) следует, что равнодействующая Т реакции Q и сйлы трения F должна быть равна реакции со стороны цапфы, проходящей касательно, кругу трения радиуса р, и направлено противоположно ей: Е — р

■------ = Sin ф,

R

|

R |

Гйе ф = угол трения покоя. Отсюда

Е—р

Sin ф

При е <; р 7?mln = е + г -+- Д, где Д — толщина перемычки (рис. 49, б).

|

|

Радиус р круга трения определяем из равенства р = F'R, где /' — коэффициент трения покоя в цапфе. Величины ф и /' следует брать по наименьшему пределу. Для полусухих поверхностей можно принимать ф = 8° и /' = 0,12-^-0,15.

Угол поворота ах (см. рис. 49, а) для наименее выгодного положения эксцентрика найдем по формуле ах = 90° — ф.

Ширину рабочей части эксцентрика В определим из формулы

(srpsc)'

Где с—допускаемое напряжение в месте контакта эксцентрика с заготовкой. Для закаленной стали можно принимать а = 800-f - 4-1200 МПа; Еъ £2 — модули упругости соответственно материален эксцентрика и соприкасающегося с ним элемента (промежуточной детали или заготовки), МПа; рх, р2 — коэффициенты Пуассона для материалов эксцентрика и соприкасающегося с ним эле* мента.

При Ех = Е2 = Е и = р2 = 0.25 получим откуда (при R в мм)

В = 0,17 мм. (26)

Размеры эксцентрика е, г, R и В согласовывают с ГОСТ 9061—68»

|

Три к а с плоскостью при его повороте |

Для установления зависимости между силой закрепления Q И моментом на рукоятке эксцентрика в конце закрепления заготовки воспользуемся схемой, показанной на рис. 49, б. В процессе закрепления на эксцентрик действуют три силы: сила на рукоятке iV, реакция заготовки Т и реакция цапфы S. Под действием этих сил система находится ъ равновесии. Реакция Т представляет собой равнодействующую силы Q и силы трения F. Сумма моментов всех действующих сил относительно оси поворота эксцентрика

N1 — Qe sin А' — fQ (R - е cos А') — Sp = О,

Где F — коэффициент трения между эксцентриком и заготовкой.

Сила 5 мало отличается по величине от нормальной силы - Q. Приняв 5 яй Q, получим момент на рукоятке эксцентрика

N1 = Q [FR + р + е (sin а' + / cos а')].

Для упрощения полученного выражения примем:

1) FR = tg (fR я* sin фR (при ф = 6° погрешность меньше 1 %);

2) выражение sin а' + F cos а' заменим sin (а' + ф) (погрешность I %). После подстановок получим

М—Q|/?sln<p-fp + esin(<»' + «p)l. (27)

Учитывая выражение для R, получим

JV/=ll+sln(a' + «p)]eQ. (28)

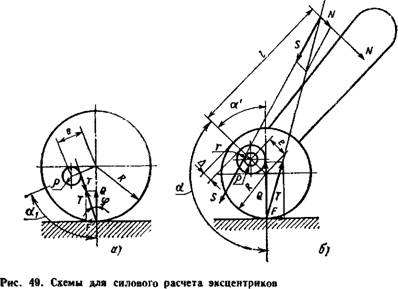

По этой формуле момент N1 находят с точностью до 10 %. Перемещение точки касания эксцентрика с плоскостью при его повороте на угол а от начального положения (рис. 50, а) Х = е — с — е — е cos а = е (1 — cos а).

На рис. 50, б показано изменение х от а. Учитывая, что

Jf=Sl - f 6 +-j-,. имеем

Cos a = 1--------- j--------- ®------ a' = 180° — a.

Подставляя найденное значение a' в формулу (28), можно выразить момент на рукоятке эксцентрика через исходные величины.

|

Рис. 51. Схема для расчета тангенциальной силы, воспринимаемой эксцентриком |

|

Г- |

|

(29) |

Для определения наибольшей тангенциальной силы 7", которую может воспринять эксцентрик, рассмотрим схему, показанную на рис. 511

Qf' + Q РРГsin»

Ч;/ I # + е cos «

Первый член равенства выражает сйлу трения на нижней поверхности заготовки, которой она соприкасается о установочными элементами приспособления. Второй член характеризует силу трения в цапфе эксцентрика. При изменении а от 0 до 180° сила Т' имеет наибольшее значение при а =»» 0, а наименьшее при а, определяемом из выражения

|

Tg |

Р+ УР2 + Ф + #

А

R + e

|

Р — е Sin « R — e cos А |

|

Если |

T>f, TO r-Q^ + f).

Из полученных формул видно, что размеры эксцентрика уменьшают повышением жесткости системы и увеличением диаметра его цапфы. Рассмотрим задачу на определение размеров круглого эксцентрика.;

Пример. Определить основные размеры круглого эксцентрика, используемого для закрепления заготовки с силой Q — 10 кН. Допуск на размер заготовки 6т ее установочной базы до места приложения силы закрепления б = 0,85 мм. Жесткость зажимного устройства J — 12 ООО Н/мм. Угол поворота а эксцентрика от его нулевого положения из условий удобства работы не должен быть больше 70°, Решение. По формуле (24) находим величину эксцентриситета е, приняв St = 0,3 мм:

|

Q |

|

1000Q 12000 |

|

Si + б + |

|

: 3,0 MM. |

|

1 |

|

• Cos а |

0,3+0,85 +

1 — Cos 70°

Радикс/- цапфы эксцентрика определяем по формуле (25). Считая Длину B цапфы равной диаметру 2г и принимая аСм = 40 МПа, получим

Т/Ш^тД™ ^7,9 мм. V гасм V 4-40

Принимаем г — 8 мм. Радиус круга трения иаходим по формуле р = Rf. При/'=0,1 р= 8-0,1 = 0,8 мм.

Радиус наружной поверхности эксцентрика при угле трения ф = 6° по формуле (26)

|

3 — 0,8 Sin 6° |

|

21 мм. |

|

R = 92 |

|

Sin ф |

Приняв допустимое напряжение на смятие о = 1000 МПа и модуль упругости Е = 2-105 МПа, определим ширину рабочей части эксцентрика по формуле (26)

В п ,у QE N .V 10000-2.105 А = 21-10002 =16'2 ММ'

Для упрощения изготовления эксцентрика принимаем его ширину равной длине цапфы (В — Ь = 16 мм). Момент на рукоятке эксцентрика находим по формуле (27) для условия, когда Sin (а' + ср) достигает максимума. При закреплении заготовки с наименьшим предельным размером угол поворота а эксцентрика от его нулевого положения будет наибольший. Так как а' = 180° — а, а по условиям задачи а — 70°, то а' — 110°.

Приняв ф = 6°, получим наибольший момент на рукоятке эксцентрика

По формуле (28)

N1 = [1 + Sin (110°+ 6°)] 3-10 000 = 56 кН-мм. При действии силы на рукоятке N = 160 Н ее длина

. 56000

I = —TF7R- = 350 мм. LbU

Если закрепляют заготовку наибольшего предельного размера, то угол поворота эксцентрика можно определить из выражения

Si + -у - = е (1 — Cos а).

Подставляя заданные величины, найдем а = 61° 40'. Для этого угла поворота эксцентрика момент на его рукоятке

N1= [1 + (180° —61° 40' + 6°)} 3-10 000= 50 кН>мм.

Обычные круглые эксцентрики широко используют в приспособлениях, так как они просты в изготовлении. Их недостатки: самотормозящие свойства изменяются с углом поворота, который всегда меньше 180° (на 20—30°). Поэтому иногда применяют криволинейные (некруглые) эксцентрики. Их самотормозящие свойства повышаются с углом поворота, который может быть больше 180°: Рабочая поверхность таких эксцентриков обычно выполняется по эвольвенте - или спирали Архимеда.

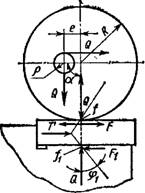

Клиновые зажимы применяют в качестве промежуточного звена в сложных зажимных системах. Они просты в изготовлении, компактны, легко размещаются в приспособлении, позволяют увеличивать и изменять направление передаваемой силы. При определенных углах клиновой механизм обладает свойствами самоторможения. Для наиболее распространенного в приспособлениях односкосного клина (рис. 52, а) при действии сил под прямым углом имеем следующую зависимость, полученную из силового многоугольника:

Р — О Cos Фз Sin [G± (ф! + ф2)1 /Qq

4 Cos ф! Cos [а ± (ф2 + Фз)] ' '

При знаке минус в формуле имеем зависимость для открепления клина. Самоторможение происходит при а < фх + ф2. Если Ф1 = ф2 = Фз = Ф. то зависимость упрощается:

P = Qtg (а±2ф).

|

А — с углом 90", б — с углом более 90° При передаче сил под углом р > 90° (рис. 52, б) зависимость' между Р и Q из силового многоугольника имеет вид (при 9Qa + + а > Р) Р. , 0 Cos фз Sin (и + ф! + ф2) R = 4 cos ф! cos (90° + а - р + ф! + ф2) ' Если угол трения постоянен и равен <р, то Р_ a -Sin <а + 2(Р> Г~~ 4 cos (90° +а— Р + 2ф) • |

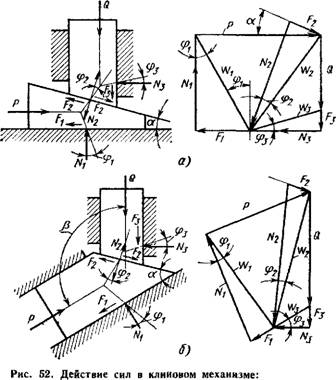

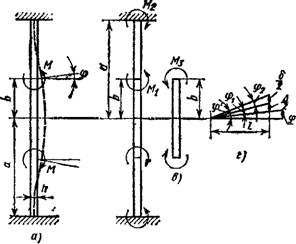

Рычажные зажимы аналогично клиновым применяют в сочетании с другими элементарными зажимами, образуя более сложные зажимные системы. С помощью рычага изменяют величину и направление передаваемой силы, осуществляют одновременное и равномерное закрепление заготовки в двух местах.

Для наиболее распространенного в зажимных устройствах двуплечего рычага (рис. 53, а) отношение между силами N и Q Найдем, беря сумму моментов относительно оси вращения О

Nl^Nfli + Qk + QfS + Sp. 94,

|

ИЗ силовоГо многоугольника (рис. 53, 6) приближенно 5 = |

= V'N2 + Q2.

TOC o "1-3" h z при /х</2 5 « 0,96W + 0.4Q; (31)

При /1 = /2==/ 5«1,41Q; (32)

При *х>/2 5 « 0,96Q + 0.4ЛГ. (33)

Подставляя значения 5 в уравнение равновесия, получим

Для условия (31) N-Q.(34)

Для условия (32) N = Q l + + . (35)

^ I in

Для условия (33) (36)

В этих формулах радиус круга трения р — F'R. Значение /5 можно брать 0,18—0,20.

Из полученных зависимостей видно, что для уменьшения потерь на трение нужно уменьшать радиус оси и плеча 1 и

Для рычага, показанного на рис. 53, в, уравнение равновесия будет такое же, как и для предыдущего случая. Однако

А-А

|

Рис. 54. Цанговые зажимные устрой* ства Подставляя 5 в уравнение равновесия, получим |

N^Q h + f'* + «»Ф

COS ф

Для рычага, показанного на рис. 53, г, эта зависимость имеет

Вид

|

I, + Н'Г |

|

COS ф |

N = Q

COS ф

Центрирующие зажимы применяют для установки заготовок по наружным и внутренним цилиндрическим поверхностям. К ним относят цашт, разжимные оправки, зажимные втулки с гидропластмассой, а также мембранные патроны.

|

■п |

Цанги представляют собой разрезные пружинящие гильзы. Конструктивные разновидности цанг показаны на рис. 54, а—в. Их выполняют из высокоуглеродистой стали У10А и термически обрабатывают до твердости HRC 58—62 в местах губок и HRC 39—45 в хвостовой части. В последнее время цанги выполняют из легированных сталей, содержащих 0,6—0,7 % С; 1 % Si; 1 % Мп и 0,5 % Сг. Марганец и хром придает цангам высокие твердость и износостойкость. Угол конуса цанги а — 30ч-40°. При меньших углах возможно заклинивание цанги; в этом случае применяют специальный съемник. Угол конуса сжимающей втулки

делают на 1° меньше (рис. 54, а) или больше (рис. 54, б) угла кшуса цанги.

Цанги обеспечивают концентричность установки 0,02— 0,05 мм. Базовую поверхность заготовок для закрепления в цангах следует обрабатывать по 6—9-му квалитетам точности. При закреплении заготовка смещается по оси на величину

У = Ы 2tg-|-,

Где Д — зазор между цангой и заготовкой.

Для точной установки применяют упоры (см. рис. 54, б). Сила затяжки цанги при отсутствии упора (см. рис. 54, а)

N = (Q + Q') tg(-J - + <p), (37)

Где Q — сила закрепления заготовки, Н; Q' — сила сжатия лепестков цанги для выборки зазора между ее губками и заготовкой, Н; Ф <— угол трения между цангой и втулкой.

П + Рг

£ ,

Где k — коэффициент запаса; М — момент, передаваемый цангой; г —- радиус базовой поверхности заготовки; Р — осевая сила, сдвйгающая заготовку; — коэффициент трения между заготовкой и цангой.

Силу Q' находим, рассматривая лепесток цанги как консольно закрепленную балку:

Ч 10|3 "»

Где Е — модуль упругости материала цанги, МПа; I — длина лепестка от места задела до середины конуса, мм; п — число лепестков цанги; F — стрела прогиба лепестка, равная половине зазора по диаметру между заготовкой и цангой, мм; J — момент инерции сектора тонкого кольца в месте задела лепестка цанги, мм4 (сечение А — Л на рис. 54, а):

Г DH / , ____________________ _________________ 2 Sin*

/ , , 2 Sin2 Щ -(- sin a, cos ах--------- j,

Адесь D — наружный диаметр поверхности лепестка, мм; S — Толщина стенки лепестка, мм; аг — половина угла сектора лепестка цанги.

Приняв Е — 2,2-105 МПа и обозначив F — Д/2, получим соответственно для трех - и четырехлепестковой цанг:

Q' ==> 6 -10® —■ и Q'= 2.10»^^-.

При наличии осевого упора (см рис. 54, б) возникает трение между губками цанги и заготовкой (угол трения фг). В этом случар

N = {Q - f <У) [Tg (-J - + Ф) + tg ф1] .

Изготовление цанг ведется по следующему технологическому маршруту: 1) предварительная и чистовая обработка основных поверхностей цанги с оставлением временных перемычек в шлицах предупреждающих коробление лепестков при последующей тер мичеЗкой обработке; 2) термическая обработка (закалка и от пуск); 3) наружное и внутреннее шлифование поверхностей цанги 4) прорезание перемычек (узким шлифовальным кругрм); 5) раз жим лепестков оправкой до увеличения ширины ш^Йцев вдвое 6) отпуск для снятия напряжений послё разжима лейестков.

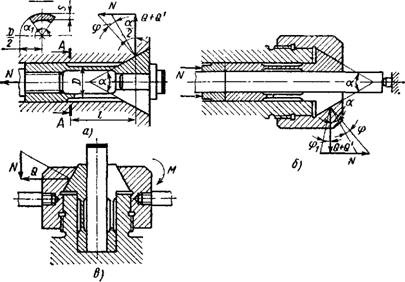

Разжимные оправки различных конструкций показаны на рис, 22. Для консольной оправки (см. рис. 22, а) силу затяжки можнэ определить по формуле (37). Силу на штоке для оправки С выдвижными радиальными сухарями (см. рис. 22. б) определяют, используя формулу (30) для клина, приняв в ией фг = 0:

Cos (f>3 sin (— + Фа ) ^ = + V2 '

Г a 1 '

«« |~2-+(фа + <p3)j

Где W — суммарная сила, с которой пружина оттягивает сухари к центру оправки.

Зажимные втулки с гидропластмассой (см. рис. 22 в) выполняют из углеродистой стали У7А или легированной стали ЗОХГС. Для надежного закрепления заготовки гидропластмасса должна бцть сжата до определенного давления. Сжатие обеспечивается плунжером от винта, пневмоцилиндра или другого силового узла. На концах втулка имеет утолщенные бурты, которыми она с на-

/ Н7 Н7

Тягом ^посадки и j насаживается на корпус оправки.

Поэтому втулку можно рассматривать как жестко заделанную по краям. Телщину втулки берут от 0,03 до 0,05 ее радиуса.

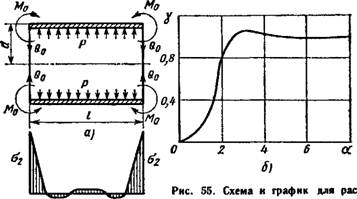

Расчетная схема показана на рис. 55, а. Изнутри на втулку действует гидростатическое давление р, в местах задела — момент (отнесенный к единице длины окружности) М„ и равномерно распределенная поперечная сила Q0 (нагрузка на единицу длины). Давление для прочного закрепления заготовки

О Q , A Eh} „„

Где Q — Приведенная сила на поверхностях сопряжения втулка — базовое отверстие заготовки; Q находят по передаваемому моменту М или осевой снле Pi

Q = kM/af Или Q =а kP/f

|

Qj чета гидропластмассового зажима |

(здесь K — коэффициент запаса; F — коэффициент трения на поверхностях сопряжения); а — радиус наружной поверхности втулки; L — длина тонкостенной части втулки (без буртов); Е — модуль упругости материала втулки; H — толщина втулки; Л — наибольший радиальный зазор между втулкой и деталью; ф — коэффициент, .зависящий от h/a и Lla (табл. 13); у — коэффициент, определяемый по кривой на рис. 54, б; / — коэффициент, определяемый по формуле

± = 0,85 + 0,15-^,

Где — радиус внутренней поверхности втулки; R — радиус посадочного буртика втулки. Коэффициент / лежит в пределах 1,682—1,042 (при aJR = 0,8 / = 1,06). Значение а (см. иа рис. 54, б) находим по формуле

А = ЯХ/2,

Формула (38) пригодна для расчета длинных и коротких втулок. Ее первый член выражает давление, необходимое для передачи момента М или осевой силы Р, а второй — давление, требуемое на деформацию втулки для выборки радиального зазора Л.

|

13. Значения коэффициента Ч

|

Если втулка используется только для центрирования (в контрольных приспособлениях), то при определении р учитывается только второй член формулы.

Сила на плунжере диаметром D определяется по формуле

Втулку по принятым размерам проверяют на прочность. Нормальные напряжения в осевом сечении определяют по формуле ох = АЕ/а.

Напряжение в месте задела оболочек от действия момента М0 (эпюра моментов по длине образующей показана на рис. 55, в) О2 = 6MJh2.

Момент Мв находим по формуле

Где

|

|

Здесь ц — коэффициент Пуаесона материала втулки.

Касательные напряжения от передачи момента М на заготовку А = M/Wp,

Где Wp — полярный момент сопротивления втулки при кручении WP = 0,2 (D* - D*)/D,

Здесь D, D — наружный и внутренний диаметры втулки. Эквивалентное напряжение в сечении заделки

Кв = ]Л*2 + Зт2.

Обычно оэкв в 1,5—2 раза больше ог. Для их уменьшения целесообразно переход от тонкой стенки к буртику осуществлять галтелью с радиусом (1,5-т-2,0) H. Необходимо также проверять напряжения во втулке при ее расширении под давлением р без надетой заготовки (что может иметь место при невнимательном обслуживании приспособления):

Cj = palh.

Напряжение, найденное по этой формуле, не должно превышать 0,7 предела текучести материала втулки. В противном случае увеличивают значение H и производят повторный расчет.

Диаметр наружной поверхности оправки обычно выполняют по 6—7-му квалитетам, а гарантированный зазор для насадки заготовок на оправку берут 0,01—0,03 мм. При этих условиях напряжения в материале оболочки не превышают допустимые. Для обеспечения высокой точности центрирования толщина оболочки должна быть одинаковой, разностенность не должна превышать 0,05 мм.

|

Рис. 5в. Оправки с пластинчатыми пружинами |

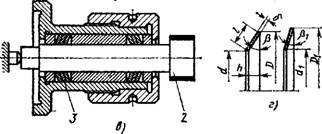

Оправки и патроны с пластинчатыми (тарельчатыми) пружинами обеспечивают прочное закрепление по внутренней или наружной цилиндрической поверхности и точное центрирование в пределах 0,01—0,02 мм. На рис. 56, а показана консольная оправка для закрепления заготовки 2 по внутренней цилиндри-

Н 7

Ческой поверхности. Втулка 4, входйщая по посадке в центрирующую выточку корпуса 1 оправки и затягиваемая винтом б с внутренним квадратом, имеет на своей наружной поверхности I HI

^посадка -^g-) набор тарельчатых пружин 3. Пружина (рис. 56, б)

Представляет собой коническое кольцо, сплошное или с двумя рядами прорезей (наружным и внутренним) для повышения эластичности. От осевой силы, вызываемой затяжкой винта, пружины частично сплющиваются, и диаметр их наружной поверхности увеличивается на 0,1—0,4 мм в зависимости от их размеров. Пружины выполняют из стали 60С2А и термически обрабатывают до твердости HRC 40—45. Толщина пластины берется 0,5— 1,25 мм. При отжатии винта пружийы возвращаются в исходное положение и заготовка легко снимается с оправки.

Базовые отверстия заготовок должны выполняться точностью не ниже ЯП. Максимальное сплющивание пружин допускается не более % их полной высоты. Высокая точность центрирования обеспечивается шлифованием наружной поверхности предварн-

Тельно сжатых пружин. На рис. Б6, в показан патрон для закрепления заготовки 2 по наружной цилиндрической поверхности двумя пакетами тарельчатых пружин 3.

При увеличении силы до значения Рг происходит Деформация пружин и выборка радиальных зазоров между оправкой и поверхностью базы заготовки. Дальнейшее повышение осевой силы на величину Рг обеспечивает передачу необходимого момента. Полная величина осевой силы

Р = Pi + Р+

При сплошных пружинах (без вырезов) осевая сила

^ = А 17) вы [<* - (л - т) + ' (39)

Где Е, р, — модуль упругости и коэффициент Пуассона материала пружин; б — толщина пружины; А. — осадка пружины; H — высота (выпуклость) пружины; D — наружный диаметр пружины; А — коэффициент, зависящий от отношения Did — т (D — внутренний диаметр). При т — 2 А = 0,68; при т — 3 А — 0,79; при т = 4 А = 0,80.

Входящая в формулу (39) осадка пружины % = I (sin р — sin рх),

Где / — длина образующей конуса пружины; Р — угол наклона образующей в свободном состоянии; рх — угол наклона образующей после деформации пружины при выборке радиальных зазоров.

Значение можно найти из соотношения, рассмотрев пружину в свободном и деформированном состояниях (рис. 56, г):

Cosp

Где />! — наибольший диаметр поверхности базы заготовки; dj — диаметр оправки, на которую насаживаются пружины.

Пружину после выборки зазора можно принять за жесткую распорку между оправкой н заготовкой с углом наклона рх; тогда Р* = tg P, Q,

Где Q — равномерно распределенная по окружности радиальная Сила закрепления заготовки.

Зная момент резания Мре3, коэффициент запаса k, коэффициент трения F и радиус R шейки оправки, получим

Q = или P.-tgp.^p-.

Для пружин с радиальными прорезями определение Рх усложняется. Для этого случая можно приближенно считать, что

Р^^ + л-ь зз tgfc-i^p-.

Тарельчатые пружины нормализованы. Размеры их следует выбирать по таблице.

Ряс. 57. Мембранные патроны

Мембранные патроны используются для точной центровки заготовок по наружной (рис. 57, а) или внутренней цилиндрической поверхности. Они состоят из круглой, привертываемой к планшайбе станка пластины (мембраны) 1 с симметрично расположенными выступами-кулачками 2. Число кулачков 6—12. Внутри шпинделя проходит шток 3 пневмоцилиндра. При включении - последнего шток, двигаясь вперед, прогибает пластину, раздвигая ее кулачки (рис. 57, б). При отходе штока назад пластина, стремясь вернуться в исходное положение, сжимает своими кулачками заготовку 4. Материал пластины — сталь 65Г, ЗОХГС или У7А, закаленная до твердости HRC 40—45.

Мембранные патроны обеспечивают точность центрирования 0,003—0,005 мм. Для ее повышения кулачки патрона прошлифо - вывают на месте.

Исходными данными для расчета патрона являются: момент резания Мрез, стремящийся провернуть заготовку в кулачках патрона, диаметр поверхности базы заготовки, равный 2Ь, а также расстояние / от середины кулачков до средней плоскости мембраны (см. рис. 57, а). Задаваясь числом кулачков п, принимая коэффициент трения между заготовкой и кулачками F = 0Д5~ИЭ,18 и выбирая коэффициент запаса k в зависимости от условия выполнения операции, можно определить радиальную силу на одном кулачке:

П _ КМРез (40)

^ nfb '

Силы (Создают момент, изгибающий мембрану. При большом числе кулачков момент М можно представить равномерно распределенным по окружности радиусом Ь:

M 2Kb

|

Рис. 58. Схемы хля рас - 6) чета мембранного натрона |

Расчетная схема показана на рис. 58, а. Круглую, заделанную по контуру пластину считаем нагруженной равномерно распределенным моментом М (момент приложен по концентрической окружности радиусом Ь). Влиянием растяжения и сжатия срединной плоскости пластины пренебрегаем. Рассматриваемая схема может быть представлена как результат наложения двух типовых схем, показанных на рис. 58, бив, причем М = Му + М3. Моменты Mt и Afg для разных отношений т — а/B имеют следующие значения в долях момента Mi

Отношение т Mi ... М, ....

1,25 1,5 1,75 2,0 0,785 0,645 0,56 0,51 0,215 0,355 0,44 0,49 2,25 2,5 2,75 3,0 0,48 0,455 0,44 0,42 0,52 0,545 0,56 0,58

Задаваясь размером а, находим отношение т и момент М3.

Толщину пластины принимаем H = : а. Угол <р разжима

Кулачков в радианах (рис. 58, г) для закрепления заготовки наименьшего диаметра

|

(41) |

Мф

D(l+n) »

|

Где D |

Eh8

12 (1 — ца) *

Наибольший угол разжима кулачков <р' = <р + <рх - f <р2, где <Pi — угол разжима кулачков, учитывающий допуск 6 на диаметр заготовки; <р2 — угол разжима, обеспечивающий зазор Д для свободного закладывания заготовок в кулачки патрона.

Согласно рис. 58, г

/Tg<p + A+A

Или приближенно

„» _ I в 1 А

Величину А можно брать равной 0,0008fe + 0,02 мм. Силу на штоке для разжима мембраны на угол ц>! найдем по формуле

Р = _ 4лР<Р' T- 4nD4>' (42^

Нп± 2,31G-F '

По величине этой силы проверяют напряжение в мембране

Где гв — радиус круга контакта штока и мембраны (3—5 мм).

Пример. Определить силу на штоке Р и напряжение в материале мембраны - патрона, передающего момент Мрез = 2 кН-см. Размеры патрона: B = 2,5 см; а — 6,25 см; I = 3 см; H = 0,5 см; число кулачков п = 10; допуск на диаметр заготовки 6=0,02 мм; F <= 0,16; K= 1,5; А = 0,03 мм; £=2,1 105 МПа. Решение. Радиальную силу на одном кулачке найдем по формуле (40):

- 1,5-2000 Q== 10-0,16.2,5 =75° Находим момент И 750-10-3 .„ М = 2-3,14-2,5 = 1430

П 6-25 о с

Для т = У ^ = 2,5 определим

М, = 0,545 М = 788 НГ

Для определения Р предварительно найдем

2,4-10*0,5 0.,Nnnu Р= 12(1-0,3') -«'«ЮН-ои

78,8-2,5 _0(0062.

Y 241000(1 + 0,3)

, А /часо, 0.002 0.003 Nnftfif!

<р' = 0,0062 + —23— • - 2 з = 0,0068.

По формуле (42)

Р = _ 4я-241000-а,(Ю68 =900 Н< 0,025 1п

Напряжение в мембране при радиусе поверхности касания гв = 0,4 с» 3-900(1+0,3) /. 6,25 0,4а Finnn

0 = ая. о-у (,п ~оТ 1W)~ 6000 МПа-

|

14. Значения коэффициентов кл и кг

|

|

10 |

1,01 |

1,02 |

1,04 |

1,06 |

1,08 |

1,1 |

1,13 |

1,16 |

|

5 |

1,04 |

1,10 |

1,17 |

1,21 |

1,29 |

1,39 |

1,52 |

1.6 |

|

4 |

1,06 |

1,14 |

1,22 |

1,31 |

1,43 |

1,55 |

1,74 |

— |

|

3 |

1,10 |

1,24 |

1,40 |

1,53 |

1,73 |

— |

— |

— |

|

2,5 |

1,13 |

1,33 |

1,55 |

|

10 5 4 3 2,5 |

|

Коэффициент Kx |

|

Коэффициент |

|

0,93 0,87 0,87 0,88 0,92 |

|

0,92 0,84 0,83 0,85 0,90 |

|

0,87 0,78 0,77 0,79 |

|

0,84 0,67 0,65 |

|

0,86 0,75 0,74 |

|

0,83 0,60 |

|

0,90 0,82 0,8 0,83 0,88 |

|

0,89 0,8 0,79 0,81 |

Кроме сплошных мембран в патронах применяют также мембраны с центральным отверстием, используемым для пропуска длинных деталей. При наличии отверстия диаметром 2с угол разжима <р, рассчитанный по формуле (41), умножаем на коэффициент klt а силу на штоке Р, найденную по формуле (42), — на коэффициент кг Значения этих коэффициентов в зависимости от отношений а/B и а/с приведены в табл. 14. Наибольшие напряжения в материале мембраны рассчитывают по формуле

|

-6 in - |

|

3 Р 2лЛ2 |

1,3— 1,3-

Конструкция и основные размеры регламентированы ГОСТ 16 157—70.

На рис. 57, в показан мембранный патрон с пневматическим устройством, повышающим силу закрепления заготовки. При движении поршня 8 вправо (сжатый воздух подается по каналу 7) Мембрана /- прогибается и освобождает заготовку 4. При движении поршня в обратном направлении (сжатый воздух поступает через радиальные отверстия 5 из центрального канала 6) зджим заготовки усиливается, так как к упругим силам прибавляется сила от поршня. Поршень и мембрана соединены втулкой 9.

|

Мембранных патронов |

|

Рис. 59. Реечно-рычажиы!, Зажим с роликовым замком |

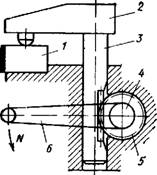

Реечно-рычажные зажимы (рис. 59) состоят из рейки 3, реечного зубчатой»

Б)

Рис. 60. Роликовые замки

Колеса 5, установленного на валу 4, н рычага (рукоятки) 6. Вращая рукоятку против часовой стрелки, опускают рейку н через промежуточную деталь (например, плнту 2) или непосредственно закрепляют заготовку /. Сила закрепления зависит от силы N, приложенной к рукоятке. Для сохранения полученной силы закрепления после снятия силы с рукоятки механизм имеет запирающее устройство (замок), предупреждающее обратный поворот реечного колеса под влиянием упругих сил, возникших в звеньях зажимной системы. Ниже рассмотрены применяемые типы замков.

Роликовый 'замок (рис. 60, а) состоит из кольца /, закрепленного на корпусе приспособления, и поводкового кольца 2 с вырезом для ролика 4, соприкасающегося со срезанной плоскостью реечного зубчатого валика 3. Поводковое кольцо скреплено с рукояткой зажимного устройства. Вращая рукоятку (по стрелке),

|

|

W

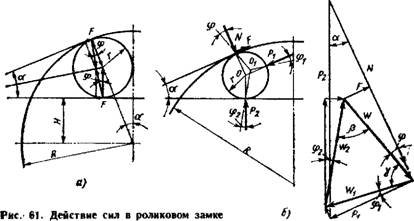

Передают вращение на вал реечной шестерни через ролик. (Замки этого типа выполняют также с тремя роликами, расположенными иод углом 120°.) Отжим системы предупреждается заклиниванием ролика между поверхностью кольца 1 и срезанной плоскостью валика" 3. Заклинивание при действии на ролик сил (рис. 61, а) Происходит при условии а с 2<р, где <р — угол трения в местах касания ролика с сопряженными деталями. При передаче вращения на валик 3 (рис. 60, а) возникает значительное трение ролика 4 о поверхность кольца /. На рис. 61, б показана схема действия сил на ролик и соответствующий ей силовой многоугольник. Из этой схемы

F «= W sin ф,

Где

П7 __ Sin (180° — Р —У) W .

W--------------- slnp Wl'

P' «e-а + ф - f ф4 и y = „90° — ф! — ф. Сила =* Рг cos ($!•

После подстановки и преобразований получим

F — Pi cosф1 Sln (90°~а~ф27Ф1> • 1 Sin (а + ф + фа)

При ф = Фх = ф4

Sin (90° — A) sin 2ф

Р__ р sin — a.) sin z

T ~~ 1 Sm (А + 2Ф) 2

КПД замка при передаче момента к реечному колесу Pl (/?—•/•) Ft 1 _ Pi(R-R) »

Где R — радиус расточки замка; г — радиус ролика.

Подставив значение F и выполнив преобразования, получим __ J Sin 2ф Sin (90° — A) R

2 Sm (а + 2ф) R — г '

При отсутствии трения (ф = 0) КПД равен единице. Принимая а = 7° и ф = 4°, получим зависимость КПД замка от отношения R/R. Для повышения КПД это отношение следует брать не меньше 5. С его увеличением сверх 6 КПД растет очень медленно. Кольца, ролики и валики рекомендуется изготовлять из стали ШХ15 с закалкой до твердости HRC 58—62.

Исходной величиной для расчета основных размеров роликового замка служит сила Q закрепления заготовки. Зная Q, можно найти момент на валу реечного зубчатого колеса. Максимальный момент М возникает в процессе закрепления заготовки (моменты при откреплении и при заклиненном положении замка меньше М)

Fl-e-5".

108 Где г—'число зубьев реечного колеса; т — модуль. зацепления, определяемый из условий прочности зуба реечного колеса (при заданной длине зуба); т^ — КПД передачи, учитывающий трение в опорах вала реечного зубчатого колеса, в направляющих рейки и скалок н в зацеплении (ориентировочно т^ = 0,85).

Найдем силу Р2, по которой можно определить диаметр ролика из условий контактной прочности: Р М

R% (R—R) sines •

Приняв R = 6r, А — 7° и т^ = 0,85, получим Р2 я» MQz/R.

Диаметр ролика можно определить по формуле

0,35 ~ Ьо* '

Где Е — модуль упругости; b — длина ролика (берется конструктивно); а — напряжение смятия в месте касания ролика с плоскостью.

Расстояние Н от оси до плоскости среза валика найдем из геометрических соотношений (см. рис. 61, а):

Н = (R — г) cos а — г.

Момент на рукоятке Мг = М/Г).

При а = 7°, ф = 4° и R = 6г ц = 0,7; тогда Мг = 1,43 М.

Длина рукоятки L = M-JN, где N — сила, приложенная к рукоятке.

Роликовый замок другой конструкции показан на рис. 60, б. Вращение от рукоятки через поводок 7 передается, на вал 3 реечного зубчатого колеса. Потери на трение при этом отсутствуют, И, КПД замка, как передающего устройства, равен единице. Ролик 4 через штифт 5 поджат слабой-пружиной 6. Зазоры в местах касания ролика с кольцом 1 и валом 3 при этом выбираются, и система мгновенно заклинивается при снятии силы с рукоятки. Поворотом рукоятки направо ролнк расклинивается и вращает Вал по часовой стрелке.

При анализе конструкций роликовых замков, можно заметить,- что в замке, показанном на рис. 60, б, силы закрепления заготовки уменьшены. Это обусловлено тем, чта при отсутствии силы на рукоятке замка возникают контактные деформации в местах касания ролика с деталями 1 и 3 под влиянием реактивного момента со стороны упругодеформированной системы. В результате этого вал 3 повернется на некоторый угол в обратную сторону.

Предположим, что для закрепления заготовки к валу реечного зубчатого колеса нужно приложить момент М. Его можно выразить произведением угла упругого поворота вала <о (рад) на его крутильную жесткость J.Iam. Последняя в обобщенной форме

Рис. 62. Конический замок

Выражает податливость всех элементов системы, через которую передается сила закрепления М = ю/заж.

При освобождении рукоятки вал 3 упруго повернется назад, момент и сила закрепления уменьшатся. Для получения заданного момента М нужно к*рукоятке приложить момент Мг > М:

|

|

Где Лам — крутильная жесткость замка (определяется экспериментально).

Конический замок (рис. 62) имеет вал / с конусами 2 И 3 и рукояткой 4. Спиральные зубья на средней шейке вала находятся в зацеплении с рейкой 5, которая связана с зажимающим механизмом. При угле наклона зубьев 45° осевая сила на валу 1 равна (без учета треиия) силе зажима Q. По аналогии с фрикционной Конической муфтой окружная сила на поверхности конуса

Р — Q F_____________

ТР ^ Sin а + F Cos а *

Где F — коэффициент трения на конических поверхностях; а угол между осью и образующей конуса.

|

(43) |

Момент трения на конических поверхностях

Где DcР — средний диаметр коиуса. КПД конического замка

М м

М, м + м.

Где М — момент, передаваемый на реечное зубчатое колесо; Л4Х — момент иа рукоятке. МО

А/ 6)

Рис. 63. Эксцентриковый замок

По аналогии с роликовым замком можно принять М = 10mQ. Подставляя вместо Мгр его значение в выражение (43) и значение М 10mQ, после преобразований получим

Sin А + / cos А 20ш

Самоторможение обеспечивается при КПД менее 0,5.

Зная момент М, можно определить момент на рукоятке;

= = м(1 + sina + /cosa "Жг)'

Эксцентриковый замок (рис. 63, а) имеет вал 1 реечного зубчатого колеса с закрепленным эксцентриком 2. Вращение валу передается от кольца 3, скрепленного о рукояткой замка. Кольцо вращается в выточке корпуса 4, ось которой смещена от оси вала на величину е. При обратном вращении рукоятки Передача на вал происходит через штифт 5. В процессе закрепления кольцо 3 Заклинивается между эксцентриком и корпусом. Условие самоторможения эксцентрика можно найти из схемы действия сил на рис. 63, б. Система находится в равновесии, если касательная к кругу трения эксцентрика радиуса рх лежит на одной прямой с касательной к кругу трения выточки радиуса р2. Это условие выполняется в том случае, если круги треиия пересекаются в одной точке (pi - f е = р2). Самотормозящие свойства повышаются при р, - f е < р^ Самоторможение отсутствует, если рг + ё > р2.

Заменив pi = /г, и р2 = /г2, где г, — радиус эксцентрика, г% — радиус выточкн и / — коэффициент трення в цапфе, получим

Е « / (r2 — /-J.