Основы применения электротермических процессов

Данный раздел содержит общий взгляд на многие виды электротермических процессов и их многочисленные достоинства. Их физические основы и различные области применения будут классифицированы и детально рассмотрены как с экономической, так и с экологической точек зрения.

Термические процессы являются необходимой частью многих промышленных технологий при производстве и обработке различных изделий. Вследствие уменьшения мировых запасов энергоносителей современный подход к использованию энергии означает ответственную эксплуатацию еще доступных ресурсов. В связи с этим непрерывно возрастающие требования к энергосберегающим процессам нагрева должны быть реализованы в промышленности прежде всего путем внедрения эффективных технологических процессов. В то же время эти технологии должны удовлетворять ряду экономических критериев, например высокой производительности при низкой стоимости производства.

Для выработки теплоты может быть использована либо электрическая энергия, либо химическая энергия сжигаемого топлива. Решение за или против конкретного источника энергии основывается преимущественно на экономических критериях. Однако для термических процессов все шире используется электрическая энергия вследствие непрерывного ужесточения требований к эффективности и экологической чистоте промыш-

155

современных электротехнологий

ленных процессов, к качеству продукции и, не в последнюю очередь, к улучшению общего энергетического баланса производства.

Электроэнергия может быть использована значительно более эффективно и значительно более целенаправленно, чем энергия сжигаемого топлива. Электрические нагревательные системы характеризуются высокой технической эффективностью, и, несмотря на более высокую стоимость энергии по сравнению с энергией других источников, они более экономичны вследствие более низких эксплуатационных расходов. Электротермические установки очень гибки в работе и предоставляют исключительные возможности для автоматизации, особенно при использовании микропроцессоров.

Применение электронагрева для термообработки обеспечивает хорошую повторяемость процесса. Это значит, что могут быть получены заданные свойства материала, необходимые для улучшения технических характеристик, к примеру, узлов машин. Высокая скорость электронагрева, точное регулирование и равномерное распределение температуры обеспечивают высокую эффективность термических процессов и заметную экономию сырья, в частности, вследствие низких потерь на угар. Это проявляется особенно ярко при индукционном и кондуктивном процессах нагрева, при которых тепло выделяется внутри самой загрузки.

Время нагрева в электротермических установках намного короче, чем в пламенных нагревательных установках (иногда на 90 %), поэтому металлургические изменения поверхности загрузки, такие как окисление и обезуглероживание, значительно снижаются, и это способствует высокому качеству изделий. Кроме того, обеспечивается немедленная готовность к работе, и во многих случаях отпадает необходимость иметь технологические запасы нагретого или расплавленного материала. Электротермические установки легко могут быть интегрированы в уже существующие производственные линии, что позволяет значительно улучшить ход процесса.

современных электротехнологий

В течение последних нескольких лет электронагрев внес значительный вклад также в переработку промышленных отходов, которая будет иметь всевозрастающее значение для развитого индустриального общества в будущем. Например, металлургическая промышленность может переплавлять 100 % лома черных металлов в дуговых и индукционных печах. Добавление других компонентов позволяет производить специальные стали или высококачественное чугунное литье любого состава.

С этой целью создан четвертый металлургический передел - обработка жидкого металла вакуумом, инертными газами и т. д. [22]. Так, и в конвертерах, мартеновских печах сейчас можно получить высококачественный металл, используя цикл его внепечной обработки.

Наряду с проблемой использования отходов повышенный интерес вызывает воздействие производственных процессов на окружающую среду. Здесь методы электронагрева также могут превосходить пламенные. Электротермические установки при определенных условиях выбрасывают в окружающую среду меньше дыма, пыли и тепловых загрязнений по сравнению с установками, работающими на сжигаемом топливе. Электронагрев пригоден для нагрева и плавки любого электрически проводящего и непроводящего материала. Хотя он применяется главным образом для нагрева металлов, графита, расплавленного стекла, оксидов и других неметаллических материалов, нагреты могут быть даже ионизированные газы. Множество технологических процессов, включая плавку, закалку, отпуск, отжиг, гальванизацию, сварку, пайку, сушку, выращивание кристаллов, подогрев перед прокаткой, ковкой или покрытием, производится с использованием электронагрева.

Классификация электротермических процессов

Электротермические процессы, используемые для видоизменения материалов или их свойств, основаны на различных физических механизмах преобразования электрической энергии в тепловую. По месту преобра-

157

современных электротехнологий

зования энергии они могут быть разделены на процессы прямого и косвенного нагрева.

В случае прямого нагрева происходит выделение тепловой энергии непосредственно в самой загрузке за счет протекания электрического тока через ее материал, поглощения ею энергии электромагнитного поля или бомбардировки ее частицами. При косвенном нагреве электрическая энергия преобразуется вне загрузки в тепловую, которая передается затем в загрузку за счет процессов теплопереноса, таких как конвекция, излучение или теплопроводность.

Внутри двух названных основных групп дальнейшая подробная классификация электротермических процессов связана с различными физическими механизмами выделения полезной тепловой энергии в обрабатываемом материале. Ее целесообразно изложить в рамках описания конкретных применений электронагрева в промышленности.

Применение электротермических процессов

Существует широкий диапазон применения электрической энергии в промышленных термических процессах. В зависимости от вида обрабатываемого материала и способа реализации процесса может быть выбран оптимальный метод нагрева.

При протекании электрического тока по электропроводящему материалу выделяется джоулево тепло, поскольку материал обладает электрическим сопротивлением. Если это сопротивление является собственным сопротивлением объекта нагрева, то процесс называется прямым (или кон - дуктивным) резистивным нагревом, в противном случае он называется косвенным резистивным нагревом.

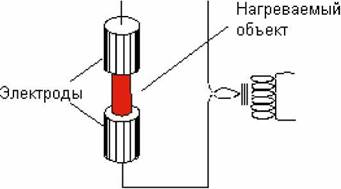

При прямом резистивном нагреве (рис. 7.4) на переменном токе наблюдается неравномерное распределение плотности тока и температуры

158

современных электротехнологий

по сечению обрабатываемого изделия (шихты, загрузки) из-за действия наведенных токов. Так называемый скин-эффект приводит к более или менее выраженной концентрации электрического тока у поверхности загрузки. Для того чтобы получить равномерное температурное поле, предпочтительно использовать источник низкой частоты или постоянного тока.

|

Рис. 7.4. Принцип прямого (кондуктивного) нагрева |

Нагреваемые прямым резистивным методом тела должны быть соединены с электродами для обеспечения протекания электрического тока. Электроды обычно выполняются из меди. Для того чтобы обеспечить низкое электрическое сопротивление контакта и нормальную работу нагревательного устройства, необходимы большие прижимные усилия, поэтому проблема надежного контакта электродов является основным фактором, ограничивающим мощность установок.

Выделение тепла внутри загрузки и, как результат, быстрый нагрев при высокой плотности энергии гарантируют высокую экономическую и экологическую эффективность прямого резистивного нагрева. Малое образование окалины на поверхности металла и чистый нагрев в любой рабочей атмосфере приводят к рациональному использованию сырья.

Процессы прямого резистивного нагрева находят широкое применение. Примерами могут служить нагрев металлических заготовок, проводов,

159

современных электротехнологий

труб и лент в установках периодического и непрерывного действия, плавка стекол, электролиз алюминия, электрошлаковый переплав или производство графита. Производство пара в промышленных электродных бойлерах может быть дополнительным примером.

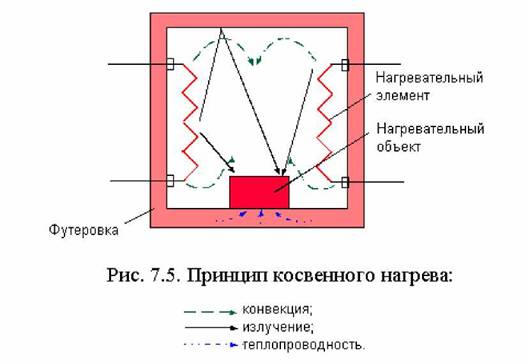

Косвенный резистивный нагрев (рис. 7.5) характеризуется выделением тепла в специальных нагревательных элементах. Перенос тепла в загрузку осуществляется излучением, теплопроводностью или конвекцией.

|

|

Нагревательные элементы различной формы выполняются из жаропрочных металлических материалов, таких как NiCr, Ta, W, или таких неметаллических материалов, как SiC, MoSi2 и графит. Некоторые из этих материалов, например графит, требуют специальной защитной среды (вакуума или инертного газа) для предотвращения окисления. В типовой печи сопротивления нагревательные элементы монтируются на изоляционной керамической футеровке, обеспечивающей низкие тепловые потери. В соответствии с требованиями процесса печи могут быть спроектированы как для непрерывного, так и для периодического нагрева.

Преимуществами косвенного нагрева являются возможность нагрева

современных электротехнологий

и плавки непроводящих материалов, некритичность к форме загрузки, возможность термообработки в различных атмосферах и равномерное распределение температуры по всему объему загрузки. По сравнению с прямым резистивным нагревом расход энергии при косвенном нагреве часто выше, как и у пламенных печей, но возможности использования для термообработки материалов шире.

Характерными областями применения косвенного резистивного нагрева являются плавка и термостатирование металлов, Si, Ge и стекол, термообработка твердых материалов, обжиг керамики и эмалевых покрытий, процессы сушки и подогрев растворов, газов и воды, особенно в бытовых установках.

Электрический инфракрасный нагрев может быть рекомендован как специальный вид прямого нагрева, поскольку механизм нагрева материала состоит в поглощении им длинноволнового электромагнитного излучения. Соответствующая комбинация спектра излучения инфракрасного излучателя с определенной характеристикой поглощения нагреваемого материала обеспечивает избирательный и эффективный нагрев. Экономический и экологический расчеты показывают, что во многих случаях инфракрасный нагрев имеет ряд преимуществ по сравнению с пламенным.

Сушка бумаги, керамики или ткани, сушка и отвердение лаков и красок на металлических поверхностях являются типичными областями применения инфракрасного нагрева.

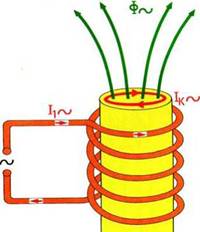

Индукционный нагрев - широко используемый промышленный процесс, пригодный для любого электрически проводящего материала. В индукционных нагревательных установках имеют место два вида преобразования энергии. Энергия, поступающая от источника питания, преобразует-

161

современных электротехнологий

ся в энергию магнитного поля, которая, поглощаясь проводящей загрузкой, превращается в тепловую энергию (джоулево тепло) и вызывает нагрев. Подобно переменному току при прямом резистивном нагреве индуктированные вихревые токи обычно распределены в загрузке неравномерно. Но, с другой стороны, скин-эффект дает уникальную возможность точного управления температурным полем в процессах со специальными требованиями. В зависимости от выбранной частоты тока может быть реализован широкий спектр термических процессов, например поверхностная закалка или плавка металлов.

Классическая индукционная нагревательная система состоит из катушки (индуктора) для создания магнитного поля и нагреваемой загрузки (рис. 7.6).

|

|

Рис. 7.6. Принцип индукционного нагрева

Во многих случаях для уменьшения тепловых потерь применяется тепловая изоляция. Характерными частями индукционных установок являются также стальные магнитопроводы, концентрирующие магнитный поток для улучшения электрических параметров. Кроме того, они снижают уровень электромагнитного поля вблизи установки.

Помимо общих преимуществ электротермических процессов, пере-

162

современных электротехнологий

численных выше, индукционный нагрев обеспечивает дополнительные возможности, такие как избирательный и быстрый нагрев твердых материалов при низком уровне образования окалины. При применении индукционного метода для плавки возможно использование электромагнитных сил в жидком металле с целью его перемешивания, гомогенизации или придания определенной формы.

Типичными примерами промышленного применения индукционного нагрева являются термообработка металлов (закалка, отжиг, отпуск), сквозной нагрев перед ковкой и прокаткой, сварка и пайка, нагрев котлов и труб, а также плавка черных, тяжелых и легких металлов, специальных сплавов и оксидов. Индукционный нагрев имеет многообещающий потенциал для применения в безотходных процессах, например точном литье и штамповке.

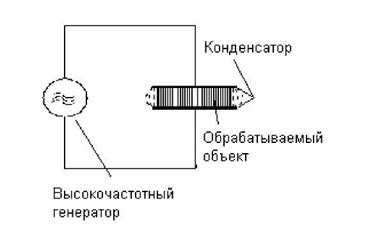

Диэлектрический нагрев основан на принципе выделения тепла в электрически поляризуемых непроводящих или плохо проводящих материалах при воздействии высокочастотного электрического поля. Материал нагревается в результате непрерывного изменения положения атомов или молекул в переменном электрическом поле. В случае однородного электрического поля в материале и однородности самого материала гарантируется равномерное распределение в нем температуры. Нагрев до требуемой температуры может производиться чрезвычайно быстро за счет использования высокой интенсивности поля или высокой частоты в микроволновом диапазоне.

В зависимости от выбранной частоты различают два вида технологий диэлектрического нагрева. Высокочастотный нагрев в электрическом поле конденсатора осуществляется на частотах мегагерцового диапазона. Для обеспечения передачи энергии высокочастотные установки оснащаются системой электродов, формирующей переменное поле, пронизываю-

163

|

Н. И. Данилов, Я. М. Щелоков Основы энергосбережения Глава 7. Энергосберегающие возможности современных электротехнологий щее загрузку, которая может нагреваться непрерывно или периодически (рис. 7.7). Энергия микроволнового (гигагерцового) диапазона частот генерируется в специальной электронной лампе (магнетроне) и передается в

Рис. 7.7. Принцип диэлектрического нагрева [4] нагреваемый материал через волноводы и излучатели. |

Принципиальные особенности процесса позволяют реализовать очень избирательный нагрев, используя различные поляризационные свойства компонентов неоднородных материалов. Традиционным промышленным применением диэлектрического нагрева являются процессы сушки. Они включают, к примеру, сушку бумаги, тканей, древесины и стержневой смеси в литейном производстве. Применение диэлектрического нагрева во многих случаях имеет экономические и экологические преимущества по сравнению с использованием традиционных видов энергии и материальных ресурсов. Другие области применения - нагрев резины и смол или сварка термопластов. Как типичное бытовое применение необходимо упомянуть микроволновую печь для приготовления пищи.

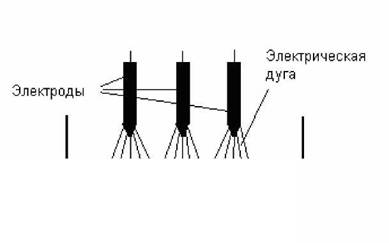

Сильноточный газовый разряд между двумя электродами, подключенными к источнику питания, называется электрической дугой. Вследст-

164

современных электротехнологий

вие высокой температуры (до 10 000 K) тепловая энергия, содержащаяся в свободно горящей дуге, передается в нагреваемый материал главным образом за счет теплового излучения. Если электроды окружены обрабатываемым электрически проводящим материалом, то в нем за счет прямого электрического резистивного нагрева выделяется дополнительная энергия, которая может быть соизмерима с энергией теплового излучения.

Что касается области применения электродугового нагрева, то наиболее важными промышленными процессами являются массовая переплавка стального лома и восстановление оксидов металлов до металлов или карбидов. Электродуговые печи для плавки стали являются в основном трехфазными установками большой мощности с тремя графитовыми электродами, расположенными треугольником для обеспечения симметричности загрузки (рис. 7.8).

|

Нагреваемый материал Рис. 7.8. Принцип электродугового нагрева |

Устройство электродуговой рудовосстановительной печи подобно устройству трехфазной дуговой сталеплавильной печи, но в отличие от периодического режима работы последней рудовосстановительная печь работает как установка непрерывной плавки. Электроды погружены в непрерывно догружаемую смесь оксида металла и восстановительного реагента. Загружаемый материал электропроводен, поэтому имеет место как нагрев

современных электротехнологий

посредством теплового излучения, так и резистивный нагрев высокоэлектропроводных областей смеси. Кроме сплавов железа, карбидов, кремниевых соединений металлов и корунда в таких печах производятся также фосфор и его производные.

Как другие объекты применения электродуговой плавки могут быть названы установки электрошлакового переплава и вакуумные дуговые печи для переплавки особо чистых металлов и сплавов высшего качества. Электродуговой нагрев используется также для сварки, резки и распыления металлов.

Плазменный, электронно-лучевой и лазерный нагрев

Электротермические процессы плазменного, электронно-лучевого и лазерного нагрева ориентированы на применение не в массовом производстве, а в высоких технологиях прецизионной обработки. Наиболее важным видом промышленного применения этих процессов являются точная и быстрая размерная обработка материалов, а также плавка особо чистых металлов и тугоплавких материалов.

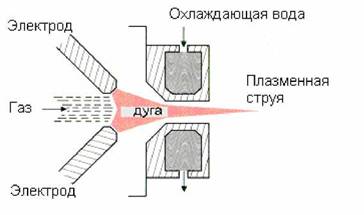

Основной принцип плазменного нагрева - конвективная передача тепла в загрузку струей высокотемпературного ионизированного газа (плазмы). В промышленных установках плазма получается главным образом путем сжатия электрической дуги в дуговых плазмотронах (рис. 7.9) или в высокочастотных плазмотронах, где передача энергии в плазму осуществляется за счет индукции. В плазменной печи с несколькими плазмотронами возможна плавка высокочистых металлов, поскольку электроды, вносящие загрязнения в дуговых печах, здесь отсутствуют. Разновидностью плазменной технологии являются процессы поверхностного упрочнения путем азотирования и науглероживания.

Электронно-лучевой нагрев состоит в бомбардировке загрузки электронами, кинетическая энергия которых преобразуется в тепло. Электронный луч генерируется путем эмиссии электронов из горячего катода с по-

166

современных электротехнологии

|

____ |

|

|

■Щ |

ill |

|

[__ I |

|

ированныи 1ННЫЙ луч дающая вода Блок |

|

'■" Катод |

|

ч) Вольфрамовая катушка Расплав (анод) |

|

|

|

Охлая |

Источник 1—------

питания. ■,

Сфокус электрс

Электрод

_ Вакуумный насос

Рис. 7.9 Принцип электронно-лучевого нагрева следующим ускорением в сильном электрическом поле (рис. 7.10).

Фокусировка луча магнитными или электрическими линзами обеспечивает очень высокую удельную поверхностную мощность. Необходимым, но в то же время ограничивающим условием для эффективного проведения процесса является наличие глубокого вакуума, исключающего поглощение электронов молекулами газа. Кроме особо чистой плавки типичным применением такого вида нагрева являются сварка и сверление материалов, а также покрытия высокой чистоты в оптике и электронике.

|

Рис. 7.10. Принцип плазменного нагрева |

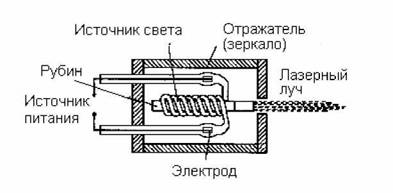

Лазерный нагрев основан на выделении тепла при поглощении света нагреваемым материалом. Его эффективность зависит от температуры, длины волны и интенсивности излучения, равно как и от свойств материа-

современных электротехнологий

ла. Преобразование энергии происходит только в очень тонком поверхностном слое загрузки.

Лазер состоит из трех главных компонентов: активного лазерного материала, оптического резонатора и системы накачки энергии (рис. 7.11), которая стимулирует лазерный материал, вызывая эмиссию когерентного монохроматического излучения.

|

Рис. 7.11. Принцип лазерного нагрева |

Лазерный луч фокусируется оптической системой и направляется на загрузку для ее нагрева. В промышленности наиболее широко используются газовые и твердотельные лазеры, позволяющие реализовать самые высокие технологически осуществимые удельные мощности. С их помощью становится возможной очень точная обработка материала, например сварка, пайка, резка или сверление. Подобно электронно-лучевому нагреву, лазерные процессы обработки материалов являются многообещающими технологиями будущего.

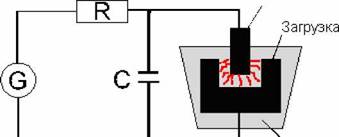

Искровая, или электроразрядная, эрозия выражается состоит в удалении материала в процессе прецизионной обработки непрерывно повторяющимися электрическими разрядами. Между рабочим электродом и загрузкой, служащей вторым электродом, циркулирует диэлектрическая

168

современных электротехнологий

жидкость. Если разность потенциалов между электродами превышает электрическую прочность межэлектродного промежутка, то возникает электрический разряд (рис. 7.12). Температура поверхностного слоя обрабатываемого материала повышается настолько, что металл загрузки плавится, испаряется и вымывается диэлектрической жидкостью.

|

Рабочим электрод

------------------------------------------- Диэлектрическая жидкость |

Рис. 7.12. Принцип электроискровой эрозии

Установки электроискровой обработки применяются главным образом для обработки погружаемым или проволочным электродами в металлообрабатывающей промышленности. При погружной эрозионной обработке происходит равномерное перемещение рабочего электрода, погружающегося в загрузку с одновременной обработкой ее. Используется при производстве матриц и прессовых инструментов, а также при механической обработке высокопрочных и хрупких материалов. В процессе элек - троэрозионной механической обработки проволочным рабочим электродом, изготовленным обычно из меди, последний, непрерывно перемещаясь, прорезает обрабатываемую заготовку по заданной линии. Этот весьма гибкий производственный процесс позволяет формировать сложные профили изделий, не требующие какой-либо последующей обработки.

Н. И. Данилов, Я. М. Щелоков Основы энергосбережения__________________________________ Глава 7. Энергосберегающие возможности

современных электротехнологий