Индукционная плавка

Индукционная плавка - широко распространенный в черной и цветной металлургии процесс. Плавка в устройствах с индукционным нагревом нередко превосходит плавку в топливных печах по эффективности использования энергии, качеству продукта и гибкости производства. Эти пре-

современных электротехнологий

имущества обусловлены специфическими физическими характеристиками индукционных печей.

При индукционной плавке происходит перевод твердого материала в жидкую фазу под воздействием электромагнитного поля. Так же как в случае индукционного нагрева, тепло выделяется в расплавляемом материале вследствие эффекта Джоуля от наведенных вихревых токов. Первичный ток, проходящий через индуктор, создает электромагнитное поле. Вне зависимости от того, концентрируется электромагнитное поле магнитопро - водами или нет, связанная система индуктор - загрузка может быть представлена как трансформатор с магнитопроводом или как воздушный трансформатор. Электрический КПД системы сильно зависит от влияющих на поле характеристик ферромагнитных конструктивных элементов.

Наряду с электромагнитными и тепловыми явлениями в процессе индукционной плавки важную роль играют электродинамические силы. Эти силы должны учитываться, особенно в случае плавки в мощных индукционных печах. Взаимодействие индуктированных электрических токов в расплаве с результирующим магнитным полем вызывает механическую силу (силу Лоренца)

f = S х B, (7.12)

которая изменяется от нуля до максимального значения с удвоенной частотой источника питания. Вследствие инерции массы расплава на него действует только усредненная во времени составляющая силы. Действие ее проявляется двояко. Во-первых, электромагнитное давление может привести к деформации поверхности расплава. Во-вторых, если силы в расплаве имеют вихревой характер, это заставляет расплав двигаться соответствующим образом (рис. 7.21). Наряду с описанным прямым действием сил на расплав происходят вторичные процессы тепло - и массопереноса.

современных электротехнологии

|

|

|

Платность эл є ктр о магнитных сил Плотность электрического^ тока |

|

|

|

потоки |

|

|

|

Деф ормация ^поверхности расплава |

Гидродинамические

(

Давление Потоки расплава

Рис. 7.21. Действие электромагнитных сил

Например, вызванное силами турбулентное движение расплава имеет очень большое значение как для хорошего теплообмена, так и для перемешивания и адгезии непроводящих частиц, находящихся в расплаве.

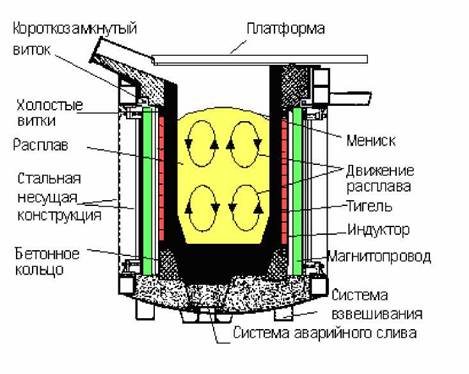

Различают два основных типа индукционных печей: индукционные тигельные печи (ИТП) и индукционные канальные печи (ИКП). В ИТП расплавляемый материал обычно загружается кусками в тигель (рис. 7.22). Индуктор охватывает тигель и расплавляемый материал. Из-за отсутствия концентрирующего поля магнитопровода электромагнитная связь между

современных электротехнологий

индуктором и загрузкой сильно зависит от толщины стенки керамического тигля. Для обеспечения высокого электрического КПД изоляция должна быть как можно тоньше. С другой стороны, футеровка должна быть достаточно толстой для того, чтобы противостоять термическим напряжениям и

|

Рис. 7.22. Схема индукционной тигельной печи |

движению металла. Следовательно, следует искать компромисс между электрическими и прочностными критериями.

Важными характеристиками индукционной плавки в ИТП являются движение расплава и мениск как результат воздействия электромагнитных сил. Движение расплава обеспечивает как равномерное распределение температуры, так и однородный химический состав. Эффект перемешивания у поверхности расплава снижает потери материала во время дозагруз - ки малоразмерной шихты и добавок. Несмотря на использование дешевого материала воспроизводство расплава постоянного состава обеспечивает высокое качество литья.

В зависимости от размеров, рода расплавляемого материала и области применения ИТП работают на промышленной частоте (50 Гц) или сред-

современных электротехнологий

них частотах до 1000 Гц. Последние приобретают все более важное значение благодаря высокой эффективности при плавке чугуна и алюминия. Поскольку движение расплава при постоянной мощности ослабляется с повышением частоты, на более высоких частотах становятся доступными более высокие удельные мощности и, как следствие, большая производительность. Вследствие более высокой мощности сокращается время плавки, что ведет к повышению КПД процесса (по сравнению с печами, работающими на промышленной частоте). С учетом других технологических преимуществ, таких как гибкость при смене выплавляемых материалов, среднечастотные ИТП разработаны как мощные плавильные установки, доминирующие в настоящее время в чугунолитейном производстве. Современные мощные среднечастотные ИТП для плавки чугуна имеют емкость до 12 т и мощность до 10 МВт. ИТП промышленной частоты разрабатываются для больших емкостей, чем среднечастотные, до 150 т для плавки чугуна. Интенсивное перемешивание ванны имеет особое значение при выплавке однородных сплавов, например латуни, поэтому в этой области широко используются ИТП промышленной частоты. Наряду с применением тигельных печей для плавки в настоящее время их используют также для выдержки жидкого металла перед разливкой.

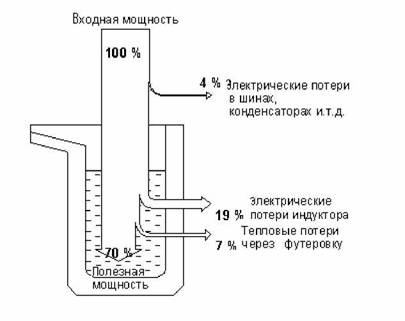

В соответствии с энергетическим балансом ИТП (рис. 7.23) уровень электрического КПД почти для всех типов печей составляет около 0,8. Приблизительно 20 % исходной энергии теряется в индукторе в виде Джо - улева тепла. Отношение тепловых потерь через стенки тигля к индуктированной в расплаве электрической энергии достигает 10 %, поэтому полный КПД печи составляет около 0,7.

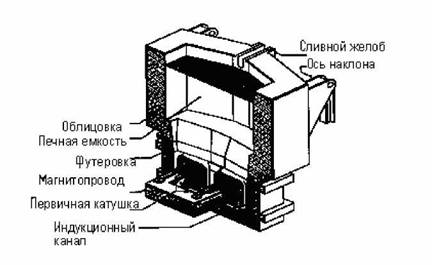

Вторым широко распространенным типом индукционных печей являются ИКП. Они применяются для литья, выдержки и, особенно, плавки в черной и цветной металлургии. ИКП в общем случае состоит из керамической ванны и одной или нескольких индукционных единиц (рис. 7.24). В

принципе, индукционная единица может быть представлена как трансфор-

185

|

современных электротехнологий матор с ферромагнитным сердечником. Индуктор является его первичной обмоткой, а заполненный расплавом канал, устья которого открываются в ванну, представляет собой вторичный короткозамкнутый виток.

Рис. 7.23. Энергетический баланс ИТП |

Принцип действия ИКП требует наличия постоянно замкнутого вторичного витка, поэтому эти печи работают с жидким остатком расплава. Полезное тепло генерируется главным образом в канале, имеющем малое сечение. Циркуляция расплава под действием электромагнитных и термических сил обеспечивает достаточный перенос тепла в основную массу расплава, находящуюся в ванне. До настоящего времени ИКП проектировались на промышленную частоту, однако исследовательские работы проводятся и для более высоких частот. Благодаря компактной конструкции печи и очень хорошей электромагнитной связи ее электрический КПД достигает 95%, а общий КПД - 80 % и даже 90 % в зависимости от расплавляемого материала.

В соответствии с технологическими условиями в разных областях применения ИКП требуются различные конструкции индукционных каналов. Одноканальные печи используются в основном для выдержки и литья,

186

современных электротехнологий

реже плавки стали при установленных мощностях до 3 МВт. Для плавки и выдержки цветных металлов предпочтительнее двухканальные конструкции, обеспечивающие лучшее использование энергии. В установках для плавки алюминия каналы выполняются прямыми для удобства очистки.

Производство алюминия, меди, латуни и их сплавов является основной областью применения ИКП. Сегодня наиболее мощные ИКП емкостью

|

Рис. 7.24. Схема индукционной канальной печи |

до 70 т и мощностью до 3 МВт используются для плавки алюминия. Наряду с высоким электрическим КПД в производстве алюминия очень важны низкие потери расплава, что и предопределяет выбор ИКП.

Перспективными применениями технологии индукционной плавки являются производство высокочистых металлов, таких как титан и его сплавы, в индукционных печах с холодным тиглем и плавка керамики, например силиката циркония и оксида циркония.

При плавке в индукционных печах ярко проявляются преимущества индукционного нагрева, такие как высокая плотность энергии и производительность, гомогенизация расплава благодаря перемешиванию, точный

современных электротехнологий

энергетический и температурный контроль, а также простота автоматического управления процессом, легкость ручного управления и большая гибкость. Высокие электрический и тепловой КПД в сочетании с низкими потерями расплава и, следовательно, экономией сырья обусловливают низкий удельный расход энергии и экологическую конкурентоспособность.

Превосходство индукционных плавильных устройств над топливными непрерывно возрастает благодаря практическим исследованиям, подкрепленным численными методами решения электромагнитной и гидродинамической задач. В качестве примера можно отметить внутреннее покрытие медными полосами стального кожуха ИКП для плавки меди. Уменьшение потерь от вихревых токов повысило КПД печи на 8 %, и он достиг 92 %.

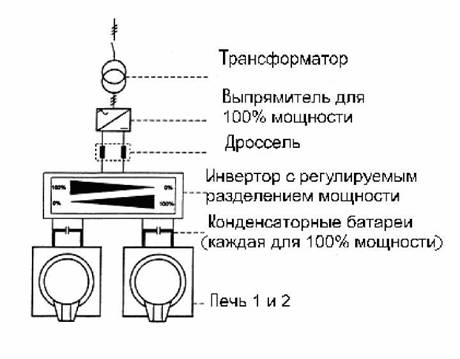

Дальнейшее улучшение экономических показателей индукционной плавки возможно за счет применения современных технологий управления, таких как тандем или управление двойным питанием. Две ИТП тандема имеют один источник питания, и пока в одной идет плавка, в другой расплавленный металл выдерживается для разливки. Переключение источника питания с одной печи на другую повышает коэффициент его использования. Дальнейшим развитием этого принципа является управление двойным питанием (рис. 7.25), которое обеспечивает продолжительную одновременную работу печей без переключения с помощью специальной автоматики управления процессом. Следует также отметить, что неотъемлемой частью экономики плавки является компенсация общей реактивной мощности.

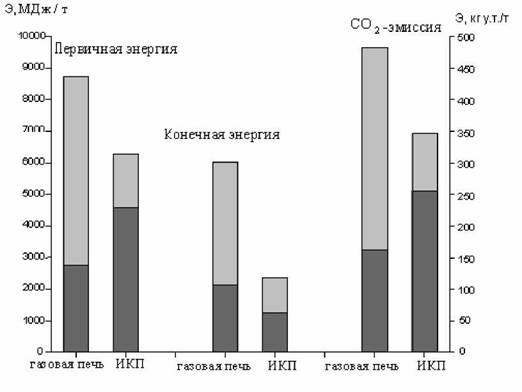

В заключение для демонстрации преимуществ энерго - и материалосберегающей индукционной технологии можно сравнить топливный и электротермический способы плавки алюминия. Рис. 7.26 показывает значительное снижение энергопотребления на тонну алюминия при плавке в

Глава 7. Энергосберегающие возможности современных электротехнологий

|

Рис. 7.25. Принцип управления двойным питанием |

|

Рис. 7.26. Потребление энергии и С02-эмиссия при производстве алюминия в больших печах: |

□ потери металла; Щ плавление

современных электротехнологий

индукционной канальной печи емкостью 50 т. Потребляемая конечная энергия уменьшается примерно на 60 %, а первичная на 20 %. Наряду с этим значительно сокращается выброс СО2. (Все расчеты основываются на типичных для Германии коэффициентах преобразования энергии и выделения СО2 при работе смешанных электростанций). Полученные результаты подчеркивают особое влияние потерь металла при плавке, связанных с его окислением. Их компенсация требует большого дополнительного расхода энергии. Примечательно, что в производстве меди потери металла при плавке также велики и должны учитываться при выборе той или иной технологии плавки.