Оптимизация технологического регламента изготовления пенобетонов

Микроструктура порового пространства ячеистых бетонов

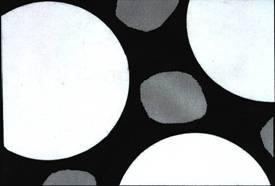

Сли рассмотреть снимок среза структуры ячеистого бетона сделанный под микроскопом можно увидеть (см. рис.1), что воздушные пузырьки примерно одинакового размера (показано белым цветом) разделены прослойками цементного камня (черный цвет). И чем менее плотен ячеистый бетон, тем черного на снимке меньше. Соответственно прочность также уменьшается. На определённом этапе воздушных пузырьков становится настолько много, что они уже начинают теснить друг друга и сливаться вместе. С этого момента прочность пенобетона начинает катастрофически падать.

Рис.1 Микрофотография микроструктуры ячеистого бетона на чистом цементе

Белый цвет – воздушные пузырьки

Черный цвет – цементный клей

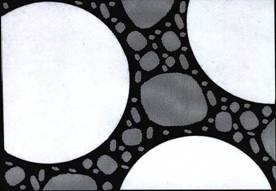

В простейшем случае, все прослойки между воздушными пузырьками можно создать, ограничившись только цементом и водой. Так обычно и поступают, когда изготавливают теплоизоляционные материалы низкой плотности. И сразу же автоматически сталкиваются с усадкой обусловленной множеством причин (подробней об этом в другой рассылке). Все проблемы усадки цементного камня можно вылечить кардинально – уменьшением количества цемента. Меньше цемента – меньше проблем с его усадкой. Заменить “недостающее” количество цементного камня можно каким либо заполнителем, песком, например (см. рис. 2).

Рис.2 Микрофотография микроструктуры ячеистого бетона на цементе с заполнителем.

Белый цвет – воздушные пузырьки

Черный цвет – цементный клей

Серый цвет – инертный заполнитель

Как видим, черного осталось еще достаточно. Хотелось бы и его, по возможности, заполнить. В этом нам помогут частички более мелкого заполнителя (см. рис. 3). Укладываясь между воздушными пузырьками и более крупными зернами, они еще более уменьшают количество потребного цементного клея, а, соответственно, ещё сильней снижают возможные усадочные явления.

Песок имеет аномальную зависимость плотности от влажности. Пик аномалии находится на уровне 5-7% влажности. Этой влажности, обычно, соответствует свежеотгруженный песок – так называемой “карьерной влажности”. В процессе хранения возможно как высушивание, так и увлажнение песка. Насыпная плотность его при этом изменяется в соответствии с Графиком 1

График 1

Степень важности правильного понимания этого незатейливого, но с подвохом, графика проиллюстрирую простым примером, взятым из жизни.

Итак, при запуске производства и отработке технологии воспользовались следующей базовой рецептурой приготовления пенобетона:

- цемента – 350 кг

- песка – 420 кг

(остальные ингредиенты умышленно упущены).

Запуск производства и отработка технологического регламента проводились летом. Песок использовался карьерный, привезенный самосвалом. Полученные результаты производителя удовлетворили, он принял данную рецептуру как базовую и успешно на ней отработал всё лето. В процессе работы техпроцесс был модифицирован в сторону упрощения – обременительное и хлопотное весовое дозирование заменили на простое, “доходчивое” и понятное рабочим объёмное дозирование – ведрами.

С похолоданием основное производство было приостановлено. Но, пользуясь тем, что зимой машина песка стоит гораздо дешевле, чем летом, песок при каждом удобном случае продолжали завозить. Пока в цехе было место – его сваливали туда, потом на улицу, под открытое небо. С потеплением начали запускать производство – прошлогоднего качества получить, никак не удается. Поочерёдно грешили на цемент, пенообразователь, плохой ускоритель, сильно хлорированную воду, пьяных рабочих, мокрый песок (с улицы), сухой песок (из цеха), происки конкурентов, “…ещё холодно” и т. д.

Ларчик открывался просто. При отработке регламента использовался песок карьерной влажности. Летом она как раз и составляет примерно 5 – 7 % - на пике кривой (см. график 1). Переход на объёмное дозирование никак не сказался на рецептуре, пока использовали свежезавезенный песок. Но когда стали применять заранее заготовленный, объёмное дозирование уже не стало соответствовать весовому! В помещении песок подсох, на улице – подмок. И в том и в другом случае его насыпная плотность значительно изменилась, что и явилось первопричиной появления брака.

Контрольное взвешивание показало, что в связи с изменением влажности песка, его объёмное дозирование в реальности давало следующие цифры:

- цемента – 350 кг

- песка – 505 кг

Рис.3 Микрофотография микроструктуры ячеистого бетона на цементе с заполнителем.

Белый цвет – воздушные пузырьки

Черный цвет – цементный клей

Серый цвет – инертный заполнитель