Оптимизация технологического регламента изготовления пенобетонов

Классификация пневмотранспортного оборудования

Пневматические транспортные установки - это комплекс устройств, перемещающих сыпучие материалы (пылевидные, порошкообразные, зернистые, измельченные и т. д.) с помощью сжатого или разреженного газа. В большинстве пневмотранспортных установок в качестве транспортирующего газа используют воздух. Однако, когда не допустимо соприкосновение воздуха с транспортируемым материалом, применяют инертный газ (например, при транспортировании взрывоопасных и легкоокисляющихся материалов).

Установки для пневматического транспортирования материалов различают по давлению несущего потока, размеру частиц и концентрации перемещаемого материала в потоке, характеру движения потока, типам питательных устройств и др. Наиболее часто их классифицируют по концентрации перемещаемого материала и значению давления в пневмосистеме. Различают установки с низкой, средней и высокой концентрацией частиц транспортируемого материала.

За верхнюю границу низкой концентрации принимают расходную массовую концентрацию µ ≤ 4 кг/кг. Средняя концентрация соответствует значению µ = (4 Ц 20) кг/кг, µ > 20 кг/кг характеризует поток с высокой концентрацией. Границей между пневматическим транспортированием с разбавленной и плотной фазами является расходная массовая концентрация 50Ч60 кг/кг. Массовая концентрация 500Ч600 кг/кг считается наиболее высокой.

В последнее время в различных отраслях промышленности стали применять новые, более экономичные установки пневмотранспорта, в которых материал перемещается сплошным потоком, т. е. в условиях плотной фазы (аэрожелоба, поршневой транспорт).

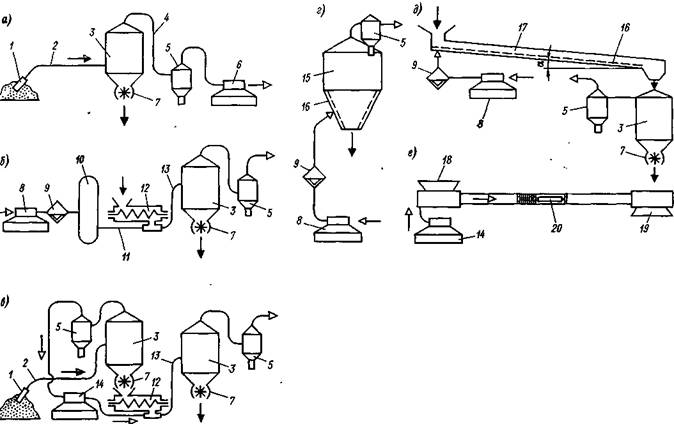

По способу воздействия воздуха все пневмотранспортирующие установки можно разделить на три основные группы (см. Рис. 1).

К первой группе относятся пневмотранспортные установки, в которых сыпучий материал перемещается в потоке воздуха, т. е. на материал действуют силы давления. По способу создания в транспортном трубопроводе разности давления эти установки могут быть всасывающего, нагнетательного и всасывающе-нагнетательного действия.

Установка всасывающего действия (рис. 1а) состоит из заборного устройства (сопла) - 1, системы трубопроводов 2, осадителя материала - 3, пылеуловителей - 5 и побудителя тяги (вентилятора, вакуум-насоса) - 6, который просасывает через всю установку воздух. Ётот воздух, поступая в сопло, захватывает материал, принуждая его двигаться по системе трубопроводов; выделяется материал из потока в осадителе. Оставшиеся в воздухе мельчайшие пылинки улавливает пылеуловитель, а воздух затем через побудитель тяги выбрасывается в атмосферу. В установках всасывающего действия используется низкий (до 90 кПа), средний (до 70 кПа) и высокий (до 40 кПа) вакуум.

В пневматических установках нагнетательного действия (рис. 1 б) трубопроводы и аппаратура находятся под избыточным давлением. Давление наиболее значительно в месте подключения трубопроводов к воздуходувной машине - 5, где обычно материал загружается в пневмотранспортную установку специальным загрузителем: пневматическим винтовым насосом, камерным насосом и т. п. Сжатый воздух, подаваемый от компрессора, может переносить материал при высокой концентрации и на большие расстояния.

Рабочее давление сжатого воздуха на входе в установку составляет 30 кПа, а в отдельных случаях Ч 500 -600 кПа.

Установки всасывающе-нагнетательного действия (рис. 1.1, в) сочетают основные преимущества рассмотренных установок. В них использованы заборные устройства установок всасывающего действия, работающих без пылевыделения. В основном, наиболее протяженном, транспортном трубопроводе материал переносится под давлением при более высоких концентрациях. В небольших установках обе ветви (всасывающая и нагнетающая) могут работать от одного вентилятора - 14. Осадитель - 3 всасывающей установки имеет в верхней части матерчатый фильтр, который не допускает попадания пыли в воздуходувную машину.

Ко второй группе относятся пневмотранспортные установки с плотным слоем, принцип работы которых основан на псевдоожижении материала потоком сжатого воздуха на перфорированных перегородках. Псевдоожиженным (кипящим) слоем называют такое состояние зернистого материала, обычно расположенного на пористой перегородке, при котором сила воздействия проходящего через отверстия потока превысит массу слоя.

Материал в псевдоожиженном слое устойчиво перемещается только в вертикальных трубопроводах (пневмоподъемники) и в аэрожелобах (рис. 1 б, д). Скорость частиц материала в трубопроводе составляет не более 4Ч7 м/с, а концентрация Ц до 600 - 800 кг/кг. Давление сжатого воздуха, зависящее от длины транспортного трубопровода, обычно не превышает 3 - 5 кПа.

Высоконапорное импульсное пневмотранспортирование осуществляется в установках пульсирующего действия, в которых транспортируемый материал перемещается импульсами в виде пробок с промежутками, заполненными сжатым воздухом. В этом случае материал подается с высокой концентрацией и можно транспортировать материалы с плохой текучестью, склонные к налипанию к стенкам трубопровода, а также гранулированные и зернистые без разрушения частиц. Импульсное транспортирование со скоростями от 2 до 6 м/с отличается высокой экономичностью, так как при минимальном расходе воздуха достигается высокая производительность.

Транспортные аэрожелоба - один из видов горизонтального пневмотранспорта сухих мелких некомкующихся материалов. Они относятся к установкам нагнетательного действия с низким давлением, транспортирующим материал в условиях плотной фазы.

Рис. 1. Схемы пневмотранспортных установок: а - всасывающая; б - нагнетательная; в - всасывающе-нагнетательная; г - аэрационная; д Ц аэротранспортная.

1 - сопло; 2 - всасывающий материалопровод; 3 - осадитель (расходный бункер); 4 - трубопровод; 5 - пылеуловитель; 8 - побудитель тяги; 7 - затвор осадителя; 8 - воздуходувная машина (компрессор); 9 - масловлаго-отделитель; 10 - воздухосборник; 11 - воздухопровод; 12 - питатель. 13 - нагнетательный трубопровод; 14 - вентилятор; 15 - силос; 16 - микропористая перегородка; 17 - аэрожелоб; 18 - загрузочная станция; 19 - разгрузочная станция; 20 Ц контейнер.