ОСОБЕННОСТИ ПРОЦЕССОВ КЛИНКЕРООБРАЗОВАНИЯ ВО ВРАЩАЮЩИХСЯ ПЕЧАХ В ПРИСУТСТВИИ ПРИРОДНЫХ ПРИМЕСЕЙ

Процессы, протекающие при обжиге портландцементного клинкера, изучены многими отечественными и зарубежными исследователями [1—35]. Подавляющее число экспериментов при этом проводилось в лабораторных условиях, когда, как справедливо отмечалось на 7-м Международном конгрессе по химии цемента [36], не могут быть полностью учтены движение материала в печи, его взаимодействие с газовой средой и величина теплопередачи. Поэтому подобные исследования могут рассматриваться лишь как относительные и должны сравниваться с данными практического опыта.

Литературные данные по анализу материала из вращающихся печей весьма ограничены [1 —18, 33, 34], причем значительная часть исследований проведена с 1921 по 1950 гг. на печах небольших размеров [1 —10], работавших на относительно чистых сырьевых компонентах с малым содержанием примесей. Анализ этих работ достаточно подробно проведен В. Н. Юнгом [8, 37, 38], который предложил разделить печь на шесть технологических зон: испарения (сушки), подогрева, кальцинирования (декарбонизации), экзотермических реакций, спекания и охлаждения. В соответствии с представлениями В. Н. Юнга, основные реакции минералообразования протекают после диссоциации карбоната кальция и, следовательно, содержание свободной СаО в конце зоны декарбонизации должно составлять 14—20%; алит может образоваться лишь при наличии жидкой фазы, выпадая из нее как менее растворимое соединение.

Последующие исследования, проведенные на печах длиной до 150 м [11, 12], показали интересные результаты, а именно: в то время как на 65-метровой печи максимальное содержание свободной извести в конце зоны кальцинирования составляет 14,5%, в 150-метровой — лишь 6%. Эти данные, а также тщательный петрографический анализ материала по длине печи, позволили О. М. Астреевой сделать вывод о возможности образования некоторой части алита путем реакции в твердом состоянии, причем подчеркивается, что содержание СаОсв в материале

8

Зависит от размера печи. Дополнительно установлено, что связывание извести в клинкерные минералы во вращающихся печах начинается при низких температурах. Уже на 112 м (на 150-метровой печи) обнаружены кристаллы С3А, C2S и бурые железистые фазы. Медленное охлаждение клинкера способствует уменьшению содержания С3А за счет растворения в алюмо - ферритах А1203 с образованием C6A2F.

С. И. Данюшевский [13] на основании анализа материала из 150-метровых печей Белгородского завода подвергает сомнению возможность твердофазового образования алита, т. к. максимальное содержание СаОсв в конце зоны кальцинирования достигало 12,4—16,6%, т. е. теоретически необходимого значения для насыщения двухкальциевого силиката до алита.

Детальные исследования проведены Ю. М. Буттом, В. В. Ти - машевым, Б. С. Альбацем на печи 4,5/5Х 135 м производительностью 50 т/ч Жигулевского комбината [14], при этом установлены следующие взаимодействия:

А) 600—800°С (60—90 м длины печи) — образование СА; C2AS; C2F (за счет примеси анкерита в глине); K2S04 (за счет примеси алунита в глине); C2S; С3А; C4AF; последние три соединения фиксировались в отдельных пробах;

Б) 850—1050°С (90—101 м длины печи) —насыщение известью СА до С12А7 и C2AS до C3AS (вероятно); образование C2F; C2S; этому этапу соответствует первая существенная структурная перестройка в обжигаемом материале;

В) 1050—1300°С (101 — 107 м длины печи) — разложение C3AS на C2S и СА; насыщение СА известью до С]2А7 и далее до С3А; образование C4AF; этому этапу соответствует вторая сильная структурная перестройка в обжигаемом материале;

Г) 1300—1450°С (107—115 м длины печи) —растворение в жидкой фазе свободного оксида кальция и образование C3S.

В работах [15—17,39,40] в значительной степени подтверждаются приведенные выше химические взаимодействия, однако отмечается возможность образования при низких температурах в зоне подогрева (дегидратации) термодинамически устойчивого соединения CS [40].

Сравнивая результаты анализов [12—16], проведенных на 150-метровых печах, можно заметить, ч+о максимальное содержание СаО в материале печи может 'изменяться на разных заводах от 6 [12] до 31,6% [15]. Следовательно, указанные различия объясняются не конструкцией печи, как это отмечалось в работе [12], а составом сырья и условиями обжига.

Интересны в этом плане исследования М. М. Сычева [41 —

9

53] по влиянию состава и количества жидкой фазы на усвоение СаО. Установлено, что увеличение плавней в смеси не всегда дает положительный результат и должно быть согласовано с составом клинкера. Так, увеличение количества расплава от 10 до 15% для смесей с любыми значениями глиноземного модуля приводит к ускорению связывания извести, а при изменении содержания в клинкере плавней от 20 до 25% для сырья с глиноземным модулем 1—2 усвоение СаО замедляется. Основным фактором, определяющим физико-химические свойства расплава, по данным [54—59], является координация ионов А1 и Fe, которые в зависимости от основности расплава могут изменять свою структурную функцию. Введение в жидкую фазу s-элементов (Na, К, Ва) повышает вязкость, а р-элементов (01, At, Р, S) и d-элементов (Ті, Cr, Mn, Fe), увеличивает текучесть расплава. При этом изменяется скорость растворения зерен C2S и СаО и образования C3S.

Большое влияние на процессы клинкерообразования оказывают примеси, содержащиеся в сырьевых компонентах и топливе [20, 46, 60—80]. Наиболее распространенными добавками являются щелоче - и серосодержащие соединения. Применительно к промышленным условиям достаточно подробно изучены баланс летучих составляющих, их внешняя и внутренняя циркуляция в печах [10, 36, 39, 81, 82—91]. По данным [92, 82], возгонка щелочей в печи увеличивается с ростом температуры обжига, времени выдержки, снижением S03, Fe203 и количества жидкой фазы. Водяные пары, образующиеся в результате горения газообразного или жидкого топлива, преобразуют щелочи в легколетучие гидрооксиды.

Эти выводы подтверждены результатами последующих работ. Изучив степень возгонки щелочей в интервале 1200— 1600°С с использованием математических методов, авторы [87] установили следующий порядок воздействия: температура = время > S03 > размер гранул глиноземный модуль. В работе [19] показано влияние различных факторов на степень конденсации оксида калия: дисперсность материала > S03 > К20 > температура. Дополнительно к приведенным данным исследователи [85] определили восстановительную среду как интенсификатор летучести щелочей, а [84] показали, что подобный эффект оказывает повышенное содержание кремнезема в шихте. По влиянию первичных щелочных фаз в глинистых минералах установлено [92, 83], что из иллита и слюд щелочи улетучиваются при температуре выше 900°С быстрее, чем из сырьевой смеси, содержащей полевые шпаты.

10

Соединения калия возгоняются легче, чем натрия, что объясняется близостью ионных радиусов натрия и кальция. В работах [86, 88—90] показана возможность интенсификации возгонки щелочей при переводе их в более летучие соединения — хлориды путем ввода в шихту хлористого кальция.

Исследования, проведенные с применением радиоактивных изотопов (РАИ), показали, что из 135-метровой печи мокрого способа производства [91] возгонка большей части калия происходит со 125—130 м. В течение 2-часового периода прохождения материала через печь улетучивалось 80% калия. Конденсация щелочи в основном наблюдалась на 30—55 м. Данные опыты свидетельствуют о пятикратной циркуляции калиевых соединений в печи. Опыты, проведенные на печи 5X185 м с меченым изотопом Na24 в виде наименее летучего соединения сульфата натрия, показали, что наиболее интенсивная возгонка наблюдается со 140—145 м, когда происходит замедление скорости движения материала и, следовательно, начинается жидкофазное спекание [93]. Конденсация и присадка Na происходит на 49—57 м при температуре газового потока 950—980°С и заканчивается до 23 м. В результате циркуляции количество щелочей в обжигаемом слое увеличивается на 35— 40%. После прекращения подачи изотопа он еще в течение 9—10 ч фиксируется в клинкере на колосниковом холодильнике. Дополнительно установлено, что при подаче пыли электрофильтров с горячего конца возгонка натрия в атмосферу на 32% больше, чем при возврате с холодного конца.

Поведение серного ангидрида в промышленных печах показано в работах [36, 10, 39, 81, 94, 95]. Во вращающейся печи S03 совершает многократную циркуляцию, постепенно накапливаясь в обжигаемом материале средней части печи. В окислительной среде часть серосодержащих соединений разлагается и возгоняется в виде S02 и вместе с сернистым газом из продуктов сгорания уносится в холодную часть печи, ниже 700°С S02 окисляется до S03, т. к. при этой температуре равновесие 2S02 + 02 ^ 2S03 сдвигается вправо, особенно в присутствии катализаторовТкоторыми при обжиге клинкера являются окись железа и водяные пары. Количество водяных паров не должно быть чрезмерно высоким, т. к. тогда степень окисления сернистого ангидрида снижается.

Серный ангидрид адсорбируется на поверхности твердых частиц и вступает во взаимодействие со щелочами. Реакция между S03 и R20 может протекать и в газовой среде с последующей конденсацией полученных продуктов. Осаждаясь на no

Li

Верхности материала в холодной части печи, сернистые соединения вновь поступают в высокотемпературные зоны, но теперь уже в виде щелочных сульфатов. Часть S03 адсорбируется на поверхности пыли, которая выносится из печи отходящими газами. На большинстве заводов пыль улавливается электрофильтрами и возвращается в печь, тем самым возвращаются и сернистые соединения. Многокомпонентность цементных сырьевых смесей, использование сырьевых материалов и отходов промышленности, содержащих различные примеси, применение добавок существенно усложняют взаимодействие между составляющими. Это требует разработки более общих теоретических положений, позволяющих предвидеть возможные взаимодействия в сырьевой смеси.

Наблюдения за работой печных агрегатов показывают [32— 35], что щелочные соединения влияют на процессы клинке - рообразования, начиная от сравнительно низкотемпературных участков печи (зоны подогрева и декарбонизации) до получения готового клинкера. Образование силикатов, алюминатов и ферритов кальция при нагревании можно рассматривать как реакцию нейтрализации. Согласно теории Льюиса [96], продуктом нейтрализации всегда является молекулярное соединение кислоты с основанием. М. И. Усанович считает, что химическое взаимодействие, продуктом которого является соль, представляет взаимодействие между кислотой и основанием, а химическая противоположность между кислотами и основаниями приводит к взаимному ослаблению этих противоположных свойств при нейтрализации [97].

Таким образом, в соответствии с современными представлениями все взаимодействия между компонентами сырьевой смеси и щелочными солями из пыли электрофильтров следует рассматривать как реакции между кислотой и основанием. Яркое проявление кислотно-основного взаимодействия компонентов наблюдается также во всех природных геохимических процессах и в расплавах [239, 240]. Увеличивающаяся длина вращающихся печей и установка электрофильтров способствуют извлечению из отходящих газов значительного количества щелочных соединений, которые примешиваются к сырьевой смеси, поступающей на обжиг, и вызывают непредвиденные осложнения в работе печей. Автор проводил исследования на агрегатах различной мощности, проектная производительность которых на обычном природном сырье составляла от 21 до 72 т/ч, в случае применения нефелинового шлама она достигала 100 т/ч. Печи отличаются не только мощностью,

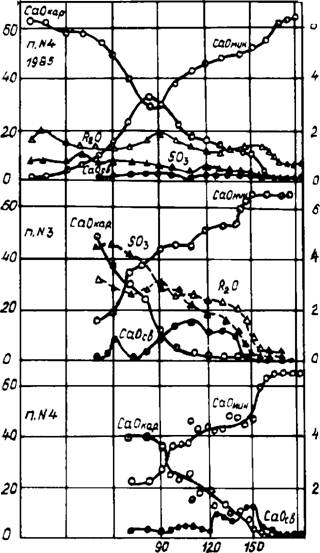

12 но и конструктивными элементами и видом топлива. При исследовании использовались как стандартные методы анализа [496—521], так и специальные разработки [31, 474]. Установлены: содержание свободной извести (СаОсв), концентрация СаО в карбонатных соединениях (СаОкар) и в новых минералах некарбонатного состава (СаОмин), а также минералогический состав и содержание примесей по длине печи; в отдельных случаях приведены водорастворимые соли — ВРС. Данные химического анализа пересчитаны на прокаленное вещество, т. е. в % к массе клинкера.

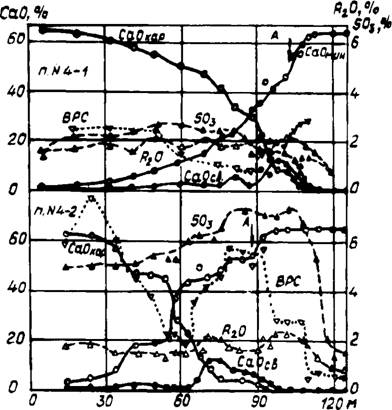

При анализе приведенных данных обращает на себя внимание высокое содержание примесей R20 и S03 в обжигаемом материале. Сумма щелочей и серы в отдельных случаях достигает 9—11% и сравнима или даже превосходит суммарное содержание таких основных оксидов, как А1203 и Fe203. Этот факт позволяет переоценить роль так называемых примесей и считать их компонентами обжигаемой шихты.

Чимкентский завод (ЧЦЗ) представлен печами 4X150 м с колосниковыми холодильниками проектной производительностью 35,3 т/ч. Топливо — газ. Пыль электрофильтров в печь № 2 не возвращалась, а на 3-й и 4-й печах смешивалась с водой и в виде шлама подавалась с холодного конца. Несмотря на относительно низкое содержание примесей в сырье К20 = = 0,4—0,6%; Na20 = 0,1—0,4%; S03 = 0,2—0,5%, вследствие внешней и внутренней циркуляции суммарная концентрация примесей в материале печей № 3 и 4 достигала 5—7%.

При возврате пыли в печь сумма R20 и S03 в пыли может достигать 17,4%, а при прекращении пылевозврата — 4,7% (табл. 2).

Характерной особенностью процессов в печах ЧЦЗ являлось отсутствие выраженных границ отдельных технологических зон. Диссоциация карбоната кальция наблюдалась в начале зоны подогрева, образование некарбонатных соединений с 40—50 м печи, а на печи № 3— даже с 20 м. Вероятно, это происходило вследствие внешней и внутренней циркуляции частично прокаленной пыли. ППП пыли электрофильтров, подаваемой за цепную завесу, составляли 18—24%.

Следует отметить, что в результате применения на ЧЦЗ малопластичных сырьевых компонентов — мраморовидных известняков и лесса, материал в печи практически не гранулировался, содержание фракции менее 1 мм за цепной завесой обычно составляло более 60%, а пылеунос — 15—25%. Дополни-

13

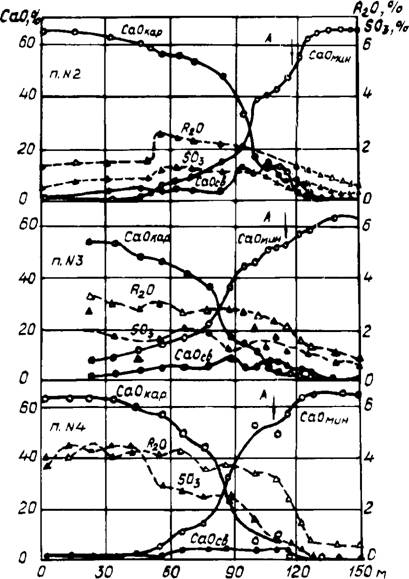

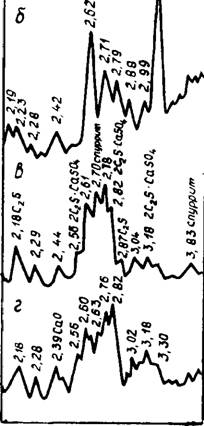

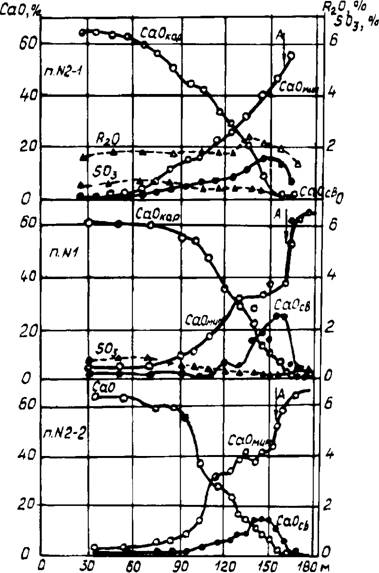

Тельная декарбонизация на указанном участке может протекать также вследствие перегрева поверхностного слоя материала высокотемпературным газовым потоком. Алитообразование, рассчитанное по химическому составу материала и экспериментально определенное рентгенофазовым и петрографическим анализом, начиналось в точках, указанных стрелками «А» (рис. 1).

Таблица 2

Характеристика работы печей ЧЦЗ

|

Параметры |

Размерность |

Печь № 2 |

Печь № 3 |

Печь № 4 |

|

Время анализа |

Год |

1970 |

1966 |

1966 |

|

Производительность по |

||||

|

Клинкеру |

Т/ч |

37,0 |

36,5 |

36,5 |

|

Возврат пыли электро- |

||||

|

Фил ьтров |

— |

Нет |

Да |

Да |

|

Температура отходящих |

||||

|

Газов |

°С |

200 |

350 |

320 |

|

Влажность шлама |

/о |

37 |

36,5 |

36,5 |

|

Удельный расход услов |

||||

|

Ного топлива |

Кг/т |

210 |

240 |

238 |

|

Поверхность цепной |

||||

|

Завесы |

М2 |

2000 |

1300 |

1000 |

|

Состав клинкера: |

||||

|

СаО |

% |

65,2 |

65,4 |

65,2 |

|

Si02 |

% |

21,3 |

21,2 |

21,2 |

|

А1203 |

% |

5,7 |

6,3 |

6,0 |

|

Кн°3 |

% |

4,5 |

3,9 |

3,7 |

|

0,91 |

0,9 |

0,91 |

||

|

П |

-— |

2,1 |

2,1 |

2,2 |

|

Р |

— |

1,3 |

1,6 |

1,6 |

|

К2о |

/О |

0,8 |

0,4 |

0,4 |

|

Na20 |

/О |

0,3 |

0,8 |

0,4 |

|

So3 |

°/ /О |

0,4 |

0,9 |

0,2 |

|

Содержание примесей в |

||||

|

Пыли: |

||||

|

К2о |

°/ /0 |

2,5 |

5,5 |

7,2 |

|

Na20 |

/0 |

0,6 |

0,8 |

1,6 |

|

So3 |

/о |

1,6 |

5,4 |

8,6 |

Определенная закономерность просматривалась по интенсивности усвоения извести: чем больше содержание примесей R20 и S03 в обжигаемом материале, тем меньше количество СаОси. Так, в печи № 2, когда пыль не возвращалась в печь, максимальное количество СаОсв = 15%, а на 4-й печи, где сумма щелочей и серы в 2 раза выше, содержание СаОсв достигало лишь 5%. Одновременно при этом наблюдалось

М

|

Рис. 1. Процессы клинкерообразования в печах Чимкентского цементного завода. |

Смещение зон к холодному концу, вследствие чего на печи № 4 разрушались клинкерные гранулы, и возникало клинкерное пыление.

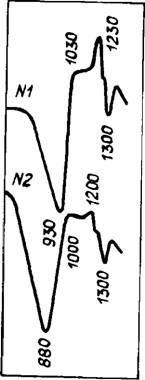

Комплексный термический анализ с одновременным определением электропроводности (рис. 2) позволил установить, что электросопротивление образцов резко снижалось уже при относительно низких температурах (615—700°С). При завершении диссоциации карбоната кальция сопротивление вновь возрас-

15

З

1—кривая потери веса; 2—ДТА; 3—электропроводность.

Тало. Повышение электропроводности материала не являлось следствием одной лишь диссоциации карбоната кальция, т. к. электропроводность СаС03 марки «чда» при температуре 700— 1000°С оказывалась в 15—20 раз ниже, чем у исследуемой шихты, тогда как величина сопротивления А1203 с добавкой 1,2% NaCl при 800°С (температура плавления соли) близка к величине сопротивления сырьевой смеси ЧЦЗ, взятой на 22-м метре печи. Совпадение перегиба дифференциальной кривой при 730—750°С с существенным повышением электропроводности материала вызвано плавлением эвтектики с участием щелочесодержащих промежуточных соединений [98, 99].

|

Рис. 2. Результаты термического анализа материала по длине Печи № 4 |

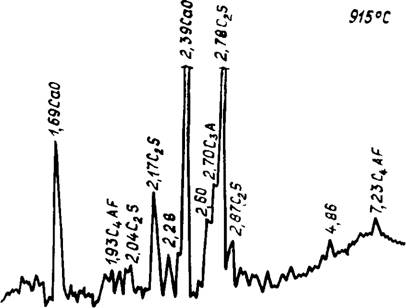

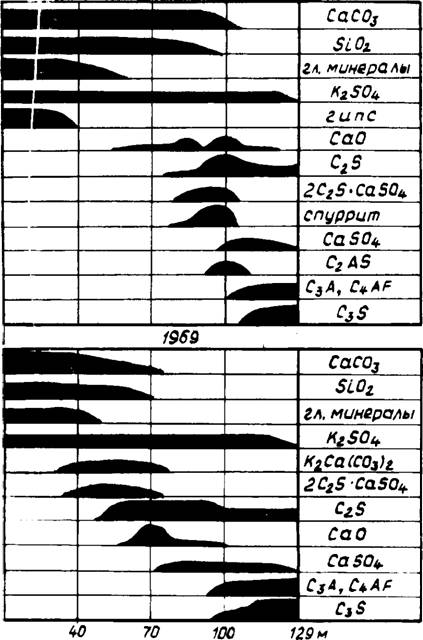

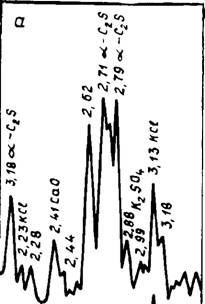

С помощью комплекса физико-химических методов анализа впервые установлено образование в промышленных печах двойных щелочекальциевых карбонатов с рентгеновскими отражениями: К2Са(С03)2 — 3,18; 2,69; 2,65; 2,25А; Na2Ca(C03)2 — 6,02; 3,06; 2,99; 2,51 А; (К," Na)2Ca(C03)2— 6,47; 4,43; 2,95; 2,1бА [33, 34].

Следовательно, можно утверждать, что в сырьевых смесях с добавкой пыли электрофильтров расплав появляется до диссоциации карбоната кальция. Понижение электропроводности образцов при температуре выше 900°С вызвано сокращением количества расплава вследствие разложения промежуточных

16

|

|

|

Рис. 3. Рентгенограмма материала со тельно обожженного при 760 и |

|

110 м, дополни - 915°С. |

Соединений, сопровождающегося уменьшением объема расплава и выделением С02 и СаО по схеме:

|

О |

|

|

V» |

|

|

04 |

|

|

Р |

|

|

Л., |

|

|

OJ |

1 С1 |

|

1 |

|

|

К |

|

|

'и ** |

|

|

1л |

|

О |

Со |

|

|

5 О) |

Ор К. «о V- |

|

|

О |

О |

ГЧ." CJ |

|

V," |

^ с |

|

|

8 |

||

R2Ca (С03) 2 -к R2C03 + СаО + С02.

Материал, отобранный из относительно высокотемпературных участков печи со 110—138 м, обнаруживал меньшую электропроводность при температуре 650— 900°С, что вызвано возгонкой щелочесодержащих соединений, изменением их состава

17

И разложением промежуточных соединений.

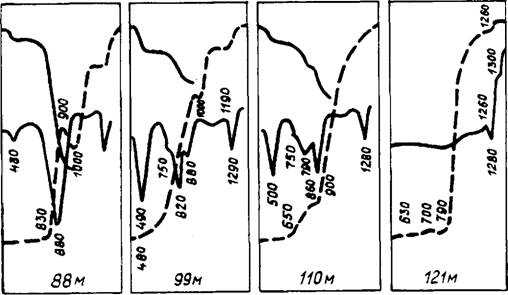

Достаточно неожиданным оказался характер кривых ДТА проб материала из зоны декарбонизации (88—110 м), на которых процесс диссоциации СаС03 протекает в несколько стадий. Для выяснения причин указанного явления проба со 110 м печи № 4 повторно нагревалась до начала и конца каждого эндотермического эффекта с последующим рентгеновским анализом (рис. 3).

Установлено, что второй эффект при 900°С связан с разложением снуррита, количество которого в данной пробе составляло 26% (дифракционные максимумы 2,70; 2,65; 2,63; 2,61 А). Спуррит в кольцах вращающихся печей был найден в 1964 году Амафудзи [100], нами же впервые в большом количестве силикокарбонат кальция обнаружен непосредственно в обжигаемом материале. Интенсивность реакции взаимодействия C2S с СаС03 в значительной степени зависит от количества R20 в обжигаемом материале.

Этот вывод подтверждался анализом работы печей других заводов. Например, при обжиге высокощелочной пыли электро-

|

Рис. 4. Изменение минералогического состава материала в печи № 4 |

|

0 30 60 90 <20 150 м |

18

|

І § |

|

A * |

|

1 |

1 |

35 |

|

Й м £ |

||

|

<1 |

||

|

Г |

ЙА |

|

|

«4*11 |

|

Ш S Г» «О К' |

Рис. S. Рентгенограмма материала из зоны охлаждения, отобранного между футеровкой и корпусом печи № 1

Таблица 3

Химический состав материала из зоны охлаждения, отобрвирн* между футіщкі ш корпусом Я*Ч*« %

|

|

|

RaOj MgO |

|

Печь |

|

CaO |

|

KaO |

|

NaaO SO» |

Si02 AijOa FeaOa Cr

|

№ 3 № 1 |

|

13,4 0,15 |

|

2,5 0,0 |

|

6,8 2,1 |

|

12,8 34,3 |

|

93.6 99.7 |

|

36,7 3,2 |

|

7,4 0,7 |

|

4,6 0,6 |

|

8,2 50,2 |

|

4,2 8,5 |

Фильтров в отдельной печи на ЧЦЗ содержание спуррита в зоне декарбонизации достигало 60%. В этих условиях обеспечивалось связывание всего кремнезема шихты в силикокарбонат кальция и, следовательно, Si02 к конечным силикатным минералам приходит через промежуточные соединения, выполняющие каталитическую роль.

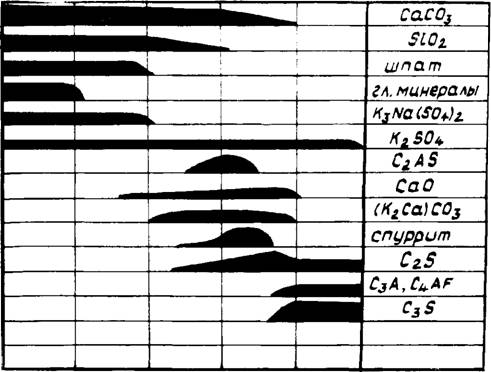

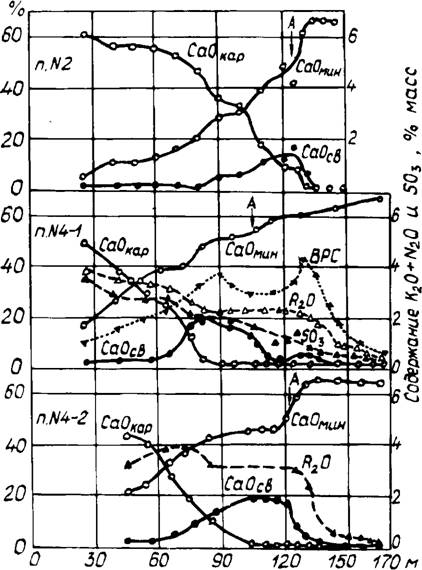

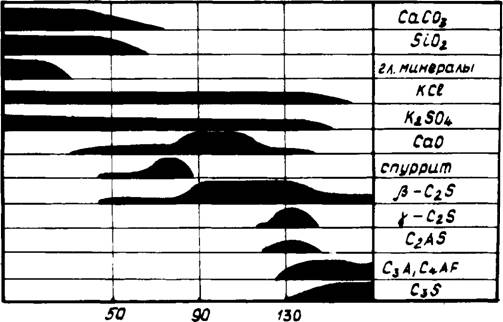

^Изменение минералогического состава основных и примесных соединений по длине печи показано на рис. 4. Приведенные данные свидетельствуют, что в исходном материале и в конечном продукте обжига щелочи связаны в сульфаты, в зоне же декарбонизации присутствуют в основном в виде двойных карбонатов. Сульфаты щелочей при значительном количестве вследствие ликвационных явлений могут выходить из основного клинкерного расплава. Так, на печах № 1 и 3 в зоне охлаждения между футеровкой и корпусом обнаружен материал с высокой концентрацией R2S04 (рис. 5, табл. 3), что сравнимо с составом водной вытяжки из пыли электрофильтров и клинкера.

19

|

|

Рис. 6. Результаты ДТЛ сырьевой смеси ЧЦЗ без добавки (1) и с добавкой 22% пыли электрофильтров (2).

Важной особенностью работы печей в присутствии примесей являлось отсутствие зоны экзотермических реакций. Тепловыделение при клинкерообразовании в основном определяется реакцией образования белита, т. к. она идет с большим положительным тепловым эффектом — 620 кДж/кг. В процессе таких реакций, как ЗСаО +А1203 = С3А и 4CaO-f Al203 + Fe203 — = C4AF, выделяется соответственно 38 и 109 кДж/кг, образование алита CaO + 2C2S = C3S идет с поглощением тепла [101, 102], поэтому приведенные реакции оказывают незначительное влияние на экзотермию процесса. Следовательно, положение зоны экзотермических реакций в печи будет определяться реакцией образования двухкальциевого силиката. В печах № 3, 4 эта реакция совпадает с наиболее теплоемким процессом диссоциации СаС03, и экзотермический эффект образования C2S перекрывается эндоэффектом разложения карбоната. Действительно, специально проведенный термический анализ сырьевой смеси ЧЦЗ без добавки и с добавкой 22% пыли электрофильтров показал, что в первом случае проявляется значительный экзоэффект при 1230°С, а во втором опыте он прагти - чески отсутствует (рис. 6).

20

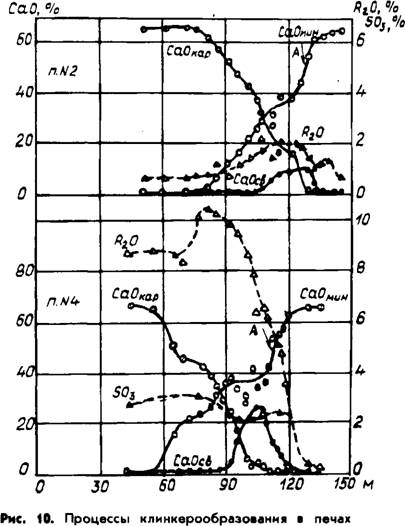

По Кантскому ЦШК приведены результаты двух исследований печи № 4, проектной производительностью 20,8 т/ч, рабочей длиною 123,5 м, используемое топливо — высокосернистый мазут (табл. 4, рис. 7). По химическому составу клинкер в обоих экспериментах практически не отличался: СаО = 65,4%; Si02 = 22,3%; А120з=4,3% ; Fe203=4,4%; КН=0,91; п=2,5; р= = 1,0.

Отличительной особенностью являлось то, что в первом случае пыль электрофильтров не возвращалась в печь, а во втором — подавалась пневмовинтовым насосом за цепную завесу.

При рассмотрении результатов анализа обращает на себя внимание аномально высокое (до 8%) содержание S03 в обжигаемом материале на 60—110 м печи (опыт 2). Сумма S03 и R20 на этом участке достигает 9—10% и превосходит суммарное содержание таких основных оксидов, как А1203 и Fe203. Учитывая, что содержание оксидов в сырье невелико (S03 = 0,4—0,9%; К2О = 0,2—0,6%; Na20 = 0,l-0,7%), накопление их в печи происходит вследствие внешней и внутренней циркуляции и присадки S03 из продуктов горения мазута. Действительно, при работе системы пылевозврата концентрация S03 и R20 в запечных пылях увеличивается с 2,1 до 16,9% и с 2,3 до 7,2% соответственно. Специально проведенными испытаниями при циклическом включении и отключении подачи пыли в печь установлено, что снижение содержания летучих оксидов до минимума происходит за 8 ч, следовательно, принимая время одного цикла 1,5—2 ч, можно сделать заключение о 4—6- кратном кругообороте летучих в печи, что согласуется с данными [91, 93]. После начала подачи пыли в печь достаточно быстрое накопление щелочей и серы происходит в первые 2 сут., однако максимум наблюдается только лишь на 5—6-е сутки.

При рассмотрении процессов клинкерообразования (рис. 7,8) установлено, что в печах КЦШК, так же как и ЧЦЗ, нет четкой границы отдельных зон. В первом эксперименте декарбонизация кальцита протекала в основном на участке с 70 по 100 м (24% длины печи), в то же время до 70 м разложилось около 20% СаС03. До 80 м из карбонатов выделялось более 30% извести, которая тут же связывалась в новые минералы, содержание СаОсв не превосходило 1—2%. Зона экзотермических реакций в опыте 1 может быть выделена на участке с 100 по 105 м, где наблюдалось интенсивное усвоение извести, но еще отсутствовал алит.

Особенности процессов клинкерообразования при большом

21

|

Рис. 7. Процессы клинкерообразования в печах Кантского цементно-шиферного комбината |

Содержании примесей ярко проявились во втором опыте. Здесь наблюдалась высокая скорость разложения СаС03 на участке длиной 10 м (55—65), где диссоциировало более половины кальцита. Такая бурная диссоциация СаС03 может быть объяснена только интенсивным взаимодействием СаО с компонентами шихты с выделением значительного количества тепла, достаточного для протекания энергоемкой реакции декарбонизации. Только за счет теплового потока от газовой фазы на таком коротком участке печи не удалось бы обеспечить высокую интенсивность разложения СаС03. Это подтверждалось отсутствием СаОсв на данном участке. Следующей особенностью процесса являлось смещение всех технологических зон к холодному концу печи, что обусловлено не только наличием примесей, но и избыточными разрежением и температурой за обрезом (табл. 4).

Определенный интерес представляло поведение примесей в печи. Некоторая часть серы мазута присаживалась к обжигае-

22

|

|

Рис. t. Изменение минералогического состава материала в

Печи № 4

Мому материалу в высокотемпературных зонах. В печи без возврата пыли электрофильтров количество водорастворимых соединений на участке с 20 до 80 м изменялось незначительно,

23

Таблица 4

Характеристика работы печи № 4 КЦШК

|

Пар |

|

Опыт |

|

Опыт 2 |

|

Аметры |

Размерность

Время отбора проб Производительноть по клинкеру Возврат пыли э/ф в печь Влажность шлама Температура отходящих газов Поверхность цепных теплообменников Содержание серы в мазуте Содержание примесей в пыли э/ф: S03 К20 Na20

Содержание примесей в клинкере:

So3

К20 Na20

Гранулометрия клинкера

|

Год |

1970 |

1979 |

|

Т/ч |

21,6 |

20,8 |

|

Нет |

Да |

|

|

°/ /о |

34 |

34 |

|

°С |

240 |

265 |

|

М2 |

1100 |

1050 |

|

% |

3,5 |

3,5 |

|

/о |

2,1 |

16,9 |

|

°/ /О |

1,8 |

6,1 |

|

°/ /о |

0,5 |

1,1 |

|

°/ /о |

0,8 |

1,6 |

|

/0 |

0,4 |

0,7 |

|

°/ /О |

0,1 |

0,5 |

|

— |

Гранулы |

Пыль |

Тогда как при возврате пыли на 25—55 м наблюдалось уменьшение содержания водорастворимых солей в 4 раза, с 8 до 2% (рис. 7), что свидетельствовало о переходе летучих примесей на этом участке в водонерастворимые соединения. Рентгено - фазовый анализ показал, что в обоих опытах при снижении количества водорастворимых солей в твердых остатках водных вытяжек отсутствовали серосодержащие соединения, а в самом обжигаемом материале впервые обнаружен силикосульфат кальция — 2C2S • CaS04 (ССК) с характерными рентгеновскими отражениями—3,18; 3,03; 2,82; 2,56 А (рис. 9).

В опыте 1 щелочесодержащие соединения не растворялись в воде, состав их не удалось идентифицировать. В лабораторных условиях установлено, что синтезировать силикосульфат кальция из химических реактивов можно при температуре 1100—1200°С. В промышленных же печах КЦШК кальциевый силикосульфат образуется и разлагается одновременно или даже несколько раньше, чем спуррит. Спуррит, как известно [103, 104], устойчив лишь до 964°С, а силикосульфат — до 1298°С [105, 106]. Раннее образование сульфатного комплекса, видимо, вызвано низкотемпературными расплавами, интенсифицирующими реакцию, а разложение происходило в результате взаимодействия выделившихся из глинистых компонентов

24

Щелочей по реакции

R20 + 2C2S - CaS04 = R2S04 + 2C2S + СаО, при этом в результате эффекта Хедвалла [107] легко образуется спуррит по одной из реакций

2C2S + CaC03—>-2C2S • СаСОэ, или 2C2S + Ca0 + C02^2C2S • СаС03.

Значительное уменьшение в материале количества водорастворимых солей при неизменном содержании S03 и R20 наблюдалось повторно на 90—110 м (опыт 2) при образовании алита. Вероятно, это связано с тем, что на данном участке в процессе жидкофазного спекания, завершающегося алитообразованием, значительная часть S03 растворялась в клинкерных минералах, вследствие чего уменьшалась доля S03 в растворимых в воде солях. Наряду с силикосульфатом кальция при обжиге клинкера в печах КЦШК образуются и другие промежуточные фазы: двойные карбонаты состава R2Ca(C03)2, спуррит, щелочные сульфаты и карбонаты, ангидрит, геленит (рис. 8).

Заканчивая обсуждение по основным процессам клинкерообразования в печах КЦШК, необходимо дополнительно отметить следующее. Несмотря на то, что усвоение извести завершалось на 96 м, содержание алита здесь невелико, около 40—45%, и лишь к 115 м после значительной возгонки S03 достигало максимума — более 60%. Это связано с предварительным вовлечением части СаО в сульфаты, В то же время в готовом клинкере содержание C3S, определенное под микроскопом, выше рассчитанного по химанализу, что, вероятно, обусловлено вовлечением в алит примесей, в частности S03 [106, 20, 42, 60, 108]. В результате длительного пребывания клинкера в высокотемпературных зонах и возгонки S03 происходило разрушение клинкерных гранул с изменением микроструктуры алита и возникновением большого количества клинкерной пыли. Необходимо отметить, что S03 и R20 возгонялись не одновременно (опыт 1), R20—менее летучий оксид,

В печи Рыбницкого ЦШК сухого способа с конвейерным кальцинатором не установлено особых дополнительных аномалий. Отмечено лишь высокое, до 23%, содержание спуррита в зоне декарбонизации.

По Белгородскому заводу (БЦЗ) приводятся результаты анализа трех печей: № 2—3,6/3, 3/3,6X 150 м проектной производительностью 25 т/ч, рабочей длиной 146,2 м, № 4—4/3, 6/4 X XI50 м той же рабочей длины и № 6—4,5X170 м проектной производительностью 50 т/ч (табл. 5). Топливо — газ. Печи

25

|

|

Рис. 9. Рентгенограммы материала (а, б, г) и кольца (в) из печей Белгородского цементного завода и Кантского цементно-шиферного комбината

А, б—БЦЗ, 95 и 81 м; в, г—КЦШК, 38 и 63 м

|

|

26

№ 2, 4 с рекуператорными холодильниками, печь № 6 — с колосниковым.

|

Таблица 5 Характеристика работы печей БЦЗ

|

Отличительная особенность работы печей заключалась в том, что в печи № 2 и № 4 пыль электрофильтров подавалась с горячего конца, а в 6-ю печь — не возвращалась. Пылеунос на всех печах не превышал 5%, тогда как на КЦШК он составлял 15—20%. Это объясняется хорошей гранулометрией материала за цепной завесой и по всей длине печи. Исключение составляла печь № 4, где после усвоения извести в зоне спекания происходило разрушение клинкерных спеков в пыль.

Аномальный случай возникновения клинкерного пыления на печах БЦЗ был зафиксирован лишь однажды за последние 10 лет. Вероятно, это обусловлено высоким содержанием щелочных оксидов в обжигаемом материале (более 10%) и смещением технологических зон к холодному обрезу печи (рис. 10). Исключая данный, не характерный для Белгородского завода случай, следует подчеркнуть, что в остальных печах физико - химические процессы протекают согласно классическим представлениям В. Н. Юнга [37]. В результате формирования прочных гранул в гирляндной цепной завесе и их сохранения по всей

27

|

Белгородского цементного завода |

Длине печи практически отсутствует внутренняя циркуляция пылевидного материала, в 5—7 раз снижается скорость движения материала в зоне декарбонизации, в 1,5—2 раза увеличивается общее время пребывания материала в агрегате по сравнению с подобными печами, работающими на непластичном сырье. Характер движения материала при этом соответствует механизму, предложенному Е. Н. Ходоровым [109].

При указанных условиях наблюдается четкое разграничение печи на отдельные зоны. Так, в зоне подогрева печи № 2 нет признаков диссоциации карбоната кальция. Напомним, что в печах ЧЦЗ, КЦШК (рис. 1,7) ппп уменьшались уже с 20— 30 м, т. е. в начале зоны подогрева, здесь же они остаются

28

Неизменными до половины печи и даже несколько дальше. Четко выделяется также зона экзотермических реакций с интенсивным усвоением СаО перед алитообразованием. В печи № 2, например, наблюдалось следующее распределение зон:

— сушки и подогрева—до 75 м, 51% длины печи;

— кальцинирования — 75—123 м, длина 48 м, 33%;

— экзотермических реакций — 123—127 м, длина 4 м, 3%;

— спекания — 127—137 м, длина 10 м, 7%;

— охлаждения— 137—146 м, длина 9 м, 6%.

Такое разделение зон обусловлено тем, что при хорошей гранулометрии материала обеспечивается равномерное движение и поперечное перемешивание гранул, значительно интенсифицируется теплообмен в свободном пространстве печи [109—111], при этом процессы в агрегате приближаются к наиболее рациональным условиям — идеальному вытеснению [112]. Причем указанные процессы независимо от конструкции и размеров печи проходят идентично. На 6-й печи технологические зоны даже несколько сдвинуты к горячему обрезу по сравнению с печью № 2.

Во всех печах в зоне декарбонизации обнаружен спуррит, причем, чем выше содержание щелочей в обжигаемом материале, тем больше доля спуррита. Так, в печи № 4 двухкальциевый силикат на 95—99 м возникает лишь как продукт разложения спуррита, т. е. весь образовавшийся на 64—92 м C2S сразу же связывался в 2C2S • CaCOs, На 2-й и особенно на 6-й печи, где из-за отсутствия возвратной пыли наблюдалось наименьшее содержание щелочей в обжигаемом материале, спуррит и C2S появлялись одновременно.

На печи № 4 при повышенном содержании щелочей в материале в нескольких гранулах встречались голубые кристаллики, которые состояли в основном из КС1 и K2S04, причем в присутствии повышенного содержания оксида калия в клинкере зафиксирована высокотемпературная а — форма C2S (линии 2,79; 2,71 А; рис. 9).

По Семипалатинскому заводу (СпЦЗ) исследовался материал из печи № 2 размером 3,6/3,3/3,6X150 м с рекуператор - ным холодильником проектной производительностью 25 т/ч и дважды из печи № 4 размером 4,5X170 м с колосниковым холодильником и производительностью 50 т/ч. Топливо — смесь газовых и тощих углей (табл. 6). Пыль электрофильтров на печи № 2 подавалась вместе со шламом, а в печь № 4 вдувалась пневмовинтовым насосом с горячего конца. На всех печах наблюдалась плохая грануляция материала в цепях, количество

29

|

Таблица 6 Характеристика работы печей СпЦЗ

|

Пыли за цепной завесой более 50%, температура материала около 300°С, пылеунос 15—20%.

На СпЦЗ наблюдались существенные отличия в процессах клинкерообразования на печах длиной 150 и 170 м (рис. 11, 12). Так, на печи № 2 точка пересечения кривых, характеризующихся равным содержанием СаОкар и СаОмин, находится на удалении 45 м от выходного обреза, а на 4-й печи — на 95—120 м, т. е. половина карбоната кальция продиссоциировала в зоне подогрева. Это может быть объяснено только уносом в зону подогрева пыли, подаваемой с горячего конца. Постепенное усвоение извести в опыте 4—1 с 75 по 155 м, вероятно, также объясняется избирательным пылеуносом с большей степенью циркуляции карбонатного компонента по сравнению с глинистым

30

|

Рис. 11. Процессы клинкерообразования в печах Семипалатинского цементного завода |

№ 4—1—февраль 1976; № 4—2—июнь 1976.

(на заводе использовались твердые мраморовидные известняки и жирные пластичные глины). В 4-й печи-отмечалось^ достаточно высокое, до 20%, содержание СаОсв. В опыте 4—1 в обжигаемом материале на 120 м обнаружены в значительном количестве геленит (рис. 12, 13) и у — QS при отсутствии C3S, свободной и карбонатной извести. Этот факт свидетель-

31

|

1?Qm Рис. 12. Изменение минералогического состава материала в печи № 4—1 |

Ствует о недостатке СаО на указанном участке, последующее постепенное насыщение минералов известью может происходить только путем подачи избыточного СаО с высококальциевой пылью. Это привело к наиболее утрированному смещению технологических зон на печи № 4, которое несомненно оказало влияние на термохимические и тепловые процессы.

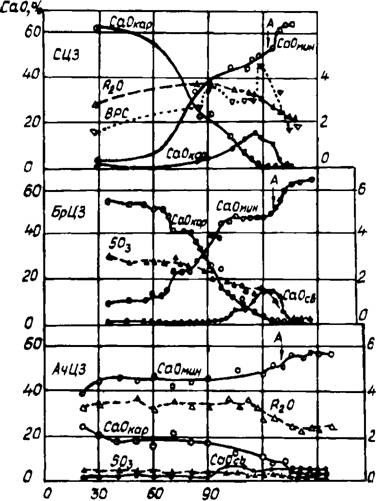

Характеристика печей с колосниковыми холодильниками Савинского (СЦЗ), Брянского (БрЦЗ) и Ачинского (АчЦЗ) заводов представлена в табл. 7.

Сырье первых двух заводов состояло из природных компонентов, на АчЦЗ использовался нефелиновый шлам — отход глиноземного производства, состоящий в основном из двухкальциевого силиката.

Процессы клинкерообразования в печах показаны на рис. 14 и 15. В материале печей СЦЗ содержание R20 превосходит количество SOs, а на Брянском, напротив, концентрация S03 выше, чем R20. Это обусловило появление на ранней стадии обжига (80 м) силикосульфата и в последующем—силикокарбоната кальция. В указанной печи, как и на СпЦЗ, на 80—120 м в промежуточных продуктах обжига обнаружен C2AS.

В печи СЦЗ щелочи представлены в основном в виде хлори-

32

Дов калия, которые, согласно исследованиям [113], инициируют образование спуррита.

|

|

«о «О»

|

|

|

Рис. 13. Рентгенограммы материала (а) и кольца (б) со 120 м печи N9 4 Семипалатинского цементного завода |

|

Таблица 7 Характеристика работы печей

|

|

33 |

|

120 ISO 175m |

|

Рис. 14. Процессы клинкерообразования в печах Савинского, Брянского, Ачинского цементных Заводов. |

RtQ,*/o SO г % 6

|

17Sm |

Рмс. 15. Изменение минералогического состава материала в печи Ачинского цементного завода.

34

Особенности работы печи Ачинского завода обусловлены, в первую очередь, составом шихты, содержащей до 50% двух - кальциевого силиката, и повышенным содержанием щелочных соединений, причем в отличие от всех других заводов здесь преобладал в 1,5—2 раза оксид натрия над оксидом калия. Основной фазой на 70—125 м являлся спуррит, концентрация которого достигала 47%, максимальное содержание СаО в обжигаемом материале на 100 м и равно 5%. По всей длине печи, в том числе и в клинкере, наблюдалось более 70% пылевидной фракции. Высокое содержание спуррита установлено также на Жигулевском, Карачаево-Черкесском заводах, 49 и 31% соответственно, при работе на высокосернистом мазуте. Кроме того, в материале и наростах этих печей обнаружен двойной сульфат 2CaS04 • K2S04 с рентгеновскими отражениями — 3,31; 3,26; 3,23; 4,23 А.

На Топкинском заводе (ТЦЗ) отбор проб производился с печей № 1 и 2 размером 5Х 185 м с колосниковыми холодильниками при работе на угольном топливе и подаче пыли электрофильтров пневмовинтовым насосом с горячего конца. Печи анализировались в период становления завода, при большом пылеуносе — до 40 т/ч. Частота вращения несколько ниже, чем принята для современных печей такого типа, и составляла 1 об/мин. Опыт № 2—1 не характерен, т. к. пробы отбирались после тихого хода и выпуска брака. Типичный эксплуатационный режим и процессы для ТЦЗ показаны на примере двух других печей № 1и 2—2 (табл. 8 и рис. 16). Отличительная особенность режимов печей, особенно № 1, заключалась в том, что процессы клинкерообразования в них соответствуют представлениям В. Н. Юнга. Практически так же, как в печах Белгородского завода, наблюдалось разграничение на отдельные технологические зоны:

— I—II — сушки и подогрева — 90—95 м, 50% длины печи;

— III — кальцинирования — длина около 62 м, 90—152 м, 33%;

— IV — экзотермических реакций — 8 м, 152—160 м, 4%;

— V —спекания — 18 м, 160—178 м, 10%;

— VI — зона охлаждения — 7 м, 178—185 м, 3%. Максимальное содержание свободной извести достигло 26%, содержание примесей, особенно S03, ограничено, менее 0,4%. В материале по длине печи не обнаружено щелочных и сульфатных фаз. Это объясняется, во-первых, малым содержанием летучих компонентов в сырье и, во-вторых, малой степенью возгонки и циркуляции их в печи. Последнее обстоятельство

35

Т а б л и на 8

Характеристика работы печей ТЦЗ

|

Параметры |

Ра. гчгрность |

Lk-чь № 1 |

ІЬ-чь |

<> 2 |

|

Опыт 1 |

Опыт 2 |

|||

|

Время отбора проб |

Год |

1976 |

1976 |

1976 |

|

Производительность по |

||||

|

Клинкеру |

Т/Ч |

70 |

67 |

70 |

|

Темпер атура отходя 1111 і х |

||||

|

Г a зов |

°С |

235 |

240 |

220 |

|

Удельный расход условно |

||||

|

Го топлива |

Кг/т |

236 |

240 |

236 |

|

Материал за цепями: |

||||

|

Температура |

°С |

340 |

400 |

350 |

|

Фракция менее 1,25 мм |

О/ /о |

59 |

70 |

64 |

|

Первичный воздух: |

40 |

|||

|

Количество |

ТЫС. НМ'/ч |

37 |

44 |

|

|

Скорость |

М/с |

69 |

73 |

63 |

|

Температура |

С |

95 |

80 |

80 |

|

Состав клинкера: |

||||

|

СаО |

/о |

64,2 |

64,5 |

65,3 |

|

Si02 |

/() |

20,2 |

20,6 |

21,2 |

|

AloO, |

°/ /О |

5,8 |

6,7 |

5,6 |

|

/0 |

4,8 |

4,4 |

4,5 |

|

|

Км |

— |

0,93 |

0,90 |

0,92 |

|

М |

— |

1,9 |

1,9 |

2,1 |

|

Р |

1,2 |

1,5 |

1,2 |

|

|

Ко о |

<у /0 |

- |

0,6 |

|

|

'а20 |

/о |

— |

0,5 |

|

|

SO., |

/0 |

0,3 |

||

|

Состав форсуночного угля: |

||||

|

V'" |

/о |

2! |

20 |

20 |

|

Л'' W R(H)8 |

|

20 2 14 |

|

19 3 17 |

|

18 1,5 13 |

Обусловлено применением угольного топлива, которое сгорает на коротком участке и содержит в продуктах горения ограниченное количество водяных паров — интенсификаторов возгонки щелочей. Действительно, в пыли электрофильтров содержание SOs менее 2%, a R20 — около 3—4%.

По Старооскольскому заводу (СОЦЗ) неоднократно про водился анализ материала по длине всех 6 печей. Размер печей 5X185 м, холодильники — колосниковые. Пыль на всех печах возвращалась пневмовинтовым насосом за цепную завесу. Ма-

|

/О /О |

36

|

Рис. 16. Процессы клинкерообразования в печах Топкинского цементного завода |

№ 2—1—февраль 1976; № 2—2—июнь 1976

Териал за цепной завесой во всех случаях содержал более 40% пылевидной фракции, что обуславливало значительный пылеунос, до 30—35% и, следовательно, внешнюю и внутреннюю циркуляцию материала.

Особенностью сырьевой базы данного завода является использование вскрышных пород Курской магнитной аномалии, представленных мелом, мергелем и глинистыми сланцами

37

|

СаОЛ |

|

О 10 60 |

|

ГВОм |

|

Рис. 17. Процессы клинкерообразования в печах Старооскольского цементного завода |

' SOh°/o

Пестрого состава. Глинистый компонент обеднен оксидом алюминия. Содержание А1203 в сырьевой смеси обычно находится в пределах 2,9—3,2%, вследствие чего на печах часто наблюдалось клинкерное пыление.

Результаты анализа материала по отдельным печам приведены в табл. 9 и на рис. 17. На печи № 3 из-за наличия конусной обечайки в горячем конце и, следовательно, длительного пребывания клинкера в высокотемпературных зонах, а также

38

|

Таблица 9

|

|

Характеристика работы печей СОЦЗ |

Вследствие смещения зон к холодному обрезу печи наблюдалось клинкерное пыление. Печь № 4 в 1978 г. работала в устойчивом режиме с выпуском гранулированного клинкера. Печь № 4 в 1985 г. работала на высокой производительности, превышающей проектную. Особенностью ее работы являлось низкое содержание свободной СаО (не более 4%) в материале по длине печи. Это обусловлено значительным содержанием мергеля в сырьевой шихте и, следовательно, высокой реакционной способностью смеси. Во всех случаях в зоне декарбонизации обнаруживалось значительное количество спуррита. При этом максимальное содержание свободного оксида кальция в печи изменялось в широких пределах от 3 до 15%.

Суммарное количество S03 и R20 в материале по длине печей достигало 8%, причем при работе на затянутой зоне в печи № 3 количество щелочных оксидов и серного ангидрида, накапливаемых в материале, возрастает.

39

На завершающей стадии обжига одновременно с усвоением СаОси происходит интенсивная возгонка примесей, что может приводить к нарушениям в процессе формирования клинкерных гранул.

В результате исследований материала из 33 вращающихся печей 15 цементных заводов различной мощности можно констатировать, что последовательность и интенсивность физико - химических процессов в печи определяются не столько размерами агрегата, сколько режимом обжига, количеством и составом примесей.

При малой (до 2%) концентрации R20 и S03 в обжигаемом материале печей Белгородского и Топкинского заводов (производительностью 25, 50 и 72 т/ч) процессы протекают в соответствии с классическими представлениями Юнга с четким разделением зон декарбонизации и экзотермических реакций. При содержании примесей R20 и S03 более 10% на Кантском, Чимкентском, Семипалатинском, Старооскольском, Ачинском заводах наблюдаются высокие скорости диссоциации СаС03 и усвоения извести, вследствие чего концентрация СаОГІІ в обжигаемой смеси снижается с 20—25 до 4—7%. При этом происходит более раннее образование алита и завершение спекании, т. е. смещение и совмещение отдельных зон печи.

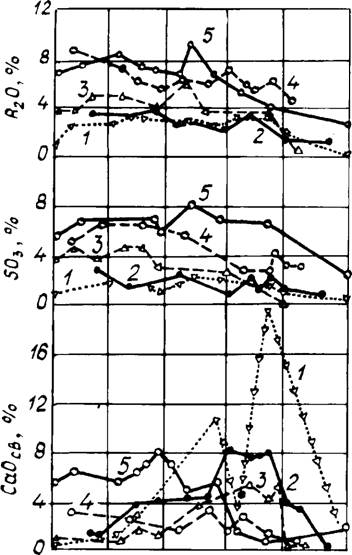

В подтверждение приведенной зависимости нами проведено изучение обжигаемой смеси ЧЦЗ с изменяющейся концентрацией щелочных солей, которая обеспечивалась различным соотношением пыли электрофильтров и шлама (табл. 10, рис. 18).

Т а б л и ц а 10

|

Химический состав сырьевого шлама и пыли электрофильтров

|

|

Шлам 14,4 3,3 2,6 43,0 0,8 0,3 0,3 0,2 0,9 2,5 1,2 Пыль 12,7 3,5 2,6 39,9 3,5 4,2 1,2 0,9 2,1 1,4 |

Пробы отбирались по длине действующих (кривые 1 и 5) и остановленных (кривые 2, 3 и 4) 150-метровых вращающихся печей и анализировались общеизвестными методами. Результаты анализов показали следующее:

С повышением содержания щелочных оксидов в сырьевой смеси снижается количество свободного оксида кальция в мате-

40

|

ЗО 60 90 120 150 м Рис. 18. Изменение содержания БОз, R2O и СаОсв в материале по длине печей при обжиге шлама (1), Шлама с 10% (2), 20% (3), 70% (4) и 100% (5) пыли электрофильтров |

Риале зоны кальцинирования. Так, при обжиге шлама с 70% пыли и одной пыли (R20 = 7—9%) количество СаОсв в материале второй половины зоны кальцинирования составляет лишь 1—3%, а при обжиге одного шлама и шлама с 10% пыли (R20 = 3%) — соответственно 18,5 и 8,3%.

Повышенное содержание щелочных оксидов в сырьевой

41

Смеси тормозит окончательное усвоение свободного оксида кальция в зоне. Так, при обжиге одного шлама и одной ныли (R20 составляет 0,05 и 2,75%) количество СаОС1( соответственно равно 0,12 и 1,97%.

При обжиге одного только шлама и шлама с 20% пыли в материале, отобранном из зоны кальцинирования, как правило, отмечается периодическое снижение концентрации СаОС14, совпадающее с повышением ппп или торможением выделения углекислоты.

При обжиге одной пыли значительная возгонка щелочных оксидов происходит на участке от 70 до 110-го метра (R20 уменьшается с 9,5 до 3,5%), а количество серного ангидрида изменяется незначительно.

Причиной значительных колебаний концентрации свободной окиси кальция являются примешивающиеся к обжигаемой шихте щелочные соединения.

Количество примесей в отдельных случаях достигает 9— 1 1%, т. е. сравнимо или даже превосходит сумму таких основных оксидов, как А1203 и Fe203. Содержание примесей в обжигаемом материале зависит не только от состава сырья, но в значительной степени определяется составом топлива. Количество S03 в обжигаемом в печи материале может достигать 8% при содержании в сырье 0,5%, а серы в топочном мазуте 2—4%. Концентрация примесей в значительной степени зависит от возврата пыли электрофильтров в печь, поверхности теплообмена, разности температур газового потока и материала, а также от состава газовой атмосферы. Все перечисленные факторы лимитируют процессы возгонки и конденсации летучих соединений и определяют содержание щелочных соединений в материале. С увеличением длины печи возрастает доля конденсирующихся и улавливаемых щелоче - и серосодержащих фаз в холодных участках печей.

Возгонка щелочных соединений из обжигаемой смеси происходит в относительно высокотемпературной области спекания, значительно выше температуры возгонки чистых солей. Это обусловлено, установленной автором, способностью соединений в портландцементных смесях реагировать с карбонатом кальция в открытых системах. Щелочные соли, как правило, находятся в обжигаемом материале не в виде самостоятельно существующих соединений, а являются составляющими новообразований (двойных солей с иной упругостью пара), появляющихся вследствие кислотно-основного взаимодействия. Следовательно, образование промежуточных щелочесодержащих соединений

42

|

|

|

Состад соединений |

Содержание соединений по длине печи

|

|

|

2-в 5-60 2-10 0-30 0-20 0-5 |

KtCa(COjk-, (К^аКа1С05)г

2 (2СаО-$іОг) • CaSOt,

|

0-4 |

|

|

|

0-15 |

H20-Aii0y2SL0i

ГСа0-АЄг0у5Ю2

|

0 20 |

|

44 |

Pmc. 19. Изменение содержания комплексных соединений в материале печей

Позволяет задерживать легколетучие составляющие в обжигаемой смеси и осуществлять взаимодействие с их участием.

В результате проявления кислотно-основного взаимодействия между компонентами сырьевой смеси и примесями на промежуточной стадии обжига образуется ряд комплексных соединений (рис. 19), значительная часть которых впервые нами обнаружена в материале вращающихся печей. Содержание комплексных соединений в обжигаемом материале достигает значительной величины. В печи Ачинского цементного завода зафиксировано до 60% 2C2S • СаС03, т. е. весь кремнезем связан в спуррит. При этом содержание водорастворимых соединений в зоне декарбонизации уменьшается в 3—4 раза при неизменном суммарном содержании SOa и R20, что связано с образованием указанных выше нерастворимых комплексных соединений. Реакции взаимодействия в шихте дополнительно осложняются внешней и внутренней циркуляцией материала в печи.

Приведенные особенности физико-химического взаимодействия приводят к существенным изменениям термохимических и тепло-технологических процессов. Значительные экзотермические реакции минералообразования при 800—900°С вызывают интенсивное разложение СаС03 при ограниченном подводе тепла от газового потока, что, естественно, должно быть учтено при оценке теплообмена в свободном пространстве печи.

43