Кольцеобраэование В цементных вращающихся печах и способы предотвращения колец

Вопросы кольцеобразования во вращающихся печах изучались многими исследователями [49, 44, 10, 100, 91, 369, 437— 461, 420—423]. Однако до настоящего времени причины и механизм образования различных колец остаются неясными.

Многообразие возможных случаев приводится в работах [437, 438], согласно которым Дэвис насчитал 22 различные причины образования колец. Даже при наличии в каждом случае только двух получается 484 возможных сочетания. Причины образования колец предлагается разделить на конструктивные, физико-химические и химические [438]. Конструктивные включают особенности конструкции печи, цепных завес, аэродинамические характеристики дутьевых вентиляторов, конструкции форсунок, способа подачи вторичного воздуха. Физико-химические связаны со свойствами топлива — тонкостью помола угля и температурой плавления золы. Химические—с составом обжигаемого материала, изменением модулей.

Кюль [439] классифицирует кольца во вращающихся печах на следующие три вида: шламовые, подпорные и спекания (клинкерные). Шламовые кольца возникают в цепных теплообменниках. Их образование рассматривается как физико- механический процесс налипания густой, вязкой массы шлама к корпусу печи. Некоторые авторы [439—441] справедливо замечают, что ввод пыли вместе со шламом, особенно с большим содержанием щелочей и серы, способствует образованию шламовых колец. Дерена [440, 441] приводит следующие причины образования шламовых колец: а) низкая температура у загрузочного конца; б) колебания температуры; в) малый диаметр печи; г) короткие цепи (образующиеся комья не разбиваются); д) добавка пыли перед цепной завесой.

Подпорные кольца [439] образуются в средней части печи, когда температура материала достигает 900—1000°С. Возникновение этих колец связано с химическими взаимодействиями. Они, хотя и образуются на участке до зоны спекания, т. е. до момента возникновения клинкерного расплава, но тот факт, что материал прилипает к корпусу печи, говорит об участии жидкой

Фазы. Фрей [442J возникновение подпорных колец объясняет образованием сульфата кальция как результата взаимодействия оксида кальция с серосодержащей газовой средой. Кюль, соглашаясь с ним, дополнительно обращает внимание на эвтектику в системе CaS04 СаО в указанном интервале температур. Дорманн [443], Фогель [444] и Цоллингер [445] считают, что наряду с S03 большое значение имеют щелочи, которые, смешиваясь с вышеуказанной эвтектикой, усугубляют положение. Кё - барих [446] обнаруживал кольца в зоне кальцинирования, возникавшие в результате применения различного сорта углей, состав золы которых при этом имел большое значение. Зундиус и Петерсон [447] исследовали состав сульфатных колец и обнаружили в них минерал зеленого цвета (до 70%), состоящий из двойной сульфатной соли и силикатов с соотношением 1:1,75. Сульфатная часть имела состав — Ca(Na2, К2) S04, силикатная — Ca(Mg, Fe) О: Si02 = 2,17:1. Остальная часть кольца состояла из оксида кальция, ангидрида и браунмиллерита.

Детальные исследования подпорных колец провел Амафудзи [100]. Он пишет, что нарост располагался обычно на участке длиной 5—6 м от границы зоны спекания в сторону холодного конца. Толщина его составляла 0,3—1,0 м и постепенно увеличивалась к входной части. Колько разделено на два участка. Форма их дает основание предположить, что они образовались отдельно друг от друга, в связи с изменившимися условиями обжига. Кольца эти имели слоистую структуру и сверху как будто отшлифованы. Состав их следующий: ближе к корпусу обнаружены перекристаллизованный кальцит и углерод, далее спуррит и на поверхности белит и частично алит. На основании проведенных исследований автор считает, что эти наросты образуются при 800—900°С вследствие взаимодействия окиси кальция, белита и углекислоты газовой среды с образованием кальцита и спуррита. Большое значение при этом придается восстановительной атмосфере.

Несомненный интерес в области исследования сульфатных колец представляют работы Витольса [81, 448]. Он наблюдал интенсивное образование колец при применении нефтяного топлива с большим содержанием серы. Рост колец, по мнению автора, протекает следующим образом. Вначале образуется светлая масса, которая через сутки темнеет и затвердевает. Светлая масса при охлаждении растрескивается и разрушается. Если же кольцо успело потемнеть, то всякая борьба с ним становится бесполезной.

Химизм этого процесса сводится к следующему: в результате сгорания серы топлива или возгонки из сырья образуется S02. Это легколетучий компонент и, если предотвратить его окисление, он с дымовыми газами уносится из печи. В случае же перехода S02 в S03 происходит адсорбирование последнего на материале и образование щелочных сульфатов, которые и являются причинами кольцеобразования. На процесс окисления влияют температура, наличие кислорода и присутствие катализаторов. Интенсивное окисление происходит в интервале 700—400°С. Хорошим катализатором являются оксид железа и водяные пары. В связи с вышеуказанным для борьбы с кольцами оказались действенными следующие мероприятия: повышение температуры мазута до 160°С (с целью снижения коэффициента избытка воздуха), снижение содержания оксида железа, удаление части теплообменных устройств и повышение влажности шлама [81, 448].

Кольца спекания или клинкерные образуются при непосредственном участии силикатного расплава [439]. Кюль указывает на многообразие причин их возникновения. По его мнению, трудно найти здесь строгие закономерности. Бывают случаи, что в нормально работающей печи вдруг возникает кольцо, причем состав сырья и топлива не менялся; при работе нескольких печей на одинаковом сырье и топливе в одних возникают кольца, а в других — нет.

Однако замечено, что печи с меньшим диаметром более склонны к кольцеобразованию. Это объясняется большим соприкосновением факела, а, следовательно, и золы топлива с футеровкой.

Кюль не согласен с мнением некоторых авторов, утверждающих, что футеровочный материал играет роль при кольце - образовании, так как он всегда покрыт слоем обмазки и не может воздействовать через нее. Ряд авторов [439, 449—450] изучали воздействие состава сырья на процессы кольцеобразования. Общее мнение таково: понижение содержания оксида кальция и кремнезема и увеличение количества оксида железа приводит к снижению температуры появления жидкой фазы и способствует кольцеобразованию. Фрей [442] и Кремер [452] причину видят не столько в составе сырья, сколько в колебаниях состава, т. к. при переходе с более жесткого на легко обжигаемый материал происходит увеличение количества жидкой фазы, а, следовательно, склонность к кольцеобразованию растет. Коршунова [453], Матушек [449], Слегтеи [451] и

Др. обращают внимание при кольцеобразовании на условия горения топлива, состав угля, зольность и ее состав.

Особый интерес представляют многолетние наблюдения и исследования Слегтена. Занимаясь вопросом кольцеобразования, он пытался устранить известные причины, но безуспешно. Лишь после того, как на печах была улучшена подготовка материала за счет подогревателя шлама, кольца в печи исчезли. Механизм роста кольца представлялся ему следующим образом. Вследствие вращения печи футеровка постоянно испытывает теплосмены, с одной стороны нагреваясь факелом, а с другой — охлаждаясь материалом. Разность температур, по данным Гиги, достигает 130°С. В этих условиях основную роль в кольцеобразовании играют такие факторы, как наличие пыли в материале, количество жидкой фазы и степень охлаждения. Степень охлаждения зависит от подготовки материала. Первый слой обмазки на огнеупоре создается вследствие выделения из сырья и просачивания в кирпич оксида железа. В дальнейшем нарастает слой, близкий по составу к клинкеру, богатому плавнями. Поверхность футеровки становится липкой. Частички пыли остаются сухими, т. к. они движутся в глубине слоя материала, а затем внезапно приобретают текучесть, вызванную выделением углекислоты. Часть мелкой пыли достигает поверхности футеровки и прилипает к ней под давлением окружающих гранул. Выйдя из-под материала, частички пыли сильно разогреваются и спекаются с обмазкой. Далее цикл повторяется. С возникновением небольшого нароста положение усугубляется, т. к. выступающая кромка разогревается сильней, и к ней начинают прилипать не только пылинки, но и гранулы. В этих условиях кольцо растет как по высоте, так и в сторону холодного конца печи. В заключение автор утверждает: «Наблюдения над образованием колец во вращающихся печах не дают материала для однозначного заключения об их причинах и мерах предупреждения. Единственным положительным указанием является достигнутое на трех печах уменьшение кольцеобразования, обусловленное установкой подогревателей Виккерса, которые удлиняют срок нахождения материала в печи и улучшают его подготовку».

Дерена [440] приводит следующие причины образования клинкерных колец: а) изменение температуры вторичного воздуха; б) утолщение футеровки на участке головки печи (порога); в) крупный размол угля; г) низкий силикатный модуль; д) длинный «султан» у факела. Гимборг [369] предлагает для ликвидации зольных колец увеличивать диаметр угольной форсунки, уменьшать количество первичного воздуха, перемещать высокотемпературную зону в печи и снизить подпЪрный порог.

Приведенная литература свидетельствует о том, что большинство работ направлены на исследование колец, образующихся в высокотемпературной части печей. Частично изучен механизм образования этих колец. Имеющаяся литература не объясняет механизма образования шламовых колец.

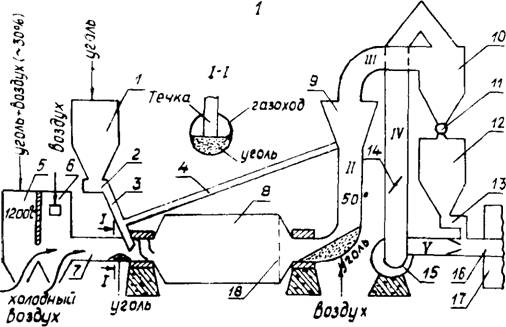

Согласно нашим исследованиям и наблюдениям за работой вращающихся печей на многих заводах, можно выделить пять видов колец, принципиально отличающихся по своему физико - химическому составу (рис. 96), а именно — шламовые (1); шламово-солевые (II); материально-солевые (III); материаль - но-клинкерные (IV); клинкерные (зольные) — (V). Рассмотрим причины, возможный механизм образования отдельных колец и способы их предотвращения.

|

Рис. 96. Расположение шламовых (1), шламово-солевых (II), материально-солевых (III), материально-клинкерных (IV) и клинкерных, зольных (V) колец в печи. |

1) Шламовые кольца возникают непосредственно на шайбе холодного конца печи. Размер кольца определяется положением шламовой течки (h=0—400 мм,/—1—3 м).3а кольцом на корпусе печи обычно имеется шламовая корка толщиной 10—20 мм. Химический состав материала кольца соответствует составу обычного шлама. Следовательно, механизм образования этого кольца не связан с гидратационными явлениями.

По нашему мнению, причина кроется в следующем. На тех печах, где цепная завеса* редкая и далеко расположена от холодного конца, шлам, не задерживаясь в приемной части, уходит в печь, в связи с чем корпус печи здесь всегда нагрет отходящими газами. Шлам, протекая по горячему корпусу, частично высыхает и образует корку. При отсутствии шлама струя его из течки ударяет о корпус, разбрызгивается, капельки, высыхая, образуют кольцо и частично вылетают в пыле - уловительную камеру. Следовательно, для предотвращения кольца на холодном обрезе печи необходимо погасить струю

Шлама из трубы, что было осуществлено путем создания шламовой ванны в приемной части печи. Подпор шлама создавался либо дополнительной шайбой высотой 300 мм, либо повышением плотности цепного фильтра-подогревателя. Внедрение предложенных рекомендаций полностью предотвратило образование данного вида колец,

2) Шламово-солевые кольца особенно подробно изучены на печах ЧЦЗ, где они постоянно возникали при подаче пыли электрофильтров с холодного конца на участке 16—23 м длины печи. Кольца имели чрезвычайно плотное слоистое строение, протяженность по длине печи составляла 1 —6 м при толщине до 1,0 м, с большим трудом удалялись с помощью пневматических молотков после остановки печи. Они, значительно умень-

7 т!

Шая свободное сечение печи, с одной стороны, способствовали возникновению клинкерной пыли из-за недостатка воздуха и низкой температуры отходящих газов, с другой — препятствовали прохождению шлама и вызывали перелив его в пылеуло- вительную камеру.

С целью ликвидации этих колец на вращающихся печах испытывались различные схемы навески цепей: непере - крещивающиеся и перекрещивающиеся гирлянды, винтовая трехзаходная гирлянда, густая свободновисящая, гирлянды с прямым и обратным винтом и др. Однако положительные результаты на первом этапе не были достигнуты. Поэтому необходимо было провести исследования по выяснению причин и механизма их образования. Для этого в действующих и остановленных печах отбирались пробы пылей электрофильтров, шлама, шламовых колец и клинкера. Химический состав отобранных проб приведен в табл. 52.

|

Таблица 52 Химический состав материалов, отобранных в различных участках

|

Как видно из результатов химического анализа, в пробах колец обнаруживалось повышенное содержание К20, Na20 и S03. Соотношение прочих оксидов изменялось мало. Петрографический анализ позволил установить кроме обычных сырьевых компонентов различное в различных участках кольца содержание сульфата калия (от 15 до 50%) и около 5% сложных силикатов. Кальцит в пробах колец часто имел кайму. Петрографический анализ пыл ей электрофильтров показал присутствие в них небольшого количества клинкерных соединений и значительного количества сульфатов калия. Рентгеновский анализ пылей и колец свидетельствует о качественном сходстве составов. Рентгенограммы водных вытяжек из пыли и материала колец совершенно идентичны.

Количество растворимых соединений в составе усредненной пыли составляло 10—20%. Количество возвращаемой в печь пыли не превышало 12—16% от общего питания шламом. Значит, количество растворимых соединений в сырье, подаваемом в печь, колебалось в пределах 1,5—3%. В составе растворимых солей преобладали арканит — K2S04 и глазерит — K3Na(S04)2. Содержание растворимых соединений в составе колец составляло 20—30%. Приведенные факты позволили утверждать, что кольцеобразование в цепной завесе объясняется кристаллизационными процессами и осложнялось процессами гидратации кальциевых соединений, содержащихся в пылях, уловленных цепями и электрофильтрами. Здесь также имеет место химическое взаимодействие растворимых соединений с компонентами сырья с образованием щелочных силикатов.

Ниже приводится вероятный, по нашим представлениям, механизм кольцеобразования. Шлам, подаваемый через течку в печь при возврате пыли, содержит в среднем около 2% растворимых щелочных сульфатов, в пересчете на сухое вещество.

|

С я О |

MgO |

So, |

К, О, |

NaoO |

Сумма |

Ci- |

|

41,00 |

0,40 |

4,50 |

6,00 |

4,25 |

100,39 |

Не опр. |

|

36,85 |

1,12 |

7,61 |

10,00 |

6,25 |

100,05 |

— «»— |

|

45,65 |

1,05 |

3,08 |

2,50 |

3,50 |

99,85 |

— «» — |

|

47,76 |

1,12 |

1,68 |

1,00 |

3,50 |

100,35 |

— «» — |

|

43,18 |

1,63 |

0,35 |

0,40 |

0,10 |

100,52 |

— «» — |

|

28,06 |

0,34 |

12,48 |

16,00 |

15,00 |

100,30 |

0,60 |

|

27,98 |

0,80 |

13,72 |

14,00 |

5,50 |

99,11 |

0,72 |

|

26,39 |

0,64 |

14,16 |

16,00 |

6,25 |

99,22 |

0,90 |

|

32,76 |

0,96 |

7,54 |

10,50 |

5,00 |

100,02 |

0,30 |

|

65,38 |

1,78 |

0,40 |

0,35 |

0,36 |

100,28 |

Не опр. |

Растворимость сульфата калия, который преобладает в составе солей, при 100°С составляет около 23%. По мере высыхания концентрация рассола в шламе повышается от 3—3,5 до 23%, что соответствует влажности шлама порядка 20%. В этих условиях при большой скорости испарения влаги, обусловленной развитой цепной завесой и высокой температурой газов, происходит массовая кристаллизация щелочных сульфатов на частицах сырьевой смеси и корпусе печи, образуя здесь коагуляционную структуру. Процессы перекристаллизации растворимых соединений и гидратации клинкерных соединений в гидротермальных условиях быстро упрочняют и цементируют кольцо. Следовательно, для образования кольца необходимы два условия: наличие растворимых солей и интенсивное испарение воды. Опыты, проведенные на вращающихся печах ЧЦЗ, подтвердили данный вывод. Положительно решить практическую задачу по предотвращению колец в цепных завесах удалось двумя путями: разработкой и внедрением специальной шестизаходной винтовой свободновисящей цепной завесы и снижением водорастворимых солей в шламе.

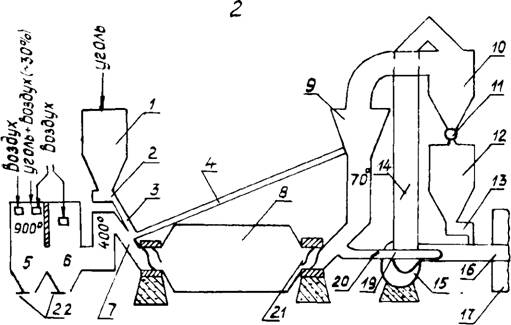

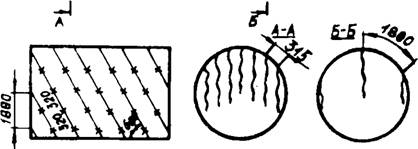

Особенность предложенной схемы навески заключалась в ее высокой транспортирующей способности и малой скорости испарения влаги из-за низкой плотности (рис. 97). Характер работы цепей определялся при вращении непосредственно в печи. Наблюдения за работой свободновисящих, навешенных в шахматном порядке, цепей показали их низкую эффективность по очищению корпуса печи от материала. Концы цепей длиной 2,4 м при вращении в месте подъема материала создавали клубок, который ограничивал свободное скольжение цепей по корпусу. Цепь освобождалась из клубка лишь тогда, когда ее закрепленный конец поднимался почти в верхнюю точку печи. Скованность движения цепей отчетливо наблюдалась в присутствии материала.

Наблюдения за работой цепей позволили прийти к выводу о необходимости навески свободновисящей цепной завесы в шесть заходов по винту, что позволяло повысить подвижность каждой цепи и затруднить налипание материала на корпус. При навеске шестизаходной свободновисящей цепной завесы, кроме того, учитывалась необходимость быстрого продвижения вязкого материала на участке вероятного образования кольца, увеличения диапазона (участка цепи), на котором материал перс содит от жидкого состояния к сухому, и раскрепощение каждой цепи, т. е. увеличение свободы движения цепи по корпусу.

|

|

|

УчастокJt. K* 1J?/мК |

|

5000 |

|

12000 |

FJJJJ ' 1

12000

|

J >- |

[ "> Зоо І |

J00 |

І |

|

І *v |

1 |

|

Развертке |

|

Участок-И |

|

Участок • I |

РИс. 97. Схема навески цепной завесы, предотвращающей кольцеобраэо-

Вание.

Угол наклона спирали винта к образующей цилиндра печи был выбран 60°. Заход винта способствовал продвижению материала вдоль оси печи, при вращении под материал сначала входила та часть винта, которая находилась ближе к холодному концу, и при выходе из материала как лопасть шнека продвигала материал в сторону горячего конца печи. Цепи крепились к корпусу печи на скобах. Навеска цепей производилась следующим образом: шаг навески по окружности печи 1880 мм, шаг навески по винту 320 мм. Такая схема навески выбрана не случайно. Навешенные по окружности цепи (6 пл./ с шагом 1880 мм при работе печи не соприкасались друг с другом, поскольку их длина равна шагу навески—1900 мм, а, следовательно, не сдерживалось свободное движение цепей по корпусу печи при вращении. Это не давало материалу задерживаться на корпусе печи. Шаг навески цепей по винту 320 мм выбран с таким расчетом, что цепи при опускании на корпус печи своими свободными концами укладывались одна к другой ровным ковром. Материал при движении попадал на этот ковер, с которого при вращении передавался цепями на другой участок такого же ковра, выстланного следующими цепями, и т. д. Коэффициент плотности навески цепей на участке винтовой завесы составил 1,7 м2/м2. После навески шестизаход - ной винтовой свободновисящей цепной завесы образование шламово-солевых колец прекратилось.

Второй метод предотвращения кольцеобразования заклю

чался в уменьшении количества водорастворимых щелочных солей в шламе. Это было достигнуто путем прекращения возврата пыли электрофильтров на пяти печах путем ее обжига в отдельной печи. В этих условиях образование колец прекратилось на печах, работавших на чистом шламе, даже при высокой плотности цепной завесы. На последней же печи, хотя количество растворимых соединений повысилось в несколько раз, при малой поверхности цепной завесы кольца не возникали. Объясняется это тем, что насыщение рассола солями наступало за цепным теплообменником, а т. к. здесь поверхность теплообмена в 5—6 раз меньше, чем в цепях, то скорость испарения влаги была небольшой и, следовательно, не наступала массовая кристаллизация, и не цементировалось кольцо.

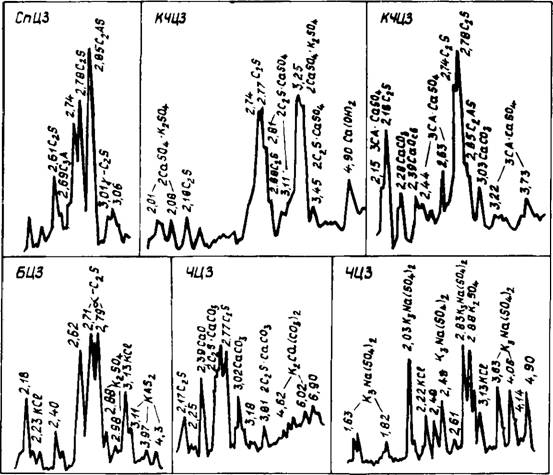

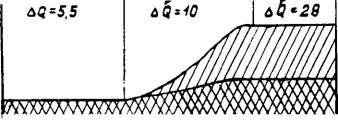

3) . Материально-солевые кольца в литературе имеют различные названия — спурритовые, сульфатные, материальные, в зависимости от преобладающей фазы в них. По нашим данным, в составе наростов на указанном участке печи могут быть следующие соединения: 2C2S • CaC03, K2S04,. ЗСА •

. CaS04, 2C2S - CaS04, C2AS, 2CaS04 • K2S04 KAS2, K3Na(S04)2, NaKC03, CaC03, CaO, C2S, KC1 (рис. 98). Механизм образования данного типа колец также связан с возникновением и уменьшением или полным исчезновением жидкой фазы. Вследствие повышенного содержания щелочных соединений в материале печи, как установлено в главе 2, при температуре 750—900°С может возникнуть до 20% низкотемпературного расплава. В последующем в результате декарбонизации СаС03 уменьшается доля жидкой фазы, что и приводит к кристаллизации и твердению массы и образованию наростов и колец.

4) . Материально-клинкерные кольца чаще всего возникают в начале зоны спекания. Эти кольца в основном состоят из незавершенных продуктов обжига цементного клинкера. При достаточно высоком содержании свободной извести (5—10%) и светло-сером цвете они имеют высокую прочность, иногда даже выше, чем основная обмазка в зоне спекания.

Этот факт свидетельствует о том, что при относительно низкой температуре обжига в данных условиях имелось большое количество расплава. Это явление можно объяснить, исходя из работ Юнга [37] и Барбанягрэ [246]. При высокой скорости продвижения материала в зоне декарбонизации тепловые процессы опережают химические реакции. В этих условиях компоненты шихты успевают быстро нагреваться до 1200— 1300°С и могут еще состоять из значительного количества

|

Рис. 98. Состав материально-солевых колец. |

Несвязанных СаО и Si02. При достижении основности части шихты около единицы может образоваться при этих температурах около 50% расплава. В последующем, насыщаясь оксидом кадьция, выкристаллизовываются C2S и C^S, количество жидкой фазы уменьшается, и образуется нарост. Возникнув на начальной стадии, кольцеобразование интенсивно саморазвивается, т. к. увеличивается разность температур поверхности кольца и материала за кольцом, что усугубляет положение.

Таким образом, причина образования подобного вида кольца связана с недостаточной подготовкой материала до зоны спекания и высоким контрастом теплового поля печи на данном участке. Поэтому такие явления обычно наблюдаются при работе на коротком теплонапряженном дальнем факеле и могут быть предотвращены рациональным режимом сжигания топлива, показанным в разделе 4.4.

5). Клинкерные (зольные) кольца возникают на стыке зон спекания и охлаждения. Механизм их образования связан с резкой кристаллизацией клинкерного расплава. В ранних работах они получили название зольных колец, т. к. их возникновение увязывалось с легкоплавкой золой топлива. Однако, наблюдениями установлено, что подобные кольца образуются и при сжигании беззольных топлив: газа и мазута. Обычно причина заключается в высококонтрастном поле на границе зон. Оно вызывается коротким теплонапряженным факелом и холодным вторичным воздухом. Причем здесь так же, как и в предыдущем случае, процесс саморазвивается. При возникновении сначала небольшого кольца, кромка его охлаждается сильнее, а за кольцом клинкер перегревается больше, и вследствие этого происходит быстрый рост кольца по охлажденной кромке. Для предотвращения колец здесь также рекомендуется работать на относительно удлиненном факеле и особо важно обеспечить высокую температуру подогрева вторичного воздуха, ни в коем случае не допуская подсосов через неплотности в головке печи и уплотнении.

В результате проведенных физико-химических и тепло- технологических исследований пяти видов колец предложен единый механизм их образования. Во всех случаях процесс кольцеобразования связан с существованием или возникновением и исчезновением или уменьшением жидкой фазы.

Для первых двух видов колец это обусловлено испарением исходной воды шлама с высыханием и отвердеванием материала, которое во втором случае усугубляется кристаллизацией щелочных солей с цементацией массы. Третий тип колец в зоне декарбонизации образуется в результате временного возникновения при 750—900°С высокоподвижного эвтектического расплава в системе щелочных солей и карбоната кальция. Карбонатный расплав пропитывает большую массу материала, с повышением же температуры происходит выделение С02 из системы с уменьшением количества и увеличением вязкости жидкой фазы, что и является причиной образования и отвердевания кольца. В четвертом случае повышение количества

В четвертом случае повышение количества жидкой фазы при 1200—1300°С обусловлено низкой основностью силикатного расплава, близкого по составу к металлургическим шлакам. Уменьшение же расплава происходит вследствие взаимодействия СаО с жидкой фазой и последующей кристаллизации высокоосновных силикатов кальция, что и приводит к затвердеванию кольцевого нароста. На последней стадии клинкерный расплав исчезает в результате охлаждения материала. Предварительный перегрев клинкера и, следовательно, увеличение доли жидкой фазы и последующее резкое охлаждение способствуют образованию кольца.

4.4. Теплотехнологические основы интенсификации обжига клинкера во вращающихся печах

Интенсификация процесса обжига портландцементного клинкера в современных вращающихся печах сводится к решению следующих основных задач:

— улучшение качества;

— увеличение производительности печи;

— повышение стойкости футеровки;

— снижение удельного расхода топлива;

— уменьшение пылевыноса из печи.

Способы повышения качества клинкера при использовании различных видов топлива и в присутствии примесей показаны в главах 4.1. и 4.2. В данном разделе рассматриваются методы решения остальных теплотехнологических задач. Важнейшей из них является снижение удельного расхода тепла, т. к. при этом одновременно обеспечиваются увеличение производительности печи, стойкости футеровки, и вследствие снижения скорости газового потока, значительно уменьшается пы- леунос.

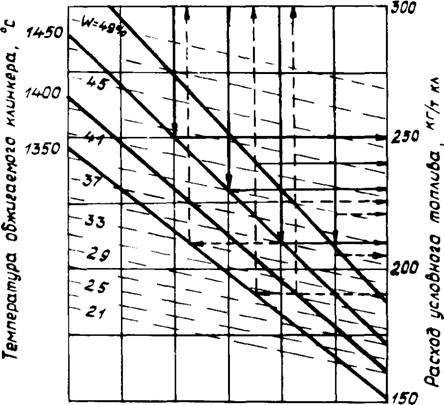

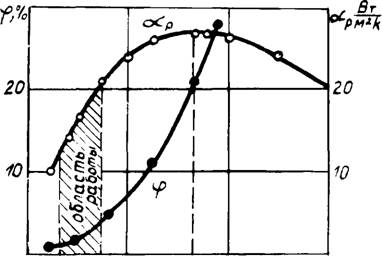

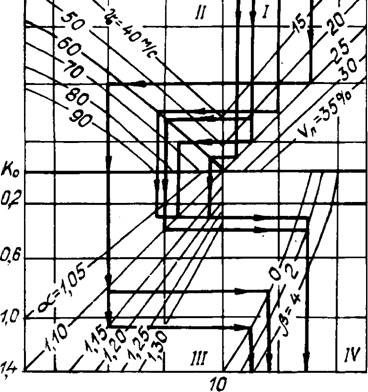

При рассмотрении вопроса снижения удельного расхода тепла необходимо исходить из взаимосвязи расходных статей теплового баланса, теоретические основы которой изложены в разделе 3.1. На основании этих положений первостепенная роль отводится экономии высокотемпературного тепла в горячей части печи. В результате экспериментов на промышленных вращающихся печах 10 цементных заводов установлено (рис. 99), что коэффициент теплопотерь, определяющий значимость тепла в высокотемпературных зонах, в практических условиях колеблется от 2 до 5. На рис. 100 и в табл. 53 показано, при каких величинах теплопотерь в горячей части печи они оеределяют общий расход тепла, и при какой влажности шлама они утрачивают первостепенное значение. Чтобы определить удельный расход по номограмме, необходимо при соответствующих теплопотерях в горячей части печи или кпд

НГ/Т НА

|

АО, пряма л экономия КЗ |

|

I! |

До.-5" І

AQ фактическая экономия

|

1 nil 1 1 |

II 1111111 1 _L L11I |

||

|

T 1 и I I 1 г |

|||

|

-т |

Гзн-ев |

I! |

Рис. 99. Изменение значимости экономии тепла по длине

Печи.

Холодильника опустить вертикаль сверху вниз до первого пересечения с ограничивающим параметром (влажностью шлама или температурой обжигаемого клинкера). Горизонтальная прямая и определяет удельный расход тепла.

В качестве примера проследим влияние теплового кпд холодильника на удельный расход тепла при температуре обжигаемого материала 1450°С и влажности 39%. При г]х = = 0,6 удельный расход топлива QT составит 250 кг/т клинкера; если увеличить кпд на 10% (г]х — 0,7), удельный расход составит 230 кг/т. Общая экономия AQT = 20 кг/т, тогда как прямая экономия за счет лучшего охлаждения клинкера составляет всего = 4 кг/т. Следовательно, коэффициент теплопотерь

Т=^0т----- ^ Если же еще увеличить т]х до 0,8, то вследствие ог-

Раничения по влажности шлама удельный расход топлива снизится до 226 кг/т и при том же Aq=4 кг/т составит всего ЛОт = 4 кг/т, т. е. т=1. В первом варианте при т]х=0,7 снижение влажности шлама ниже 39% не даст экономию тепла и только приведет к увеличению температуры отходящих газов и пылеунос а из печи. Если же при достижении цх=0,8 снизить W[u до 35%, то удельный расход топлива может быть доведен до 210 кг/т. То же значение Qт = 210 кг/т может быть достиг-

And холодильника 0,5 Д6 0,7 0,8 0,9

|

|

Рис. 100. Взаимное влияние отдельных параметров на

Экономию топлива.

Нуто и при т1х = 0,63, но при этом необходимо снизить влажность шлама до 33% и найти способ снижения температуры обжига клинкера до 1350°С. Другие возможные варианты экономии топлива приведены на рис. 100 и в табл. 53. Данные примеры наглядно показывают, что при оптимизации обжига клинкера в первую очередь необходимо снижать потери тепла и интенсифицировать теплообмен в горячей части печи, и лишь затем снижать влажность шлама и осуществлять подбор рациональных теплообменных устройств.

В действующих в настоящее время промышленных агрегатах экономия тепла в горячей части печи сводится к уменьшению теплопотерь с клинкером, через корпус в высокотемпературных зонах и с газовым потоком путем улучшения теплообмена, а также снижению теплового эффекта клинкерообразования изменением компонентного состава сырья. Уменьшение потерь

|

Таблица 53 Влияние отдельных факторов на экономию топлива

|

|

0,60 1450 39 42 250 0,60 1450 35 42 250

|

Тепла с клинкером и увеличение энтальпии вторичного воздуха осуществлялось специалистами [299, 462—474] и нами [432, 274] путем конструктивных изменений горячего конца печи и холодильника.

При оптимизации режима работы колосникового холодильника решаются следующие основные задачи:

— максимальное использование тепла охлаждаемого клинкера с поддержанием высокой температуры и количества вторичного воздуха;

— резкое охлаждение клинкера до температуры ниже 100°С с тем, чтобы в последующем обеспечить эффективность помола цемента в мельницах и устойчивую работу транспортных, складских и дозирующих устройств;

— предотвращение пылевыделения из системы холодильника и клинкерного транспортера;

— увеличение срока службы колосников.

Важнейшим показателем эффективности работы холодиль - лика является его тепловой кпд. Только при достижении кпд холодильника не менее 0,8 обеспечивается экономичная работа п^чей мокрого способа производства. Несмотря на то, что потери тепла, связанные с охлаждением клинкера, составляют всего около 5% от общего расхода тепла, экономия по данной

Статье теплового баланса имеет первостепенное значение. Сущность такой высокой эффективности экономии тепла при охлаждении клинкера заключается в том, что часть теплоты топлива заменяется теплотой горячего вторичного воздуха, при этом снижаются объем и скорость топочных газов, и значительно повышается теплообмен в печи. На практике это приводит к уменьшению температуры отходящих газов, улучшению условий образования обмазки в зоне спекания и снижению температуры корпуса печи.

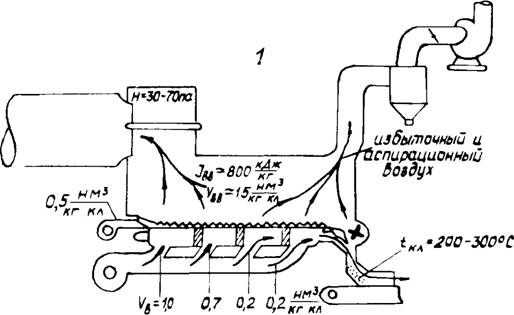

Совершенствование конструкции холодильника в основном должно быть направлено на обеспечение рационального аэродинамического режима, что одновременно приводит к улучшению теплотехнических параметров его работы. При этом необходимо предусмотреть: 1) максимальное - продувание воздуха через первую тележку горячей камеры; 2) обеспечение малого разрежения (10—20 Па) в головке печи при достаточном количестве и высокой температуре вторичного воздуха; 3) предотвращение выброса запыленного воздуха в приямок клинкерных транспортеров.

Модернизация колосникового холодильника включает комплекс конструкторских и технологических решений, показанных на рис. 101, из которых важнейшими являются следующие. Установка дополнительных и уплотнение межкамерных перегородок, вынос за пределы корпуса приводных механизмов, изменение системы газоходов с тем, чтобы весь воздух на охлаждение клинкера подавать под горячую камеру холодильника.

При существующей системе аспирации наблюдается большая запыленность в приямках клинкерных транспортеров. Дополнительная запыленность создается работающей дробилкой, которая, перекрывая сечение, затрудняет прохождение аспирационного воздуха и как вентилятор нагнетает запыленный воздух в клинкерную течку. В этих условиях машинист печи вынужден полностью открывать шибер аспирационного вентилятора и тем самым одновременно отсасывать и выбрасывать в атмосферу горячий воздух из надрешеточного пространства холодильника, что существенно увеличивает тепло - потери и снижает кпд агрегата. Создается ситуация, когда режим работы печи регулируется по состоянию запыленности на клинкерных транспортерах.

Поэтому при модернизации необходимо разделить потоки холодного аспирационного и горячего технологического воздуха. Для этого устанавливается дополнительный технологи-

249

|

|

|

Ja 0-1 ООО |

|

Технологический шибер |

|

'точный 'X |

|

T^60~B0°C |

|

К А ж КҐ V8S * кг на |

|

Аспирациончый Ьоздук |

|

0,5-н-м- ' иг кл |

|

WW |

Избыг ^bcsdy.

РЧС* Схема колосникового холодильника до (1) и после (2)

ЙЯГ модернизации.

Ческий шибер на участке от холодильника до циклона и обводной аспирационный газоход.

Достаточно часто количество вторичного воздуха сдерживается зауженным сечением шахты и низким сводом холодильника. В этих условиях наблюдаются высокая скорость вторичного воздуха, большое разрежение в головке печи и, следовательно, значительные подсосы холодного воздуха, обратный вынос клинкерной пыли из шахты холодильника в печь. Это приводит к нарушению процесса горения топлива и резкому снижению стойкости футеровки. Поэтому во всех случаях следует расширить приемную шахту холодильника и максимально поднять свод в горячей камере. В шахте не должно быть боковых выступов, которые приводят к завихрению вторичного воздуха и нарушению процесса горения топлива. Желательно, чтобы сечение шахты было не менее сечения печи. В случае крайней необходимости для расширения шахты даже возможно укорочение печи.

Горячий выходной конец печи должен иметь сечение, равное сечению всей печи, т. е. не иметь конуса. Конус выходной части печи затрудняет ведение технологического процесса и организацию горения топлива, поэтому его следует заменить на цилиндрическую обечайку. При этом обеспечивается: уменьшение слоя материала в зоне спекания, исключающее пережог и пыление клинкера, что повышает его качество и облегчает эксплуатацию печи и холодильника; подача при оптимальной скорости необходимого количества воздуха из холодильника в печь; рациональная организация горения топлива, способствующая образованию обмазки и увеличецШ| срока службы огнеупора.

При модернизации и подборе оптимальных режимных ¥|ра - метров работы холодильника на ряде цементных заводов нами получены следующие результаты: 1) снижение температуры выходящего клинкера с 200—300 до 60—80°С; 2) уменьшение общих теплопотерь с клинкером и аспираци - онным воздухом с 15 до 8 кг/т; 3) повышение теплового кпд с 0,6 до 0,8. При этом одновременно снижались температура отходящих газов на 30—60°С; температура корпуса в зоне спекания с 350 до 250°С и общий расход топлива на обжиг клинкера на 10—20 кг/т, стойкость футеровки повышалась в 2—3 раза.

Наиболее рациональный способ снижения теплопотерь через корпус сводится к обеспечению защитной обмазки на огнеупорной футеровке. При этом одновременно значительно увеличи-

|

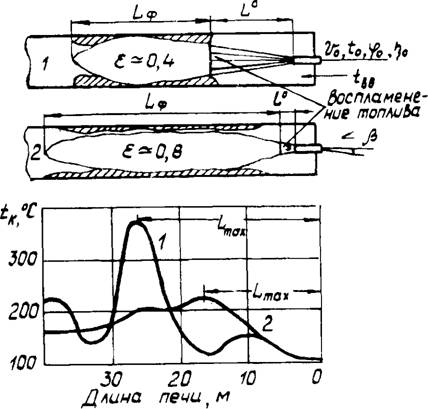

Рис. 102. Влияние фронта воспламенения топлива на форму факела, обмазку и температуру корпуса печи при нерациональном (1) и рациональном (2) сжигании Топлива. 1ф—длина факела, м; L°—расстояние от устья горелки до точки воспламенения топлива, м; Lmax—расстояние от входа печи до точки с максимальным значением температуры корпуса печи, м. |

Вается стойкость футеровки, что является важной самостоятельной технологической задачей. Эти задачи решаются, как правило, совместно с оптимизацией теплообмена в пламенном пространстве путем рационального сжигания топлива и формирования оптимальной структуры факела во вращающейся печи.

В результате наших исследований (раздел 3.3) установлено, что достаточно интенсивный теплообмен без перегрева отдельных участков зоны спекания обеспечивается путем увеличения степени черноты факела с некоторым уменьшением его максимальной температуры, когда тепло передается более равномерно по длине факела, а не концентрируется на коротком участке. Основным параметром, определяющим рациональное сжигание топлива, является расстояние от точки воспламенения топлива до устья форсунки—L° или расстояние Lmax

5S0 450 350 Uh'C

|

Рис. 103. Взаимное влияние управляющих воздействий на интенсивность горения и длину факела. V„—содержание летучих, %; vc — скорость вылета топливно-воздушной смеси, м/с; а—коэффициент избытка воздуха; —угол наклона форсунки, %; tBB — температура вторичного воздуха, °С; 1_ф—длина факела, м; K0 = L°/Dn—определяющий критерий; L0— расстояние от устья горелки до воспламенения топлива, м; Dn—диаметр печи, м. |

|

20 30 LPfM |

От входа печи до точки с максимальным значением температуры корпуса (рис. 102). Способ управления процессом обжига клинкера во вращающейся печи защищен авторскими свидетельствами № 1211575, 883631, 1043459.

Для печей различных типоразмеров удобнее пользоваться безразмерным критерием K() = L°/Dn, где Dn— диаметр печи. Взаимное влияние различных управляющих параметров на критерий К0 и длину факела при сжигании угольного топлива показано на рис. 103.

Параметры, обеспечивающие рациональный и нерациональный факел при сжигании угольного топлива, сведены в табл. 54.

Таблиц а 54

Влияние параметров работы печи на характеристику факела

|

Ьо Сл

|

|

1,2 |

*ВВ. °С |

430*/600 |

Фпв. % |

1,2- V, |

0,8-Vr| |

|

А |

1,1 |

Vo, м/с |

82 |

55 " |

|

|

ZP, % |

+ 1,5 |

||||

|

3,4 |

T„B. °С |

430*/600 |

А |

1,15—1,25 |

1,03—1,08 |

|

Vo, м/с |

70 |

Нпк, Па |

1300 |

750 |

|

|

^р, % |

+ 1,5 |

||||

|

5.6 |

Vo, м/с |

65 |

T»B. °С |

330*/450 |

520*/660 |

|

А |

1,08 |

||||

|

Zp, % |

+ 1,5 |

||||

|

1 1 |

Vo, м/с |

68 |

ZP. % |

- (2-0) |

+ (1-3) |

|

А |

1,1 |

Ь, мм |

150 |

520 |

|

|

T °С ВВ' ^ |

470*/620 |

H, мм |

250 |

350 |

Обозначения: <рпв — доля первичного воздуха, %; Нпк — разрежение в пыльной камере, Па; b — смещение форсунки от вертикальной оси в сторону материала, мм; h — смещение форсунки от горизонтальной оси вниз, мм; Zp— угол наклона форсунки, % (плюс — наклон вниз на материал, минус — подъем вверх от материала); t*BB — температура, замеренная отсасывающей термопарой.

Так как процесс горения твердого топлива в значительной мере зависит от степени подготовки угольного порошка и количества первичного воздуха, являющегося одновременно сушильным агентом при наиболее распространенной замкнутой схеме помола, необходимо в первую очередь обеспечить рациональную работу углеподготовительного отделения.

Наиболее распространенный недостаток — нехватка кондиционного угольного морошка для стабильной работы печи — вызван низкой сушильной или размольной производительностью мельницы. При низкой размольной производительности необходимо осуществить догрузку мельницы или подбор ассортимента мелющих тел.

Однако, случай, когда производительность установки сдерживается размольной производительностью мельницы, достаточно редкий. Обычно работу агрегата сдерживает сушильная производительность, что вызвано недостатком сушильного агента. Это связано со значительными подсосами холодного воздуха по тракту, большими сопротивлениями отдельных участков системы и нерациональной работой топки. Величину и места подсосов рекомендуется находить по изменению состава газов вдоль угольного тракта. Необходимо помнить, что с уменьшением температуры уменьшаются объем и вязкость воздуха, и через равные отверстия пройдет большее количество холодного воздуха, чем горячего сушильного агента. Следовательно, в ликвидации подсосов нет мелочей, и уплотнение тракта надо выполнять тщательнейшим образом. Опыт работы Семипалатинского и Тонкинского заводов показал, что при видимом отсутствии отверстий, подсосы холодного воздуха могут составлять 300—500%.

Для выявления участков больших сопротивлений рекомендуется вдоль газового тракта высверливать отверстия диаметром 8—10 мм и затем при помощи u-образного манометра определять статический напор в различных сечениях. По перепаду напоров рассчитывается сопротивление отдельных участков. Если величины сопротивлений существенно отличаются от нормативных, необходимо более тщательно исследовать аномальный участок. Причины отклонений обычно заключаются в нерациональном расположении газоходов, течек и других элементов системы.

Для уменьшения гидравлического сопротивления и подсосов холодного воздуха рекомендуется выполнять следующие мероприятия. Снять выходную решетку мельницы, установить обратный шнек в выходной горловине и изменить расположе - ниє примыкающего к мельнице газохода так, чтобы угол наклона был не менее 45° (рис. 104). Это позволяет снизить сопротивление мельницы на 500—1000 Па и подсосы — на 100— 150%. При таком подводе угля и сушильного агента предотвращается попадание и возгорание угля во входном газоходе, ликвидируется сопротивление, создаваемое течкой и слоем падающего угля, уменьшаются подсосы холодного воздуха через питатель сырого угля, и осуществляется подогрев и подсушка исходного топлива до мельницы, что существенно облегчает помол на начальной стадии и, следовательно, улучшает сушильную и размольную производительность мельницы. Снизить подсосы через течку можно установкой затвора-мигалки.

Подобные мероприятия, выполненные на Семипалатинском и Топкинском заводах (табл. 55), позволили снизить подсосы воздуха по тракту на 150—250%, обеспечить качественную подготовку угольного порошка до влажности 1—2% и тонкости помола 10—15% по остатку на сите 008. При этом угольное отделение полностью обеспечивало бесперебойную работу печей в зимнее время при морозах до минус 45°С и исходной влажности угля до 12%.

В некоторых случаях недостаток сушильного агента возникает вследствие неправильной эксплуатации топки. В практике встречаются случаи, когда температура газа на входе в мельницу всего 200—250°С, а в топке настолько высока, что она зашлаковывается, и оплавляется шамотный кирпич. Причина подобных явлений заключается в следующем. С повышением температуры газа в топке уменьшается его плотность и, следовательно, более горячий газ устремляется вверх под свод топки. Если в этих условиях имеются отверстия в нижней части топки для удаления шлака, то через них холодный воздух устремляется в смесительную камеру и далее к мельнице. Таким образом, горячий газ остается под сводом топки и перегревает ее, а холодный—направляется в мельницу. Поэтому при наладке работы топки необходимо несколько увеличить подачу холодного воздуха под свод топки, проделав в стенках соответствующие отверстия с шиберами, и снизить долю подсосов воздуха в нижней части топки и смесительной камере путем уплотнения соответствующих отверстий. Кроме того, можно несколько приподнять переходное окно из топки в смесительную камеру. Эти мероприятия проверены и оправдали себя на Семипалатинском заводе.

Известно, что с увеличением доли первичного воздуха интенсифицируется горение топлива, и порой снижается стой-

|

|

|

Рис. 104. Замкнутая система углеприготовления до (1) и после усовершенствования (2). 1 —бункер сырого угля; 2—питатель сырого угля; 3—течка сырого угля; 4—течка возврата крупки; 5—топка; 6—смесительная камера; 7—газоход сушильного агента; 8—мельница; 9—сепаратор; 10— циклон; 11—ячейковый затвор; 12—бункер сухого угольного порошка; 13—питатель угольного порошка; 14, 20, 22—шибер; 15—вентилятор; 16—форсунка; 17—печь; 18—выходная решетка мельницы; 19—газоход возврата сушильного агента; 21—обратный трубошнек. |

257

Т а б л и ц а 55

|

Параметры работы системы углеприготовления

|

|

Исходные |

|

Разрежение (напор) |

КПа |

0,1 |

0,2 |

1,7- |

1,8 |

2,0- |

2,5 |

2,7- |

-3,0 |

1,8 S |

|

Скорость газа |

М/с |

12- |

-15 |

15 - |

18 |

16- |

-20 |

16- |

-20 |

75- 90 |

|

Температура |

°С |

200.. |

250 |

40- |

50 |

40- |

50 |

40- |

-50 |

40 50 |

|

Остаток на сите 008 |

/о |

— |

30- |

-40 |

16- |

-22 |

1 |

-3 |

1—3 |

|

|

Влажность угля |

/о |

8- |

12 |

3- |

-5 |

3- |

-5 |

3- |

-5 |

3-5 |

|

Доля первичного воздуха |

/о |

— |

30 35 |

|

Достигнутые Разрежение (напор) кП< |

TOC o "1-3" h z Скорость газа м/<

Остаток на сите 008 %

Влажность угля %

Доля первичною воздуха %

кость футеровки. Вследствие этого часто возникает необходимость снизить количество первичного воздуха. В то же время угольное отделение требует высоких скоростей в газоходах — 17—22 м/с и не позволяет уменьшить долю первичного воздуха. Поэтому рекомендуется осуществлять рециркуляцию части воздуха в системе. При эксплуатации котельных агрегатов широкое распространение получил возврат газа во входную горловину мельницы. На цементных заводах подобную рециркуляцию осуществляют в выходную горловину мельницы. Это обеспечивает нормативные скорости в угольной системе и позволяет снизить долю первичного воздуха до требуемой величины — 20—25%.

|

1,2- |

-1,4 |

1,8- |

-2,1 |

2,2 |

-2,5 |

1,3— 1,6 |

|

18 |

-20 |

18 |

20 |

16 |

18 |

50 70 |

|

70- |

-80 |

70 |

-80 |

70- |

-80 |

70— 80 |

|

30- |

-40 |

12 |

-15 |

1 |

3 |

1 3 |

|

I- |

-2 |

1- |

-2 |

1 |

-2 |

1 —2 |

|

— |

- |

20- 25 |

|

8—12 |

Стабильность подачи угля через пылеугольный питатель, в основном, зависит от конструкции и тщательности исполнения питателя, способа сочленения его с бункером, вида и размеров эжекционного смесителя под течкой угольного порошка. При недостаточной плотности питателя и незаполненном бункере и

в результате избыточного давления в течке под ним воздух проходит в бункер, аэрирует и повышает текучесть угольного порошка, что приводит к самопроизвольному увеличению подачи угля в печь. Из известных наилучшее уплотнение можно осуществить при применении лопастного питателя.

Устанавливать такой питатель следует так, чтобы обеспечивалось полное заполнение обоих роторов угольным порошком, особенно вблизи вала. Принцип уплотнения питателя основан на том, что сам угольный порошок является затвором, т. е. он должен полностью заполнять все ячейки ротора. Поэтому при установке и изготовлении питателя необходимо выполнять следующие условия. Отверстие в бункере угольного порошка и диаметр рыхлителя должны быть несколько больше диаметра ротора. Высота лопастей верхнего ротора должна быть на 25— 35 мм больше нижнего, чтобы всегда обеспечивать заполнение нижнего ротора. Загрузочные отверстия в дисках над роторами должны быть по радиусу больше или равны ячейкам ротора. Для снижения статического давления воздуха в течке до 1000— 2000 Па диаметр диффузора должен быть на 50—100 мм меньше наконечника форсунки. Действенность данных мероприятий проверена на Савинском заводе.

Увеличение поступления угля через циклон возникает при нарушениях режима работы аэродинамики угольного отделения. Причина их заключается в неравномерном питании мельницы сырым углем и низких скоростях пылегазового потока в системе. При низкой скорости газа степень очистки циклона может достигать 0,93. При незначительном изменении режима работы установки — увеличении скорости потока или уменьшении тонкости помола — степень очистки циклона может снизиться до 0,85, вследствие чего масса угля, поступающего в печь с газом через циклон, увеличивается на 1 —1,5 т/ч. Для устранения данного явления необходимо обеспечить стабилизированное питание мельницы сырым углем и нормативную аэродинамику тракта. Перебои, возникающие обычно из-за угля в бункере, можно устранить увеличением выходного отверстия и формой бункера с тем, чтобы отдельные стенки были вертикальными.

При сжигании газообразного топлива следует добиваться факела с высокой степенью черноты, когда сырой материал просматривается под факелом, а не через факел. При применении в качестве горелки прямой трубы для полного сжигания топлива необходимо обеспечить скорость вылета до 350— 400 м/с. При этом струя газа далеко выбрасывается в печь, и

259

Получается короткий нерациональный факел. Поэтому необходимо применять регулируемые горелки типа ГРЦ, ЮГЦ и ВРГ. Наиболее широкие пределы регулирования имеет горелка ВРГ. Преимущество ее заключается в том, что она позволяет обеспечить близкое воспламенение топлива и полное его сжигание при скоростях вылета газа 180—220 м/с. Ниже приводятся результаты испытания горелки на печи 4Х 150 м Чимкентского завода (табл. 56).

|

Таблица 56 Результаты испытаний печи 4X150 м Чимкентского завода

|

|

1 |

Расход шлама на печь с влажностью 38,5 % |

Т/ч |

100,5 |

100,5 |

100,5 |

|

2 |

Производительность по клинкеру |

— «»— |

35,9 |

38,3 |

39,1 |

|

3 |

Пылевынос |

—«»— |

7,5 |

4,1 |

3,0 |

|

4 |

Расход газа |

М'7ч |

6525 |

6626 |

6675 |

|

5 |

Расход условного топлива |

Кг/т |

215 |

205 |

204 |

|

6 |

Состав отходящих газов: |

||||

|

Со2 |

/О |

22,8 |

23,6 |

24,4 |

|

|

О2 |

— « » —- |

2,0 |

1,6 |

1,2 |

|

|

N2 |

— « » — |

75,2 |

74,8 |

74,4 |

|

|

7 |

Коэффициент избытка воздуха |

— |

1,11 |

1,08 |

1,06 |

|

8 |

Температура аспирационного |

°С |

182 |

183 |

184 |

|

9 |

Воздуха |

Тыс. м3/ч |

|||

|

Количество аспирационного воздуха |

17,8 |

15,2 |

15 |

||

|

10 |

Количество вторичного воздуха |

— « » — |

60,5 |

59 |

57,7 |

|

11 |

Температура вторичного воздуха по прибору |

°С |

710 |

740 |

760 |

|

12 |

Расход сухого сырья |

Кг/кг |

1,715 |

1,616 |

1,577 |

Испытания печи проводились на трех режимах: 1—на дальней зоне, при отключенном завихрителе горелки; 2—на средней зоне, при введенном завихрителе на 50%; 3—на близкой зоне, при включении завихрителя на 100%. Только изменением лопаток в горелке удалось повысить производительность печи на 3,2 т/ч и снизить пылевынос на 4,5 т/ч.

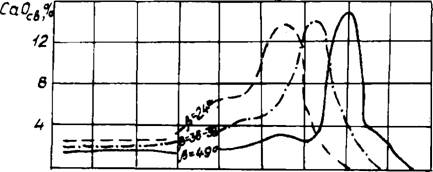

Дополнительно на промышленной вращающейся печи 4Х X 150 м ЧЦЗ изучалось влияние режима горения топлива на процессы клинкерообразования. Эксперименты проводились при различных углах раскрытия факела — 22—24°, 36—38°,

49—50°. После работы печи в течение недели с соответствующим углом раскрытия факела производились ее остановка, охлаждение, отбор и анализ проб материала по длине. Из представленных на рис. 105 результатов видно, что с увеличением угла раскрытия факела происходит смещение процессов усвоения СаОсв и агрегирования клинкера к выходному обрезу печи, что, в соответствии с результатами раздела 4.1, позволяет также предотвратить клинкерное пыление..

При оптимизации режима горения жидкого топлива следует в первую очередь подогревать мазут до температуры 100— 160°С, обеспечивающей вязкость 1—2°ВУ.

|

Рис. 105. Влияние угла раскрытия факела на содержание СаОсв по длине печи. |

|

15 ЗО 45 60 75 90 105 120 135 150 м |

В последние годы в различных отраслях промышленности наблюдается тенденция совместного сжигания различных видов топлива, а также использования других видов энергии. Такое же направление развивается и в цементной промышленности. Основная трудность комбинированного сжигания заключается в том, что каждое топливо предъявляет различные требования к организации горения. Если газообразное топливо готово к сжиганию и его нужно только смешать с воздухом, то жидкое топливо требует подогрева, при этом важную роль играют состав и свойства мазута. Неодинаковое время сгорания обусловливает различия в длине и излучающей способности факела при одинаковых теплопроизводительности и избытке воздуха. Жаропроизводительность топлива также неодинакова. Условия горения при совместном сжигании различных видов топлива усложняются еще и тем, что низкотемпературный газ охлаждает мазут и тем самым затрудняет его диспергацию и горение. Поэтому задача создания эффективных горелочных устройств достаточно сложна и требует дальнейших исследований. Наряду с этим в настоящее время практически отсутст-

Вуют работы но изучению оптимальных условий совместного сжигания газа и мазута, а также режимных условий перехода с одного вида топлива на другой. В связи с этим исследование процесса обжига клинкера при сжигании смеси газообразного и жидкого топлива и особенно в условиях частой смены топлива представляет как научный, так и непосредственный практический интерес.

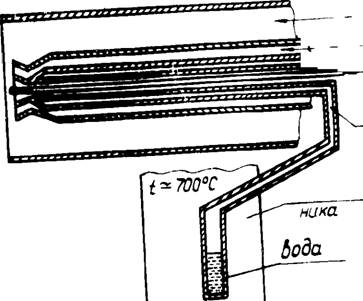

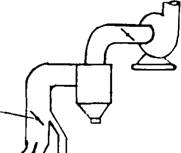

Для решения поставленной задачи совместно со специалистами Южгипроцемента, Старооскольского и Карачаево - Черкесского цементных заводов были разработаны и испытаны на промышленных печах 5X185 м несколько конструкций горелок. При этом выявлены следующие принципиальные положения, которые необходимо учитывать при конструировании форсунок, позволяющие успешно сжигать мазут и газ в любом соотношении, в том числе и только мазут или только газ:

1) предотвращать охлаждение горячего мазута при его прохождении через газовый канал горелки путем теплоизоляции или даже осуществлять дополнительный подогрев мазута с применением тепловых труб;

2) не допускать быстрого смешения мазута с газом на выходе из горелки с тем, чтобы опять-таки предотвратить охлаждение капель мазута и обеспечить хорошую его диспергацию;

3) предусмотреть возможность замены мазутной форсунки без остановки печи при горении газообразного топлива;

4) иметь возможность работать только на газообразном или мазутном топливе, причем переход осуществлять без остановки печи.

Конструкция горелки, удовлетворяющая вышеперечисленным требованиям, показана на рис. 106. Отдельные узлы горелки и подогревателя мазута защищены авторскими свидетельствами № 1132109, 1174673, 1195137, 1200107. Форсунка данной конструкции обеспечивает полное сжигание смеси газа и мазута при содержании кислорода в отходящих газах более 0,8% и а = 1,04. При этом между газом и мазутом допускаются любые соотношения в пределах необходимого расхода топлива.

Совместное сжигание газа и мазута обеспечивает ряд дополнительных преимуществ по регулированию факела и теплообмена в печи. С увеличением доли мазута увеличивается степень черноты и длина факела, и несколько понижается температура пламенного пространства. Эти зависимости рационально используются машинистами при необходимости быстрого разогрева или ослабления печи и при создании защитной

262

8оздцх_

Njas

|

Рис. 106. Газомазутная горелка. |

|

/леплобая rnpySa |

|

Шахта хоюдм- |

Обмазки в различных участках збны спекания. Исходя из вышесказанного, вытекает следующее правило при полной смене одного вида топлива на другой при переходе с мазута на газ рекомендуется зону спекания несколько ослабить, а при переходе с газа на мазут — перегреть.

Важнейшим условием эффективности работы печи при использовании двух видов топлив является идентичность скорости горения при различном соотношении газа и мазута, что контролируется по величине и характеру теплоизлучения корпуса печи. При использовании любого соотношения топлив следует добиваться таких условий горения, при которых температурный максимум оставался бы в оптимальных пределах, согласно рис. 102.

Одним из дополнительных способов регулирования теплообмена в факельном пространстве является подача тонкодисперсного материала с горячего конца печи. Часто таким путем возвращается уловленная в электрофильтрах печная пыль. В литературе и на практике встречаются противоречивые мнения по этому вопросу. Чтобы оценить эффективность этого способа, необходимо рассмотреть его, исходя из вышеприведенных теплотехнических зависимостей. При подаче пыли в факел повышается степень его черноты, но заметно снижается температура горения вследствие диссоциации карбоната каль

ция. При значительной доле СаС03 выделившаяся углекислота смещает реакцию окисления топлива влево, что может приводить к недожогу топлива. Из ранее приведенных данных видно, что содержание твердых частиц в газовой фазе целесообразно повышать до 50, максимум 100 г/кг газа, так как более высокая концентрация мало влияет на степень черноты, и в целом из-за внутреннего отражения и уменьшения температуры факела будет снижать теплообмен в печи. Следовательно, с учетом имеющихся в факеле частиц топлива в корень факела можно подавать до 7—10% пыли электрофильтров от массы клинкера.

Однако, с горячего конца успешно можно вводить значительно большее количество пыли [371]. При этом пыль следует подавать - не в корень факела, а в область максимальной температуры. Для этого пылевая форсунка вводится в печь на 1,5—3 м дальше угольной. Пыль подается в противоположную от материала точку печи, предельно удаленную от факела. При этом несколько экранируется футеровка от факела, следовательно, уменьшаются теплопотери через корпус, и увеличивается стойкость футеровки. Кроме того, при таком расположении пылевой форсунки в факел попадает уже нагретый и декарбо - низированный материал, который не нарушает нормального процесса горения топлива и не вызывает недожога.

При подаче материала с горячего конца возникают еще следующие дополнительные условия теплообмена. Часть тепла от газового потока передается материалу вследствие осаждения и присадки пыли. В тех случаях, когда основная часть пыли оседает в главной тепловой системе, улучшается теплообмен, снижаются потери тепла в горячей части, и в целом уменьшается удельный расход тепла. Если же вводимая с горячего конца пыль уносится в холодный конец, то увеличивается температура отходящих газов, и работа печи ухудшается.

С помощью радиоактивных изотопов нами установлены места присадки пыли, вводимой с горячего конца, в зависимости от режимных параметров печи. Решающее значение при этом имеет скорость газового потока. При нерациональном факеле скорость газа в горячей части печи может возрастать в 1,2—1,5 раза, и подаваемая пыль почти полностью уносится в цепную завесу. Если же обеспечивается оптимальное горение топлива с умеренным расходом тепла, то значительная доля пыли остается в зоне обжига и, следовательно, дополнительно улучшает показатели работы печи. Указанный способ пыле - возврата особенно эффективен при работе печей на угольном

Или мазутном топливе, и легко осваивается на печах небольших размеров, диаметром до 4 м. С увеличением размеров возрастает скорость газового потока в печах, и поэтому внедрение этого способа несколько затруднено. Однако, опыт работы многих заводов показывает, что возврат пыли с горячего конца может быть успешно применен и на печах 5X185 м.

Одним из важнейших условий эффективной работы вращающейся печи мокрого способа являются рациональные конструкции внутренних теплообменных устройств. В настоящее время расчет и подбор цепных завес и других теплообменников осуществляется в основном по средней величине коэффициентов теплообмена, полученных в результате испытаний промышленных печей и исходя из теоретических основ теплообмена в подобных аппаратах [101, 248, 249]. Полученные данные, а также опыты, проведенные на моделях, позволили авторам разработать ряд эффективных теплообменных устройств с высокой величиной теплообмена и транспортирующей способностью, как например, трехзаходную винтовую цепную завесу. В развитие этих работ, для уточнения интенсивности теплообмена при различном состоянии шлама нами проведены исследования на горячей модели цепной завесы.

Модельная установка представляла собой вращающийся металлический барабан диаметром и длиною 500 мм, с навешенными в нем цепями. Через барабан просасывались горячие газы с постоянными исходными расходом и температурой. В барабан наливался шлам с влажностью 40%, и в процессе сушки периодически определялись: влажность материала, масса материала па цепи, температура газа на выходе из барабана. По изменению температуры определялось относительное изменение теплообмена в цепной завесе.

Результаты экспериментов приведены на рис. 107 и свидетельствуют, что в области конвективного теплообмена (I, II— участки) с увеличением пластичности материала и, следовательно, повышением массы и толщины пленки материала на цепях увеличивается интенсивность теплообмена. При снижении влажности шлама ниже критической (25—26%), когда материал переходит в сыпучее состояние, величина регенеративного теплообмена определяется относительным временем пребывания теплообменного элемента в газовом потоке и материале и, следовательно, зависит от заполнения печи материалом.

Для расчета оптимальных условий теплообмена были использованы экспериментальные данные, приведенные в работе [101], когда коэффициент теплообмена от газового потока к

Рис. 107. Эффективность работы цепных завес в

Зависимости от влажности шлама, q—интенсивность теплообмена; m—масса шлама на цепях; А—амплитуда звука от корпуса печи на частоте 1600 герц; I—текучий шлам; II—пластичный материал; III—сыпучий материал.

Цепи равен а! —60 Вт/(м2К), а от цепи к материалу а2 = = 240 Вт/(м2К) • Приняв относительное время пребывания цепи в материале равным т, можно выразить коэффициент регенеративного теплообмена в следующем виде:

__ «і(1 — т) . а2 • т ______ 240 . т(1 — т)

АР а, (1 - т) + «2 • т 1 + Зт

Максимальная величина коэффициента теплообмена — экстремум функции — будет, когда первая производная равна нулю, т. е. при

D(1p = 3т2 + 2т - 1 = Q dT (Зт+1)2 ~~

Это соответствует условиям, когда т = 1 /3, следовательно, необходимо, чтобы центральный угол заполнения печи материалом составлял 120°. Изменение величины коэффициента регенеративного теплообмена при различном заполнении печи материалом показано на рис. 108. Фактическое заполнение печи материалом, определенное по скорости движения материала с применением радиоактивных изотопов, находится далеко от оптимальной области (табл. 57). Согласно проведенным расчетам и экспериментам, необходимо в области текучего и пластичного шлама уменьшить слой материала в печи, т. е. навешивать такую цепную завесу, которая бы максимально увеличива-

|

Рис. 108. Изменение интенсивности коэффициента регенеративного теплообмена ар в зависимости от Заполнения печи ф материалом. тм—относительное время. |

|

О 0,2 0,33 OA Тм |

|

Таблица 57 Повышение эффективности теплообменных устройств

|

Да скорость движения материала по печи. В области же сыпучего состояния материала фактически скорость оказывается значительно выше требуемой, и поэтому на данном участке необходимо путем соответствующей установки теплообменных элементов замедлять движение материала. Следует отметить, что малое заполнение печи материалом приводит не только к недостаточному теплообмену, но еще и значительному сокращению срока службы теплообменных устройств. Это вызвано тем, что в результате длительного пребывания теплообменника в высокотемпературном газовом потоке и незначительного—в материале происходит перегрев элемента, который не успевает охладиться в материале, что и вызывает его интен-

Сивнос сгорание.

В настоящее время в качестве зацепных теплообменников наибольшее распространение получили циклоидные и периферийные устройства, которые, как правило, устанавливаются таким образом, что способствуют продвижению материала и тем самым значительно уменьшают слой в печи. Кроме того, циклоидные теплообменники при этом поднимают материал, ссыпая его по всему сечению печи, и тем самым существенно увеличивают пылеунос. Это явилось причиной того, что на мощных печах практически отказались от применения циклоидных теплообменников.

Для преодоления указанных недостатков нами предложено и осуществлено на Старооскольском заводе иное расположение зацепных теплообменников. Суть предложения сводится к тому, что угол установки теплообменных конструкций изменен против принятого на 90°. При этом из элементов конструкций создается обратный винт, который задерживает движение материала. Согласно проведенным измерениям, слой материала в циклоидах увеличился с 200—300 до 800—1000 мм, скорость потока уменьшилась более чем в 10 раз, теплообменники в нижнем положении полностью перекрываются материалом и тем самым защищаются от быстрого выгорания. В результате проведенных изменений в 1,5—2 раза уменьшился пылевынос из печи, в несколько раз увеличился срок службы теплообменников. При указанном расположении циклоидов увеличился слой материала на последнем участке цепной завесы, что также увеличило срок ее службы. Кроме того, необходимо учесть, что при некотором увеличении слоя материала в печи уменьшается температура поверхности футеровки, увеличивается количество теплоты, передаваемое от футеровки материалу, и снижается температура корпуса печи и теилоиотери в окружающую среду, что фактически и было зафиксировано с помощью индикаторов теплового напряжения.

Интенсификация цементного производства и повышение мощности печных агрегатов требуют совершенствования методов испытаний, наладки и управления вращающимися печами. В процессе наладки современных обжиговых агрегатов нередко приходится решать самые различные по характеру задачи, конечной целью которых является повышение производительности и стойкости футеровки, снижение удельного расхода тепла и повышение качества клинкера.

При решении указанных задач важнейшее значение имеют характеристики состояния материального и газового потоков в

268

Горячей части печи. Необходимая информация о высокотемпературных зонах весьма ограничена или оценивается по косвенным показателям состояния материала в подготовительных зонах и в основном базируется на визуальных наблюдениях машиниста мечи. Эта оценка достаточно субъективна и в значительной степени зависит от квалификации машиниста. Поэтому возникает необходимость постоянного совершенствования методов испытаний, наладки и управления вращающимися печами с целью получения более объективной и оперативной информации о ходе теплотехнологических процессов в высокотемпературных зонах печей.

В основу предлагаемых методов частично решающих эти задачи, положены известные работы [101, 247—251, 281, 322, 325, 475—482, 486, 492—494]. Одной из важнейших информаций о протекании теплотехнологических процессов во вращающихся печах является состав отходящих газов. В большинстве случаев состав отходящих газов используется в процесс испытания печи для определения полноты сжигания топлива и лишь в отдельных случаях — для расчета удельного расхода тепла. На основании нашего опыта установлено, что по газовому анализу можно дополнительно оценивать следующие показатели:

— положение зоны декарбонизации в печи, снижение и увеличение слоя на подходе к зоне спекания, что дает возможность более оперативно управлять процессом обжига клинкера;

— качество клинкера, особенно при сжигании высокосернистого мазута или щелоче - и серосодержащих сырьевых смесей;

— интенсивность горения топлива и, таким образом, теплонапряжение на отдельных участках футеровки печи в зоне спекания.

Основным параметром, определяющим эффективность и стабильность работы вращающейся печи, является выбор оптимального соотношения между количеством обжигаемого материала и расходом топлива. Наиболее объективно рациональное соотношение может быть установлено по параметру СО°2или СО исходя из принципа расчета удельного расхода топлива по составу отходящих газов. Этот принцип заложен в основу оперативного управления вращающейся печью. По величине СОр2можно оценить степень подготовки материала в наиболее теплоемкой зоне декарбонизации. Повышение СО[2 свидетельствует об увеличении количества СО^, выделяющегося из сырья в зоне декарбонизации, и, таким образом, дает возможность значительно раньше, чем это можно определить визуально, установить подход неподготовленного материала к зоне спекания. Это позволяет при наладке и управлении печью заранее принять необходимые меры. Характерный пример, показывающий взаимосвязь между режимом обжига, состоянием клинкера и составом отходящих газов, приведен в табл. 58.

Как видно из таблицы, при устойчивой работе печи с оптимальной гранулометрией клинкера содержание С02 в отходящих газах может изменяться в пределах 22,0—23,2%. Более объективным показателем, определяющим степень обжига

Клинкера, является величина С(f 2 которая изменяется лишь в пределах 24,3—24,6%. Отклонения СОг2от указанных значений, свидетельствующие об изменении состояния или количества материала в зоне декарбонизации, требуют принятия соответствующих мер.

Так, при оптимальной гранулометрии клинкера в зоне спекания, но уменьшении величины СОІ связанном со снижением слоя материала в зоне декарбонизации (пример 2), необходимо своевременно убавлять расход топлива на небольшую величину. Если состав отходящих газов не учитывается, то, как правило, допускается перегрев клинкера в зоне спекания, и после этого возникает необходимость в значительном снижении расхода топлива, что вызывает колебания режимных параметров печи и ухудшение показателей ее работы и в последующем может привести к клинкерному пылению. В следующем примере (табл. 58, пример 3), приводится случай, когда значительный перегрев клинкера в печи был обусловлен перерывом в подаче шлама. По газовому анализу (С02 = = 18,0%; 02 = 3,6%; СОр2 = 21,7%) видно, что предварительно в зоне декарбонизации наблюдалось существенное снижение слоя материала. Если в этих условиях вследствие запоздалых действий была допущена высокая степень перегрева клинкера в зоне спекания, то необходимо резко, например, с 13 до 4—5 тыс. м3/ч, уменьшить расход топлива на 1—5 мин и после этого восстановить прежний или несколько пониженный расход.

Эффективность указанных действий обусловлена тем, что при кратковременном уменьшении расхода топлива на значительную величину резко снижается температура материала в наиболее разогретом участке печи, а состояние материала в подготовительных зонах остается практически неизменным.

Т а б л и ц а 58

Изменение состава отходящих газов в зависимости от состояния материала в высокотемпературных зонах печи

|

ЛЬ пп |

Состояние. юны спекания |

Преимущественный размер гранул клинкера*, мм |

Состав отходящих галон, % |

Необходимые действия |

|||

|

СО, |

О. |

Со |

С 0*1' |

||||

|

1 |

Оптимальная |

5 -20 |

22,8 |

1,4 |

0 |

24,4 |

|

|

2 |

Несколько перегрета |

5—35 |

20,4 |

2,6 |

0 |

23,3 Небольшое снижение топлива |

|

|

3 |

Сильно перегрета |

10- 50 |

18,0 |

3,6 |

0 |

21,7 |

Резкое кратковременное |

|

Снижение топлива |

|||||||

|

4 |

Оптимальная |

5—20 |

23,2 |

1,2 |

0 |

24,6 |

— |

|

5 |

Несколько ослаблена |

1 — 10 |

23,8 |

1,0 |

0,1 |

25,0 |

Добавление топлива |

|

6 |

Сильно ослаблена |

1—3 |

25,0 |

0,6 |

0,4 |

25,8 |

Перевод печи на тихий ход** |

|

7 |

Первый период тихого хода |

Брак |

26,0 |

0,4 |

1,0 |

26,5 |

— |

|

8 |

Второй период тихого хода |

5—20 |

23,0 |

1,0 |

0 |

24,2 |

—«— средний ход |

|

9 |

Третий период тихого хода |

5—20 |

18,0 |

2,6 |

0 |

20,5 |

—«— полный ход |

|

10 |

Оптимальная |

5 -20 |

22,0 |

2,0 |

0 |

24,3 |

— - « — |

* Приведенная в графе характеристика клинкера соответствует условиям, когда действия машиниста несколько запаздывают, и при управлении печью не учитывался состав отходящих газов.

** На полном ходу печь совершает один оборот в течение 48 с, па среднем — 65 с, на тихом — 100 с.

Это позволяет достаточно быстро ввести печь в оптимальный режим без последующего ослабления. В тех случаях, когда при высокой степени разогрева зоны спекания снижают расход топлива на 1—2 тыс. м3/ч на более длительный период 20—30 мин, введение печи в оптимальный режим оказывается затруднительным. В этих условиях вследствие уменьшения количества топлива и увеличения избытка воздуха укорачивается факел, и происходит обжиг перегретого клинкера. При этом в зоне кальцинирования снижаются интенсивность декарбонизации материала и скорость его движения, в результате дополнительно уменьшается слой материала в зоне спекания, и в большей степени пережигается клинкер. В последующем происходит существенное ослабление зоны спекания. Возникающие в этих условиях значительные температурные колебания могут привести к прожогу и сколу огнеупора и снижению стойкости футеровки. Кроме того, недостаточная подготовка материала может привести к выпуску брака, что находит отражение в предварительном увеличении СО<2 в отходящих газах (примеры 5,6). Поэтому в процессе наладки и управления печью ограничивается предельно допустимое максимальное содержание при достижении которого

Необходимо ставить печь на тихий ход. Для данного примера предельным является С Of = 25—25,4%.

Одновременно с составом отходящих газов при оптимизации режима обжига предлагается анализировать характер распределения теплоизлучения корпуса по длине печи с помощью пирометра полного излучения. Наряду с переносными, рекомендованы и используются стационарные пирометры полного излучения, устанавливаемые в наиболее теплонапряжен - ном горячем конце печи с регистрацией показаний на вторичном приборе (глава 5). По характеру распределения температуры корпуса в горячей части печи оценивается режим горения топлива, состояние обмазки и положение зоны спекания. Опытным путем установлен оптимальный характер распределения температуры корпуса в зоне спекания. При этом первостепенную роль играет положение температурного максимума, который находится для печи 5X185 м на расстоянии 12—17 м от выходного обреза. Абсолютное значение максимальной температуры при этом желательно обеспечить в пределах 200—220°С, однако допустимо некоторое превышение. Испытание и наладка печи с использованием температурной кривой производятся следующим образом:

— переносным пирометром выполняется измерение температуры корпуса печи в холодном конце через 5 м, в горячей части — через 2 м;

— строится график изменения температуры по длине печи;

— одновременно проводятся замеры по холодильнику, осуществляется анализ состава отходящих газов, определяются параметры подготовки и сжигания топлива, положение форсунки;

— фиксируются основные режимные параметры работы печи;

- оценивается гранулометрия клинкера путем рассева на ситах;

— анализируются результаты испытания, и при отклонении режима от оптимального определяются параметры, которые необходимо изменить в первую очередь;

— изменяются режимные параметры, и через 1—2 ч вновь промеряется температура корпуса печи;

— результаты измерения сопоставляются с предыдущими данными путем нанесения температурной кривой на тот же график.

Отклонения от оптимального режима работы печи преимущественно связаны с удалением температурного максимума от головки печи, что приводит к клинкерному пылению, перерасходу топлива и снижению стойкости футеровки. Оптимизация режима обжига в этих условиях сводится к изменению режимных параметров таким образом, чтобы приблизить температурный максимум к выходному обрезу. При этом один из режимных параметров оказывается определяющим, наиболее существенно влияющим на состояние обмазки и гранулометрию клинкера. Поэтому необходимо последовательно изменять отдельные параметры работы печи и наблюдать за температурой корпуса. На рис. 109 приведены примеры наладки печи 5Х 185 м на Старооскольском заводе при работе на газообразном топливе. Из приведенных данных видно, что изменение характера кривой и смещение температурного максимума в сторону выходного обреза печи достигалось уменьшением содержания кислорода в отходящих газах с 3,5 до 1,6—2% (II), увеличением кпд холодильника с 0,65 до 0,8 (III), снижением температуры отходящих газов с 270 до 240°С (IV).